L’usine de méthanisation de la Chapelle-Caro chauffe un industriel voisin

Article paru dans le Bioénergie International n°49 de mai-juin 2017

L’incorporateur, la pré-fosse et les deux digesteurs des Energiculteurs de l’Oust, photo Frédéric Douard

À La Chapelle-Caro, dans le département du Morbihan, douze agriculteurs et la Société Bretonne de Galvanisation (SBG) se sont regroupés pour créer l’unité de méthanisation agricole Les Énergiculteurs de l’Oust. Cinq longues années de travail ont été nécessaires au groupe et à ses prestataires pour imaginer, concevoir et construire cette installation de méthanisation et de cogénération de 250 kWé. Outre l’aspect remarquable de ce projet mis en œuvre et géré de manière très collégiale, l’autre particularité à souligner est la mise en place d’une cogénération haute efficacité énergétique avec vente de chaleur à un industriel.

Un véritable projet de territoire

Pierre Daniel, agriculteur sur la commune de La Chapelle-Caro et élu à la chambre d’agriculture du Morbihan, est à l’origine du projet. Sensibilisé aux potentiels de la méthanisation suite à une information divulguée par le développeur Vol-V, il découvre rapidement dans ses voyages d’étude, entre autres choses, que la valorisation de la chaleur est un élément clé pour l’équilibre économique des projets de cogénération au biogaz.

La société bretonne de galvanisation, en face de l’usine de méthanisation, photo Frédéric Douard

Dès 2011, il contacte ainsi l’industriel de sa commune, la SCOP SBG, dont le positionnement géographique décidera plus tard du lieu d’implantation de l’usine de méthanisation juste en face de l’usine de galvanisation. Et pour SBG, l’opportunité de disposer d’une chaleur moins chère et plus écologique fut l’élément déterminant pour s’investir dans le projet, d’autant qu’en absence de réseau de gaz naturel sur la commune, l’entreprise consommait du GNL.

Donc, avec en tête ce possible débouché pour la chaleur, Pierre a désormais comme objectif de trouver des agriculteurs partenaires de manière à dimensionner un projet assez gros pour alimenter SBG, dont les besoins thermiques en pointe peuvent atteindre 1,2 MW. Il organise pour cela une réunion d’information où il convie ses confrères éleveurs des communes voisines. Et à sa grande surprise, plus de vingt d’entre eux participent à la réunion. Là, Pierre présente les arguments de la diversification des revenus pour conforter les exploitations, la mise aux normes des stockages d’effluents, la limitation des plans d’épandage, la résolution des problèmes d’excédents structurels en azote et en phosphore, et la possibilité de produire un fertilisant indigène à l’exploitation ayant une bien meilleure efficacité que les effluents bruts ou simplement compostés. Quinze des participants à la réunion s’engageront par la suite dans les discussions, les études et les négociations, et onze d’entre eux resteront jusqu’à la création de la SAS Énergiculteurs de l’Oust en avril 2014 avec Pierre et la SBG. Pierre prend alors la présidence de la SAS.

Les 12 énergiculteurs de l’Oust, photo Josselin Guého

Mais pour en arriver là, dès 2012, le groupe constitué, souhaitant rester maître de ses orientations, se lance lui-même dans les études de faisabilité, organise des consultations d’experts, visite de très nombreuses installations pour affiner sa solution. Il se réunira deux fois par mois jusqu’en 2016 pour faire la synthèse de ses recherches et pour entériner à l’unanimité les orientations. En juin 2014, après ce très long travail technique, juridique, financier et démocratique, le choix du constructeur se tourne alors vers EVALOR, spécialiste du traitement biologique des effluents d’élevages. La construction débute le 14 octobre 2015 et dure 14 mois avant une mise en service en décembre 2016.

Le bâtiment administratif, électrique et hydraulique des Energiculteurs de l’Oust, photo Frédéric Douard

La plateforme fonctionne aujourd’hui avec un salarié permanent, Sébastien Piquet, deux associés attitrés, Pierre Daniel et Josselin Guého, qui assurent le suivi de la partie technique et biologique, la maintenance, l’entretien et la partie administrative. Les charges et astreintes des week-ends sont assurés à tour de rôle par les autres associés en binômes. Les transports sont assurés par du personnel en CUMA. EVALOR assure de son côté le conseil biologique et technique dans le cadre d’un contrat d’assistance de conduite et maintenance.

Des intrants territoriaux

Les produits sont constitués en base d’une partie des effluents des douze exploitations agricoles : lisier de porc, de vache et de canard, fumier de vaches et de poulets, fiente de poules. Le mix fermentescible du projet est aussi prévu avec d’autres produits provenant des exploitations comme de la paille, des cultures intermédiaires et de l’ensilage d’herbe, ainsi qu’avec des produits externes comme des marcs de pomme et de café, des issues de silos et des tontes de gazon en provenance des particuliers, des communes ou des entreprises, le tout pour une quantité annuelle de 10 000 tonnes.

Hangar de stockage des intrants solides secs à La Chapelle Caro, photo Frédéric Douard

Une véritable cogénération

L’opportunité de disposer d’un débouché chaleur important et constant sur l’année, pour chauffer les bains de la galvanisation, a plaidé dès le départ pour un projet de cogénération, ce débouché garantissant en l’occurrence un taux de valorisation thermique exceptionnel. La cogénération est assurée ici par un module 2G ENERGY.

Le moteur de cogénération 2G ENERGY et l’échangeur sur échappement à gauche chez les Energiculeurs de l’Oust, photo Frédéric Douard

Cependant, la totalité de la chaleur n’est pas livrée à SBG, puisque le processus a bien sûr besoin de chaleur et car une partie de la chaleur est aussi utilisée pour sécher le digestat solide. Ainsi, à ce stade du projet, sur les 275 kW de chaleur récupérables sur le moteur, seuls 156 sont en moyenne vendus à SBG, pour un volume annuel de 1,25 GWh, soir 60 % de la production du cogénérateur 2G ENERGY.

Dans un second temps, un deuxième moteur sera mis en place et permettra un taux de couverture des besoins de l’usine de galvanisation plus important, ainsi que la réalisation de prestations de séchage de produits extérieurs après l’installation d’un séchoir multi-produits. Ce doublement de la production, prévu dès le départ dans les investissements de génie civil notamment, devrait permettre au final de réduire le temps de retour bien en deçà des 7 à 8 ans actuellement calculés avec un seul moteur.

Le sécheur de biogaz, photo Frédéric Douard

Pour la livraison de la chaleur à SBG, assurée par un réseau de chaleur LOGSTOR de 300 ml, l’entreprise Energy&+, qui a réalisé l’ensemble des installations fluides du site, a mis en place un échangeur de 500 kW largement surdimensionné et à même de voir évoluer sans souci la puissance livrée à l’usine de galvanisation, sur la base de deux moteurs.

L’équilibre d’exploitation de la SAS est bien entendu assuré par la vente d’électricité, avec un tarif de 20,895 c€/kWh et une recette annuelle de 450 000 €. Mais le gros avantage de la vente de chaleur est d’apporter en plus de cela une souplesse et une sécurité financière. À La Chapelle-Caro, le surplus de recettes dues à la vente de chaleur est d’environ 11 %, une rentrée d’argent à même d’envisager plus sereinement les risques d’exploitation et les futurs investissements.

| Quelques chiffres économiques | |||

|---|---|---|---|

| Investissements | 2,5 M€ | ||

| Subventions | 30% | ||

| Capital de la SAS | 260 000 € (20 000 €/associé) | ||

| Prix de vente de l’électricité | 20,895 c€/kWh | ||

| Chiffre d’affaires 2017 | 500 000 € | ||

| TRI après subventions et avec 1 moteur | 7 à 8 ans | ||

Un petit tour des installations de méthanisation

L’usine de méthanisation a été construite sur un terrain de 3,6 ha vendu par la commune. Il a été équipé de toute la chaîne de moyens utiles à une unité de production. Il dispose ainsi d’un pont bascule, d’un bâtiment de 250 m² hébergeant un bureau, une salle de réunion, une salle de commandes, un laboratoire, des sanitaires, l’hydraulique chaleur et la production électrique, d’un hangar de 1 400 m² assurant le stockage des intrants secs (paille, fiente, marcs, issues) ainsi que le séchage et le stockage des digestats solides, de deux silos extérieurs de 400 m² pour le stockage des intrants solides humides (fumiers, ensilage d’herbe et de cives), des différentes cuves du processus de méthanisation et de stockage des liquides, et enfin d’une lagune de stockage des digestats liquides de 10 000 m³.

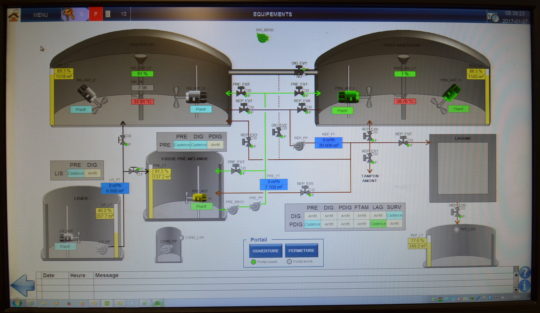

Ecran de supervision de la méthanisation à la Chapelle Caro, photo Frédéric Douard – Cliquer sur l’image pour l’agrandir.

Les produits solides sont incorporés dans le processus par une trémie Kuhn de 20 tonnes de capacité qui alimente une pré-fosse chauffée de 350 m³ et qui s’alimente en intrants liquides à partir d’une fosse de réception de 450 m³, qui positionnée en dévers de la lagune, sert également de station de pompage du digestat liquide avant épandage. Dans la pré-fosse, les produits solides et liquides sont brassés avant de rejoindre successivement les deux digesteurs de 1 700 m³ chacun. La soupe est broyée et véhiculée par des équipements Börger, broyeur Rotocrush et pompes à lobes.

Le broyeur Rotocrush de Börger, photo Frédéric Douard

Sonde de niveau du digesteur SEITZ, photo F. Douard

Les niveaux de remplissage des digesteurs sont gérés par des capteurs à flotteur pour atmosphères explosives Seitz. En fin de processus, soit au bout de 28 jours, le digestat est centrifugé dans la partie technique du hangar avant de rejoindre deux travées de séchage alimentées en air chaud par le sol.

Les contraintes d’épandage exigent en effet ici d’exporter l’ensemble du digestat solide, notamment au regard de l’excès de phosphore dû au lisier, et sachant qu’aujourd’hui une partie des fumiers des associés ne passe pas en méthanisation et est encore épandue après compostage.

La centrifugeuse de digestat, photo Frédéric Douard

Terminal de mesure Multitec® BioControl Sewerin, photo Frédéric Douard

Le digestat liquide est quant à lui stocké dans la lagune avant épandage sur les exploitations des associés aux moments opportuns.

La couverture de la lagune est envisagée à terme pour éviter l’apport pluvial et pour récupérer le biogaz résiduel.

Concernant la production de biogaz, les débits sont mesurés par des équipements Endress+Hauser.

La qualité est analysée par un terminal Multitec® BioControl de chez Sewerin, un terminal qui peut être déplacé pour des meures à différents endroits. Il est ensuite replacé sur son sabot pour transfert et enregistrement des données.

La sécurité des ciels gazeux est assurée par des régulateurs de pression Biogaskontor.

Vue sur la lagune à digestat liquide et sur la fosse de réception des liquides chez les Energiculeurs de l’Oust, photo Frédéric Douard

| Quelques chiffres prévisionnels pour l’année 2017 | |||

|---|---|---|---|

| 10 000 tonnes d’intrants | 98 % agricoles et 2 % tontes | ||

| Production de biogaz | 880 000 Nm³/an | ||

| Production électrique | 250 kWé | ||

| Production d’électricité | 1,9 GWh/an | ||

| Production de chaleur | 2,1 GWh/an | ||

| Vente de chaleur | 1,25 GWh | ||

| Digestat solide exporté | 350 à 400 tonnes /an | ||

| Taux de couverture des besoins thermique de SBG | 57 % | ||

| Emplois | 1 salarié permanent + prestations de transport en CUMA | ||

| Rejet de CO2 évité | 660 t /an | ||

Hydraulique des digesteurs, photo Frédéric Douard

Régulateur de pression ÜU-GD, Biogaskontor, photo Frédéric Douard

Contacts des entreprises :

- Énergiculteurs de l’Oust : +33 297 93 91 96 – www.facebook.com/energiculteursdeloust

- Constructeur méthanisation : www.evalor.fr

- Cogénération : www.2-g.com/fr

- Installateur fluides : energy.bzh

- Pont bascule : www.preciamolen.com

- Incorporateur : www.kuhn.fr

- Centrifugeuse : www.barigellidecanter.com

- Mesure qualité biogaz : www.sewerin.com

- Mesures de débit : www.fr.endress.com

- Pompes : www.boerger.com

- Agitateurs digesteur : www.suma.de

- Sécurité biogaz : www.biogaskontor.de

- Échangeur sur échappement : www.niessing.de

- Mesure de niveau : seitz-electric.de

- Cuves béton : www.noree.fr

- Réseau de chaleur : www.logstor.com/fr

Frédéric Douard, en reportage à la Chapelle-Caro

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse