Biostrevent Energie épure son biométhane par lavage à l’eau

Article paru dans le Bioénergie International n°83 de février 2023

Vue d’ensemble du site Biostrevent Energie, image PR Bio

Julien et Charlotte Beague, Stéphane et Maxime Brabant en septembre 2022, photo Biostrevent Energie

L’Ostrevent est une très ancienne circonscription du Nord de la France qui était délimitée par les puissants comtés d’Artois, de Flandre et du Hainaut. Riche de ses activités agricoles et industrielles, très densément peuplée avec plus de 500 habitants au km², elle est située entre les villes de Douai, Cambrai et Valenciennes. C’est dans cet espace soumis à une très forte compétition humaine depuis des siècles, que la société Biostrevent Énergie est née. Créée sur la commune de Monchecourt par deux familles de jeunes agriculteurs, Charlotte, Francis et Julien Beague, François, Maxime et Stéphane Brabant, elle a pour objectif d’assurer un avenir à leurs exploitations agricoles dans un contexte d’incertitudes fortes pour l’agriculture, mais aussi dans un contexte de besoins immédiats pour la transition énergétique. Ces objectifs se traduisent concrètement par la production et l’injection de biométhane dans le réseau local de GRDF qui alimente un territoire de près de 150 000 habitants.

Un lancement de projet éclair

Le point de départ de ce projet de méthanisation est sur le principe, pour ces jeunes agriculteurs, une projection sur l’avenir avec une forte volonté d’innovation. Dans la pratique, la réflexion est partie de l’obligation administrative pour l’une des deux exploitations, en mars 2018, de devoir reconstruire une fosse à lisier… une nécessité à laquelle ils ont décidé de répondre de manière constructive.

Le site Biostrevent Energie, image PR Bio

Une fois l’idée lancée, deux ans d’études ont été nécessaires, après consultation des entreprises, les travaux ont démarré le 5 octobre 2020 et l’injection de gaz a débuté le 4 décembre 2021. Le coût des installations, qui se chiffre à sept millions €, a été intégralement injecté dans l’économie locale, auprès d’AES Dana près d’Arras pour le processus de méthanisation, de PR Bio près de Lille pour l’épuration du gaz, de Cathelain près de Cambrai pour les bâtiments et le gros œuvre, et de Bio-Dynamics de la proche Belgique pour les cuves béton.

Détail du poste d’injection de biométhane GRDF à Monchecourt, photo Frédéric Douard

Le site injecte aujourd’hui 300 Nm³ de gaz vert à l’heure, vendus à ENGIE. Cette production équivaut à la consommation de plus de 2000 logements en consommation chauffage, eau chaude et cuisson. Elle évite l’émission de plus de 4700 tonnes d’équivalent CO2 par an.

L’unité de méthanisation

La ration annuelle est de 32 000 tonnes et se partage en quatre parts égales. Les effluents d’élevages laitiers constituent le premier quart. Les cultures intermédiaires, qui permettent de lutter contre l’érosion des sols, le lessivage des nitrates et qui tiennent lieu de désherbant naturel, assurent le deuxième quart et sont apportées par sept exploitations, celles des associés et cinq qui pratiquent l’échange CIVE contre digestat. Les dérivés de cultures, tris de pommes de terre, issues de céréales et pulpes de betteraves, puis les résidus de l’industrie agro-alimentaire représentent la moitié restante.

La trémie d’incorporation des solides sous le bâtiment de stockage, photo Frédéric Douard

La digestion des matières se fait en voie liquide infiniment mélangée sur un cycle moyen de 80 jours à 42 °C. Les intrants liquides, lisiers et sous-produits agroalimentaires sont réceptionnés dans deux cuves enterrées de 250 m³.

Ensilage de CIVE de seigle à Monchecourt, photo Biostrevent Energie

Les ensilages sont stockés en silos à plats de 2000 m². Les autres solides sont livrés régulièrement sous un bâtiment dédié qui abrite également la trémie d’incorporation qui avale 50 tonnes de solides et 35 m³ de liquides par jour. L’installation de méthanisation est composée d’une cuve d’hydrolyse de 250 m³, de deux digesteurs de 2500 m³, d’un post-digesteur de 5000 m³, d’une cuve de stockage de 10 000 m³.

Deux des trois digesteurs et la cuve de stockage de Biostrevent Energie, photo Frédéric Douard

Une chaudière assure le chauffage des digesteurs et consomme un peu moins de 6 % du biogaz produit. Un complément de chauffage provient de la chaleur récupérée sur le processus de purification du biogaz, au niveau des compresseurs et de la circulation de l’eau de lavage. Un projet est à l’étude pour inclure un cogénérateur biogaz qui permettra d’autoproduire une électricité moins chère et qui contribuera à chauffer les digesteurs à la place de la chaudière.

Une fois le cycle de digestion terminé, tous les produits incorporés ont été rendus inodores et sont épandus sur 1 900 ha comme fertilisant naturel, sans gêne pour les riverains qui sont pourtant très nombreux en Ostrevent. La société fait pour cela appel à l’entreprise de travaux agricoles Emaille basée à Saméon.

Le matériel d’épandage du digestat, photo Frédéric Douard

Le dessus des colonnes d’épuration du biométhane à Monchecourt, photo Frédéric Douard

L’épuration du biométhane par lavage à l’eau

Avant d’être injecté dans le réseau de distribution, le biogaz est débarrassé d’une grande partie des molécules autres que le méthane, puis est odorisé. Attardons-nous ici sur la technologie utilisée à Monchecourt pour la purification, une technologie très ancienne, largement éprouvée, mais encore peu utilisée en méthanisation, le lavage à l’eau.

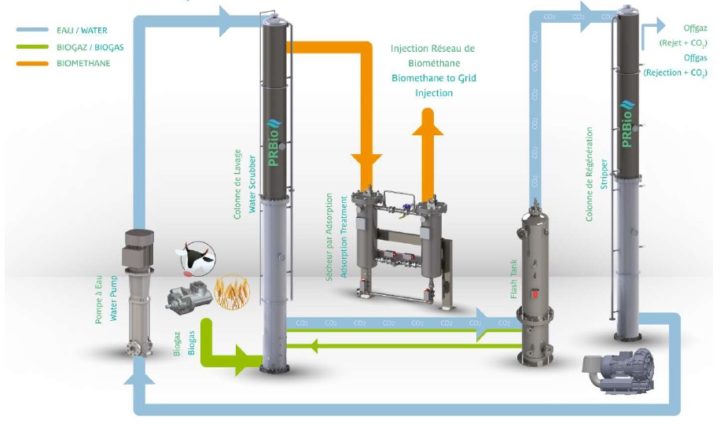

Le principe de ce système d’épuration repose sur la dissolution des gaz dans l’eau. Les gaz répondent à la loi de Henry : « À température constante et à saturation, la quantité de gaz dissous dans un liquide est proportionnelle à la pression partielle qu’exerce ce gaz sur le liquide. » En d’autres termes, il est possible de dissoudre un gaz dans l’eau en augmentant sa pression à la surface de l’eau. La quantité relative de ce gaz dans l’eau augmente proportionnellement avec la pression. En outre, chaque gaz possède une constante de dissolution qui lui est propre. Cette constante augmente lorsque la température diminue. Ainsi, se dissolvent dans l’ordre décroissant les gaz suivants : NH3, H2S, CO2, CH4, O2 et N2, du plus facile à dissoudre au plus difficile. De cette façon, en refroidissant et en mettant le biogaz sous pression, il est possible d’en retirer facilement les gaz qu’on souhaite extraire et notamment NH3, H2S et CO2.

Le cœur de ce système est constitué d’une première colonne verticale dite de lavage, dans laquelle une douche d’eau froide rencontre un flux montant de biogaz sous pression. NH3, H2S, CO2, et une petite partie de CH4 (peu soluble dans ces conditions) se dissolvent dans l’eau au fur et à mesure que le biogaz remonte la colonne. La grande majorité du CH4 est alors captée en haut de la colonne de lavage pour être séchée dans une petite colonne, dite d’adsorption, car elle utilise des adsorbants solides, telles des éponges minérales, pour capter l’eau : c’est la technique d’adsorption modulée en pression ou PSA en anglais pour Pressure-Swing Adsorption. Le méthane passe ensuite dans un filtre pour adsorption de l’H2S par du charbon actif avant de rejoindre le poste d’injection où il est contrôlé pour conformité aux valeurs demandées par le transporteur de gaz.

Les colonnes d’épuration du biométhane à l’eau chez Biostrevent Energie, photo PR Bio

Mais le processus n’est pas encore terminé. L’eau froide, chargée en gaz dissouts telle une eau gazeuse, est récupérée en bas de la colonne de lavage et envoyée dans un flash tank, à pression réduite, et dans laquelle l’eau va se décharger du CH4 résiduel qu’elle contient, un CH4 qui va être recyclé vers le compresseur de biogaz.

L’eau froide est ensuite envoyée dans une troisième colonne dite de régénération, traversée cette fois par de l’air à pression atmosphérique, et dans laquelle l’eau va rejeter le CO2 qu’elle contient, ainsi que les autres gaz résiduels qui peuvent contenir jusqu’à 0,5 % de CH4. L’eau régénérée est ensuite réutilisée en boucle fermée. Une petite partie de l’eau est renouvelée en continu pour pouvoir évacuer H2S et NH3. La consommation d’eau de l’épurateur PR600 mise en place à Monchecourt est de deux mètres cubes par jour pour un débit de biogaz à traiter de 560 Nm³/h.

Schéma de principe de l’installation d’épuration du biogaz par lavage à l’eau, PR Bio

Le lavage à l’eau s’avère être une technologie qui ne nécessite pas d’opération de prétraitement du biogaz, sa robustesse constituant un atout majeur de la technologie. De plus, un système osmoseur permet de garantir un environnement sain à l’intérieur des colonnes, empêchant le développement d’algues ou le dépôt de calcaire.

Un autre point fort de la technologie par lavage à l’eau PR Bio est la performance sur la récupération de la chaleur grâce à l’utilisation d’un compresseur à vis lubrifiée et refroidi à l’eau. L’énergie du système est ainsi transmise sur la boucle d’eau et l’utilisation d’une pompe à chaleur permet de valoriser la totalité de l’énergie dans le circuit de chauffe du digesteur. Cela permet donc d’économiser une partie significative du biogaz en chauffage.

La base des colonnes d’épuration du biométhane à Monchecourt, photo Frédéric Douard

Notons enfin que la colonne de lavage permet également de séparer une bonne partie de l’eau et des COV du méthane, et se comporte ainsi comme un bon nettoyeur qui tolère une grande variabilité dans la qualité du biogaz, notamment en taux de soufre.

Soupape de sécurité biogaz Baur, photo Frédéric Douard

En conclusion, le lavage à l’eau est une technique aussi efficace que la filtration membranaire, plus tolérante aux impuretés présentes dans le biogaz. Le lavage à l’eau affiche par contre une durée de vie de plusieurs décennies sans perte d’efficacité et s’avère plus économique à l‘exploitation, en consommables comme en énergie.

Contacts :

- Biostrevent Energie : biostrevent.energie@orange.fr

- PR Bio : Benoit Tyrion – 06 30 89 24 65 - benoit.tyrion@prbio.fr – prbio.fr

- Méthanisation : www.aesdana.com

- Cuves béton : bio-dynamics.be

- Incorporateur : sa-legrand.fr

- Agitateurs à hélice : www.suma.de

- Agitateurs à bras long : www.peters-mixer.com

- Hublots : www.paulmichl.fr – www.verde-energy.fr

- Gazomètres et soupapes : www.verde-energy.fr/baur-folien

- Pompes et broyeur : www.vogelsang.info

- Mesures physiques : www.fujielectric.fr

- Analyseur de biogaz : www.sewerin.com

- Pont bascule : www.marechalle-pesage.fr

- Torchère : www.c-nox.de

- Matériel d’épandage : www.vervaet.nl

Frédéric Douard, en reportage à Monchecourt

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse