Méthanisation en voie sèche et moteur dual colza au Gaec Asdrubal

Article paru dans le Bioénergie International n°56 de juillet-août 2018

L’unité de méthanisation et cogénération du Gaec Asdrubal, photo Asdrubal-EISTI

Sébastien Asdrubal, photo F. Douard

L’exploitation agricole Asdrubal est située sur la commune d’Is-sur-Tille en Côte-d’Or. En 2017, les deux frères Sébastien et Maxime y ont mis en service une installation de méthanisation en voie sèche discontinue. Leur objectif était de continuer à diversifier leurs activités vers la production d’énergie renouvelable pour consolider leurs revenus, le GAEC disposant déjà de deux installations photovoltaïques de 100 et 250 kWc. Le projet de méthanisation a émergé en 2012 à l’occasion de réunions d’information et s’est concrétisé en 2014 avec la société Naskeo qui a réalisé les dimensionnements, l’ensemble des dossiers administratifs, a construit et livré les installations de méthanisation et cogénération, les a mises en services et réalise le suivi de l’exploitation. La construction a débuté en 2015, la mise en chauffe des digesteurs s’est faite en octobre 2016 et le module de cogénération a commencé à produire en mars 2017.

Les ressources

Les frères Asdrubal pratiquent la polyculture sur 370 ha et élèvent des vaches à viande avec un troupeau de 500 animaux. La diversification avait déjà eu lieu au sein du GAEC concernant les productions animales avec l’introduction d’un troupeau de mères reproductrices d’une race rustique, la Salers. Hormis les productions végétales qui occupent les deux frères aux périodes clés, c’est Maxime qui a en charge les animaux et Sébastien la méthanisation. L’usage des terres se répartit en 240 ha d’herbage et 130 ha de céréales avec des CIVEs intercalaires.

Le troupeau de Salers du GAEC Asdrubal, photo Frédéric Douard

La recette et les intrants sont pour chaque cycle de digesteur :

- 100 tonnes de fumier pailleux,

- 80 tonnes de digestat,

- 55 tonnes de refus d’oignons,

- 25 tonnes d’ensilage de ray-grass et maïs,

- 5 tonnes d’issues de céréales, résidus de cassis et fumier de poule,

- 70 tonnes d’eau de récupération.

La ration du cycle est donc de 335 tonnes, dont 185 d’intrants digestibles, ce qui sur une année constituée de 34 cycles représente 8 670 tonnes d’intrants.

Les collecteurs de biogaz et dispositif de sécurité sur les digesteurs, photo Frédéric Douard

Cette recette permet de produire un biogaz à 55 % de méthane, alors qu’au démarrage de l’installation la recette comportait moins d’ensilage et le pourcentage de méthane oscillait entre 50 et 52 %.

Signalons que le GAEC pratique l’échange avec d’autres agriculteurs sur la base d’une tonne de produit contre une tonne de digestat brut pour les 1900 tonnes d’oignons utilisés en digestion. Le GAEC est autonome pour le reste des intrants.

L’installation de méthanisation et son fonctionnement

Les unités de méthanisation en voie sèche discontinue se caractérisent par leur facilité de conduite, par leurs coûts d’exploitation et de maintenance plus faibles qu’en voie liquide et par une compartimentation des risques due au nombre de digesteurs.

Les digesteurs NASKEO-METHAJADE au GAEC Asdrubal, photo Frédéric Douard

Les matières, mélangées et broyées à l’aide d’un épandeur à fumier, sont chargées à tour de rôle dans l’un des quatre digesteurs de 700 m³ chacun fonctionnant en décalé pour garantir une production de biogaz constante. Tous les 10 jours, un digesteur est vidé puis rempli de matière fraîche pour un cycle de 40 jours de digestion à 42°C.

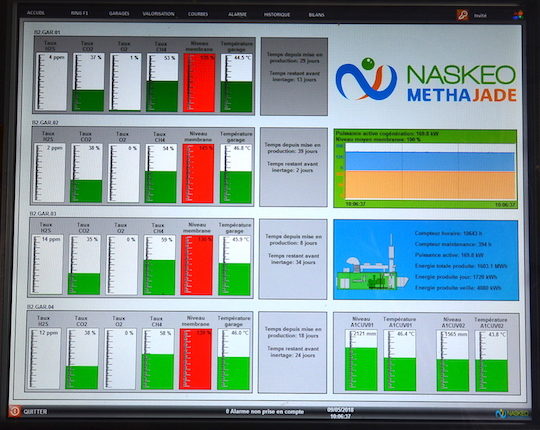

Supervision NASKEO de la méthanisation, photo Frédéric Douard

Le pourcentage de méthane atteint les 45 % au bout des deux premiers jours du cycle et la vanne de collecte du biogaz s’ouvre vers le moteur à partir de 20 % de méthane.

Les matières sont arrosées durant le cycle par un liquide composé de percolât, complété par de l’eau de toitures et de ruissellement de la plateforme. Le percolât est filtré lors de sa récupération pour ne pas boucher les conduites et les cannes d’aspersion. Cette aspersion se fait à partir de deux cuves chauffées de 40 m³.

Les vannes de régulation de l’aspersion des digesteurs, photo Frédéric Douard

En termes de temps de travail, la conduite et la maintenance de l’unité ont demandé à Sébastien 35 heures par semaine la première année de rodage et d’apprentissage. Désormais, c’est 20 à 25 heures par semaine, hors épandage qui devrait se faire de toute façon.

Les digesteurs et le module de cogénération au GAEC Asdrubal, photo Frédéric Douard

Le remplissage et vidage d’un digesteur demande deux journées de travail. Le remplissage consiste à mélanger les matières trois jours avant le chargement pour leur mise en chauffe (40 à 50 °C) à l’aide d’un épandeur, à pailler généreusement la surface des caniveaux d’écoulement du percolât pour éviter leur colmatage pendant le cycle, à charger les matières et à refermer la porte après positionnement de la pré-porte de protection. Le travail de vidage consiste quant à lui à ouvrir la porte après inertage, à enlever la pré-porte, à sortir le digestat et à nettoyer les caniveaux.

La valorisation agronomique du digestat

La méthanisation génère 7000 tonnes de digestat par an à 25 % de matière sèche dont 2000 sont échangés bruts. Le reste est stocké sur une fumière avant d’être épandu sur 250 ha de l’exploitation dans la cadre d’un plan.

L’épandage est réalisé en hiver sur les prés, après moisson pour les céréales et avant semis pour le maïs et le ray-grass. Vingt tonnes sont nécessaires par ha en moyenne et le double pour le maïs.

Tout ce qui entre ou sort de l’unité de méthanisation est pesé, ici le digestat pour épandage, photo Frédéric Douard

Les analyses réalisées montrent un apport moyen en nutriments de 5 % d’azote, 5 % de phosphore et 5 % de potassium. Pour Sébastien, l’apport du digestat a permis de réduire par exemple les apports en ammonitrates des deux tiers sur le maïs, passant de 120 à 40 kg par ha.

La production d’énergie

Le moteur de cogénération permet de produire 170 kW d’électricité injectée sur le réseau Enedis et 165 kW de chaleur récupérable.

Les départs chaleur depuis le module de cogénération, photo Frédéric Douard

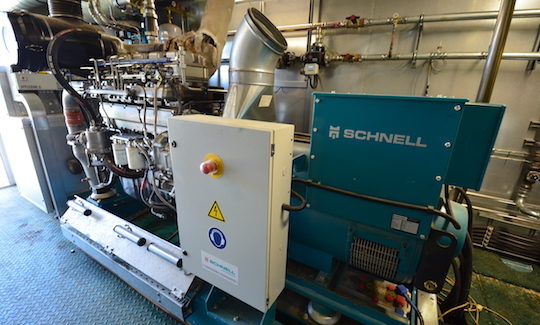

Le choix de Sébastien s’est porté une technologie Dual Fuel de chez Schnell : la combustion du biogaz est complétée par 2,5 litres d’huile de colza par heure. C’est le gazole qui est habituellement utilisé, mais pour rester renouvelable à 100 %, Sébastien a opté pour une huile de colza locale. C’est en effet le GAEC Schneider basé à Salives, une commune située à 25 km d’Is-sur-Tille, qui produit et fournit l’huile de colza à Sébastien au tarif de 800 € le m³ enlevé. C’est d’ailleurs en découvrant le moteur Dual Fuel de Charles Schneider, également méthaniseur, que Sébastien a été convaincu de son intérêt.

Le moteur SCHNELL Dual Fuel au GAEC Asdrubal, photo Frédéric Douard

Le moteur Dual Fuel Schnell présente plusieurs avantages :

- Un rendement supérieur, constaté ici à 40-42 % en moyenne,

- Pas de problèmes de démarrage (pas de bougies),

- Une meilleure durabilité,

- Et une puissance électrique de 10 kW en plus grâce à l’apport de l’huile.

Ce moteur, réalisé sur base Scania, peut tourner à bas régime jusque 85 kWé avant de décrocher, mais Sébastien précise que c’est bien à pleine charge qu’il est le plus serein. Les vidanges sont réalisées toutes 600 heures par Sébastien et Schnell intervient toutes les 8000 heures pour la maintenance générale.

Le module de cogénération avec moteur SCHNELL Dual colza, photo Frédéric Douard

L’unité de cogénération consomme en moyenne 630 000 m³ de biogaz et 15 tonnes d’huile de colza par an. Avec cela, il produit en moyenne 1 360 MWh d’électricité par an et 1 325 MWh de chaleur, dont moins de 10 % utilisés pour chauffer les digesteurs et le liquide d’aspersion, le reste étant disponible pour sécher du fourrage, du bois-énergie ou d’autres matières.

La cellule de séchage à plat LAUBER au GAEC Asdrubal, photo Frédéric Douard

L’installation de séchage, en l’occurrence à plat, grilles, échangeur, ventilateur et régulation, a été fournie par les Ets ZM Technik représentant la marque Lauber en France et en Suisse.

Investissement et économie

L’investissement se monte à 1,8 M€ dont notamment :

- 1,2 M€ pour les digesteurs, la plateforme, les installations de gestion du biogaz et du percolât, la cogénération et le raccordement électrique,

- 45 000 € pour le terrassement, hors déblai, remblai et bassins des eaux,

- 40 000 € pour le bâtiment de stockage des intrants secs, l’hébergement du séchoir et le stockage intermédiaire des matières séchées,

- 40 000 € pour le séchoir à plat,

- 20 000 € pour le pont-bascule qui permet d’affiner la gestion des flux entrants et sortants.

Le projet a bénéficié de deux subventions : 402 000 € de l’Ademe et 200 000 € du Conseil régional de Bourgogne-Franche-Comté. Le temps de retour brut avec subventions est de 6 à 7 ans.

L’injection d’air chaud dans le séchoir à partir des batteries d’échange alimentées par le refroidissement du moteur, photo Frédéric Douard

Notons enfin sur la question économique que la centrale joue désormais un rôle de premier plan dans l’économie du GAEC. En effet, la vente d’électricité rapporte de 220 à 240 k€ par an avec un bénéfice de 8 %, alors que l’élevage génère 1,2 M€ de chiffre d’affaires par an mais avec seulement 1 % de bénéfice !

Retours d’expérience et perspectives

Après les premiers mois de fonctionnement, Sébastien a dû réduire la durée des cycles prévus à 55 jours par des cycles de 40 jours pour éviter de pénaliser sa production d’énergie, la production de gaz baissant sensiblement les 15 derniers jours. Aussi il consomme aujourd’hui 23 % d’intrants en plus que prévu initialement.

Néanmoins, alors que le plan d’affaires initial été établi à 140 kWé de puissance moyenne, le fait d’être parvenu à atteindre la plupart du temps les 170 kWé a compensé économiquement ce besoin supplémentaire d’intrants.

Le module de ventilation du séchoir Lauber, photo Frédéric Douard

Pour la partie valorisation thermique, au final le chauffage des digesteurs par le sol ne consomme quasiment rien et le GAEC fait face à un excédent de chaleur d’environ 150 kW et cherche des clients pour sécher des matières !

À la question « Et si c’était à refaire, que feriez-vous ? », Sébastien répond sans hésiter : « Au vu de la taille de notre exploitation, de notre potentiel de ressource et de notre position géographique à 1,2 km du réseau GrDF, je ferais bien plus gros, en voie liquide pour pouvoir intégrer d’autres intrants, et en injection pour améliorer mon rendement global et donc nos recettes. »

Plus largement pour Sébastien, « la méthanisation offre aux éleveurs des perspectives financières stables et intéressantes qui vont sauver bon nombre d’élevages au bord de l’asphyxie. Et du côté environnemental le potentiel est énorme. La transformation des effluents en engrais efficace ouvre à des pratiques culturales plus naturelles. L’implantation des CIVE par exemple a limité la nécessité de désherber le maïs, tout comme l’usage des menue-pailles dans d’autres cas. Chez nous, les terres sont pauvres et il faut dépenser beaucoup d’énergie et d’engrais, et donc d’argent, pour sortir peu de céréales, ce qui n’est pas rentable. L’avenir est donc peut-être à des cultures énergétiques plus adaptées à nos sols, au réchauffement du climat, et compatibles avec une agriculture plus écologique, voire biologique ».

Le réservoir d’huile de colza, photo Frédéric Douard

Contacts :

- GAEC Asdrubal : +33 380 95 12 88 – gaecasdrubal@gmail.com

- Méthanisation : Naskeo Environnement – Etienne Joubert – Tél. : +33 249 09 84 00 – etienne.joubert@naskeo.com – www.naskeo.com

- Cogénération : Schnell-Tedom – Pfefferle Bernhard – Tél.: +49 7520 9661-818 – Mobile : +33 625 35 15 20 – b.pfefferle@schnellmotor.fr – www.schnellmotoren.de

- Analyseur de biogaz : +33 388 68 15 15 – sewerin@sewerin.fr – www.sewerin.fr

- Le sécheur Lauber L – ENZ : Patrick Magne – + 33 610 46 29 57 – magne-patrick@wanadoo.fr – www.zmtechnik.ch

- Epandeur de digestat : www.jeantil.com

Frédéric Douard, en reportage à Is-sur-Tille

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse