Un digesteur en flux piston pour la Centrale Biogaz des Hautes Falaises de Fécamp

Article paru dans le bioénergie International n°66 de juin 2020

La centrale Biogaz des Hautes Falaises, juste avant sa mise en service, avec en fond la Manche, photo Pascal Léopold pour ENGIE BiOZ

Les centrales qui produisent du biométhane à partir de sous-produits organiques issus des territoires répondent aux enjeux de la transition énergétique, s’inscrivent dans l’économie circulaire locale et participent au retour au sol des fertilisants. C’est cette philosophie qui a conduit ENGIE BiOZ depuis plus de 10 ans à développer, construire, financer puis exploiter ce type de projets. ENGIE BiOZ est née de la fusion des sociétés Vol-V Biomasse et ENGIE Biogaz. La Centrale Biogaz des Hautes Falaises de Fécamp, implantée précisément sur la commune de Saint-Léonard, est le huitième site de méthanisation mis en service par l’entreprise implantée à Rennes et à Rouen, et qui a intégré le groupe ENGIE depuis le 25 février 2019. Aujourd’hui forte de 55 salariés, ENGIE BiOZ exploite neuf installations au total, est en train d’en construire trois supplémentaires alors que cinq autres en développement viennent d’être autorisées.

Premier site de méthanisation normand à injecter dans le réseau GRDF

Les premières démarches de ENGIE BiOZ pour implanter une unité de production de gaz renouvelable local sur le territoire Fécampois ont débuté en 2010. Après huit ans de développement, la construction a été lancée au premier trimestre 2018, l’inoculation des substrats en digestat s’est faite en mai 2019 et les premiers mètres cubes de méthane ont été injectés dans le réseau GRDF le 17 juillet 2019.

La centrale biogaz des hautes falaises, photo GRDF

Ce territoire possède tous les atouts pour un tel projet : il concentre plusieurs industries agro-alimentaires génératrices de coproduits ou de déchets fermentescibles ; son agriculture est également génératrice de matières organiques résiduelles ; et il bénéficie de l’engagement de ses élus locaux en faveur des énergies renouvelables.

L’objectif de production de cette centrale est de 1,7 million de m³ de biométhane par an, à partir de 16 860 tonnes d’intrants. Cette production représente 11 % de la consommation de la poche de distribution de Fécamp, ce qui équivaut à la consommation annuelle de 1 400 foyers chauffés au gaz.

La technologie du digesteur en flux piston continu

Pour cette installation, les porteurs du projet ont choisi une technologie peu répandue : celle de la digestion en voie sèche continue flux piston, ici associée en plus à une post-digestion en voie liquide. C’est un processus très stable garanti par des étapes d’hydrolyse, d’acidogénèse puis de méthanogénèse bien marquées, contrairement à l’infiniment mélangé.

Le local de réception, la cuve à intrants liquides et le digesteur à pistons de Saint-Léonard, photo Frédéric Douard

Les deux mélangeurs d’intrants solides et liquides en sortie de trémie et conduite de poussée vers le digesteur à piston, photo Frédéric Douard

Ce type de digesteur fonctionne en régime thermophile avec un temps de séjour maîtrisé pour l’ensemble de la matière, et non pas en moyenne. Ceci garantit une hygiénisation parfaite des digestats et une optimisation de la production de biogaz. Et dans le cas présent, l’ajout d’un post digesteur en voie liquide permet d’augmenter la production de biogaz par une dégradation poussée de la matière organique.

La partie digestion solide, basée sur un système constructif en acier simple et robuste fourni par la société Méthavos, est réalisable pour des projets de 10 000 à 100 000 tonnes par an. Son principe est un parallélépipède de 35 mètres de long où la matière avance par soutirage du côté opposé à l’introduction. Le média est aussi remué par des agitateurs verticaux fixés en points haut et bas du digesteur. Et c’est le pilotage différencié de ces agitateurs par zones qui va favoriser le travail des différentes familles de bactéries en homogénéisant la matière et libérant les poches de gaz.

Les agitateurs de plafond du digesteur et la cheminée de la chaufferie, photo Frédéric Douard

Le taux de matière sèche de la matière en processus préconisé par le constructeur se situe entre 26 et 32 %. Ce type de digesteur exclut par ailleurs les risques de sédimentation, les éventuels indésirables étant emportés avec la matière soutirée : il n’y a donc pas d’arrêts d’exploitation lourds à prévoir.

Ce taux de matière sèche élevé permet également une très bonne compacité des installations, des besoins minimaux en chauffage et des économies importantes sur la gestion des digestats liquides (séparation de phases, stockage, transport, épandage).

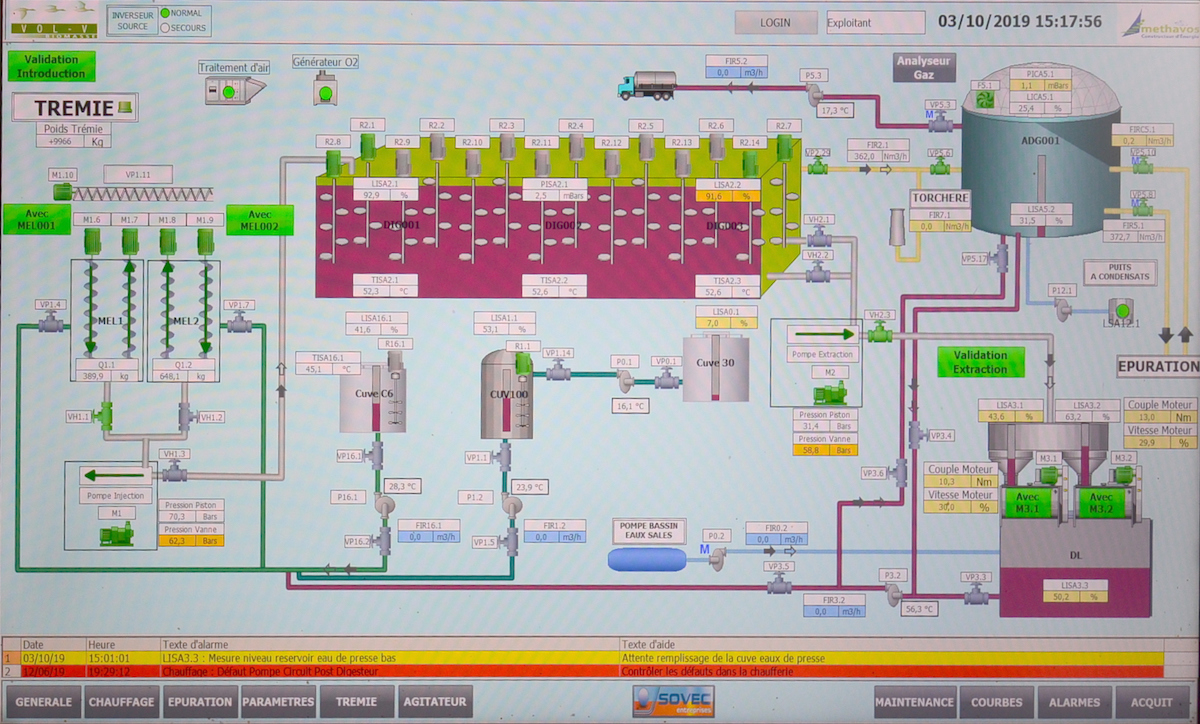

Synoptique de contrôle-commande de la partie méthanisation à Saint-Léonard, photo Frédéric Douard – Cliquer sur l’image pour l’agrandir.

Le bilan énergétique global de l’installation est ainsi largement plus favorable qu’en voie liquide. Sa maintenance est aussi plus faible sur la partie brassage et agitation.

La voie sèche continue en flux piston autorise une large variété de substrats comme les déchets verts, cultures énergétiques, pailles, cannes de maïs, fumiers pailleux, lisiers, bio-déchets déconditionnés, fraction fermentescible des ordures ménagères, ainsi que les déchets solides ou pâteux de l’industrie agroalimentaire.

Les installations et les processus de la Centrale des Hautes Falaises

La centrale est implantée sur un terrain de 1,8 ha en bordure d’agglomération à Saint-Léonard, commune voisine de Fécamp. Les matières solides, pesées en entrée de site, sont réceptionnées dans un hall de 400 m² en dépression, avec traitement de l’air dans un biofiltre à bruyère de 200 m³. Les matières liquides sont réceptionnées dans une préfosse enterrée de 30 m³ et stockées dans une cuve aérienne de 100 m³. Les graisses et produits visqueux sont quant à eux réceptionnés à part, dans une cuve enterrée de 60 m³.

Le biofiltre de la centrale biogaz des hautes falaises, photo Frédéric Douard

L’alimentation du digesteur en flux piston se fait en continu à partir de deux bacs mélangeurs d’un mètre cube chacun, eux-mêmes remplis en intrants liquides et en digestat liquide recirculé par des tuyauteries, et en solides à partir d’une trémie mécanisée de 120 m³. Les solides passent systématiquement au broyeur entre la trémie et les mélangeurs. Le taux de recirculation du digestat liquide est de 25 %.

La trémie d’alimentation des solides, à Saint-Léonard, photo Frédéric Douard

Le dispositif d’extraction des matières solides de la trémie, photo Frédéric Douard

Une fois le mélange réalisé à la bonne siccité, une pompe à piston pousse le produit dans le digesteur. La matière mettra 25 jours pour parcourir la longueur du digesteur à une température comprise entre 52 à 54 °C. Durant cette période, les 14 agitateurs verticaux brassent lentement la matière.

En sortie du digesteur, une seconde pompe à piston pousse la matière vers une seconde salle de 200 m² dans le hall où elle est partiellement déshydratée par deux presses à vis.

Le digestat liquide est alors convoyé vers le post digesteur, en voie liquide celui-là. Cette cuve de 2000 m³ est équipée d’un gazomètre souple de 1300 m³ qui récupère également le biogaz du digesteur principal, et dont le volume garantit une autonomie d’injection de quatre heures.

La pompe à piston SERIP-France en sortie de digesteur à Saint-Léonard, photo Frédéric Douard

Les chiffres de la Centrale Biogaz des Hautes Falaises

Le post-digesteur en voie liquide et son gazomètre, photo Frédéric Douard

Le tonnage des intrants approche les 17 000 tonnes par an, le tout collecté dans un rayon de 50 km. Il s’agit de :

- 70 % de sous-produits agricoles (fumier bovin, équin, résidus de paille),

- 30 % de sous-produits agroalimentaires et agroindustriels (issues de céréales, huileries, graisses de flottaison).

40 % de ce tonnage est apporté par 39 agriculteurs, chacun ayant signé un contrat de 15 ans. Les 60 % restant se répartissent en fumier équin et en sous-produits agro-alimentaires.

La production de biogaz est de 2 825 000 m³/an correspondant à un débit en tête d’épuration de 325 m³/h. Ce biogaz contient entre 55 à 60 % de méthane. Il est pour l’instant purifié en gaz H à 97 % de CH4. La capacité de production de biométhane est de 200 m³/h, soit une production annuelle de 1,7 million Nm³, équivalente à 17 GWh d’énergie.

Intérieur du poste d’injection avec tous les dispositifs de contrôle de la qualité du gaz fournis par Honeywell, photo Frédéric Douard

Le dispositif d’odorisation du gaz situé dans le poste d’injection, photo Frédéric Douard

Le biogaz est purifié dans une installation à membranes sous 10 bar de pression. La chaleur de compression est récupérée dans des échangeurs et fournit de 5 à 7 % de la chaleur totale utile au processus. Le reste du chauffage est apporté par une chaudière de 400 kW qui fonctionne au biogaz.

Dans le module d’injection géré par GRDF, la pression du gaz est ramenée à 4 bar, pression du réseau local. Le gaz est odorisé au THT à hauteur de 25 mg/Nm³. Enfin, une fois compté, le gaz n’a plus qu’à parcourir 150 mètres pour rejoindre le réseau public.

La production de digestats se monte à 16 860 tonnes par an dont 11 000 tonnes solides à 25 % de matière sèche et 3000 tonnes liquides.

L’exploitation du site est réalisée par trois personnes, présentes cinq jours sur sept, plus les astreintes de fin de semaine pour le chargement notamment ou les astreintes de nuits en cas de soucis. La maintenance de la partie méthanisation est réalisée par l’équipe interne, celle de la purification par le fournisseur Prodeval et celle de l’injection par GRDF.

Le post digesteur, la purification et le poste d’injection à la centrale des hautes falaises, photo Frédéric Douard

L’équipe de suivi à distance des sites ENGIE BiOZ en exploitation, en plus des équipes sur place (27 au total), est composée de neuf personnes, réparties entre Rennes et Rouen : trois personnes à l’approvisionnement, trois personnes à la biologie et aux rations, deux personnes aux digestats, deux personnes à la maintenance, un responsable Hygiène Sécurité Environnement et deux responsables d’exploitation.

Un outil de valorisation écologique locale

L’épandage des digestats se fait chez les 39 agriculteurs apporteurs, sur une surface potentielle de 4 400 ha. Les charges d’épandage sont réparties : ENGIE BiOZ prend en charge l’épandage du liquide et le transport du solide, l’épandage du solide étant à la charge des agriculteurs. Le suivi du plan d’épandage et les analyses sont assurés par ENGIE BiOZ.

Pesée à Saint-Léonard, photo Frédéric Douard

Le digestat solide, riches en matière organique et en phosphore, est utilisé en amendement de fond, à épandre principalement avant les semis de maïs ou de colza. Le digestat liquide, de par sa concentration en azote ammoniacal, mais également de par son équilibre azote-phosphore conforme aux besoins des cultures, offre la possibilité de se substituer partiellement aux engrais chimiques.

Les exploitants agricoles peuvent ainsi réaliser des économies sur l’achat d’engrais, tout en optimisant la fertilisation avec un produit complet et analysé avant chaque campagne d’épandage. La Centrale Biogaz des Hautes Falaises permet ainsi aux exploitants partenaires de pouvoir bénéficier d’un nouveau service rendu permettant d’optimiser la fertilisation.

Le digestat de la centrale biogaz des hautes falaises, photo Frédéric Douard

Parallèlement, chaque année, la Centrale Biogaz des Hautes Falaises évite l’émission de plus de 3 970 tonnes de CO2, ce qui équivaut aux émissions annuelles d’environ 2 200 voitures parcourant 15 000 km.

Le montage financier

C’est la société Centrale Biogaz des Hautes Falaises, qui a financé la construction du site, l’investissement total s’élevant à de 9,159 M€.

Module de filtration du biogaz par membranes Evonik, photo Frédéric Douard

L’ADEME Normandie et la région Normandie ont soutenu financièrement cette unité, à hauteur de 350 000 € pour l’ADEME et 1 389 000 € pour la région.

Contacts :

- La Centrale Biogaz des Hautes Falaises : +33 232 951 516

- ENGIE BiOZ – 35760 Saint-Grégoire : +33 223 461 762 – bioz-biomethane.com

- Pont bascule : fr.preciamolen.com

- Incorporateur et broyeur : www.biog.at

- Digesteur à piston : www.methavos.fr

- Pompes à piston : www.serip-france.fr

- Analyse du biogaz : www.awite.com

- Épuration : www.prodeval.eu

- Filtration par membranes : www.sepuran.com

- Compresseurs biogaz avant la torchère : www.continental-industrie.com

- Odorisation du gaz : www.lewa.fr

- Poste d’injection : www.honeywellprocess.com

- Citerne incendie souple : www.labaronne-citaf.fr

Frédéric Douard, en reportage à Saint-Léonard

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse