Energy&+ intègre une chaudière bois à la centrale biométhane Méth@domf en hygiénisation totale

Article paru dans le Bioénergie International n°93 de septembre 2024

La chaufferie bois de la centrale biométhane Méth@domf, photo Frédéric Douard

La société Méth@domf a été créée en décembre 2018 à l’initiative de la municipalité de Domfront-en-Poiraie dans l’Orne et d’un groupe de 15 éleveurs laitiers. Cette centrale biométhane est implantée sur la commune de Saint-Mars-d’Egrenne à 5 km de Domfront. L’injection de gaz dans le réseau exploité par GRDF a démarré le 31 août 2023 et permet d’assurer l’équivalent de la consommation de gaz de 4500 personnes. Cette réalisation présente des particularités remarquables que l’on rencontre encore peu en France : l’hygiénisation totale du digestat, réalisée avec une chaufferie bois pour éviter de consommer du biogaz, et un module de cogénération pour l’autonomie électrique.

Historique du projet

Le projet est né en 2017 de la volonté de la municipalité de Domfront-en-Poiraie d’aider les éleveurs de son secteur à surmonter la crise des prix du lait de cette époque, en leur proposant de les aider à monter un projet de diversification énergétique. Une quinzaine d’exploitants, sur la centaine recensée dans le secteur, est alors intéressée et c’est l’adjoint au maire, Franck Moisseron, professeur de physique au lycée Auguste Chevalier de Domfront et fils d’agriculteurs, qui accompagne les agriculteurs dans l’aventure. Au terme des études et évaluations de ce projet à 13,5 M€, le groupe de départ restera globalement soudé et constituera la Sas Méth@domf avec quinze éleveurs laitiers, avec Franck Moisseron à titre personnel et avec la municipalité de Domfront.

L’air du bâtiment de réception des solides est traité dans un biofiltre, photo Frédéric Douard

L’implantation de la centrale s’est faite sur le terrain agricole d’un associé, le long d’une route départementale et au barycentre des 13 exploitations associées, situées en moyenne à 7 km du site. Le permis de construire et le dossier ICPE ont été déposés en 2020. Une information a été faite par les porteurs du projet, en porte à porte chez les riverains, et en réunions auprès des élus en mairie et communauté de communes, et l’enquête publique n’a pas soulevé de questions majeures.

La chaudière bois chez Méth@domf, photo Energie&+

Pour la réalisation, les associés ont sélectionné deux entreprises leaders : Novatech pour la partie processus de méthanisation, et Energy&+, filiale du groupe Charwood, pour les équipements thermiques : récupération de chaleur, chauffage, hygiénisation et séchage. Les travaux ont débuté en juillet 2022, un an avant la première injection.

L’intérieur du bâtiment de stockage du fumier, avec le porteur de la Sas, photo Frédéric Douard

Pour faire fonctionner la centrale, la Sas a embauché quatre salariés à plein temps : deux chauffeurs, un responsable maintenance et un responsable de site.

Des intrants très fibreux

L’unité transforme 55 000 tonnes de matières organiques à l’année (fumier, lisier, marc de pomme, maïs…), soit environ 150 tonnes par jour en moyenne. Ce tonnage place l’installation dans le régime ICPE de l’autorisation et la soumet à l’évaluation environnementale. Les matières proviennent majoritairement des associés, tous situés dans un rayon de 15 km autour du site. Les intrants sont composés d’effluents d’élevages (fumier et lisier) à 80 % et d’ensilages de CIVE, de vieilles pailles, d’ensilages périmés et de marc de pommes à 20 %. Les apports végétaux permettent de compléter la ration lorsque les animaux sont aux champs.

Les silos à ensilage et quelques bennes de collecte du fumier, photo Frédéric Douard

Un porteur multi-bennes et vingt caissons ont été acquis par la Sas pour assurer la collecte des fumiers réalisée par les chauffeurs salariés. Une chargeuse sur pneus permet la manipulation des matières solides sur le site. Les liquides sont quant à eux transportés par des entrepreneurs locaux. Les associés sont rémunérés sur le carbone qu’ils fournissent à l’unité.

La méthanisation par Novatech

L’unité de méthanisation est composée des ouvrages suivants :

- 4800 m² de silos à plat pour accueillir les ensilages d’inter-cultures, d’herbe et de maïs,

- une préfosse de 314 m³ pour les lisiers, eaux de lavages, jus de silos et purges de digestat,

- une préfosse chauffée et isolée de 314 m³ pour les intrants figeants (graisses, produit laitiers…),

- un bâtiment fermé de 1500 m² en structure bois, avec traitement d’air par biofiltre, pour abriter les fumiers et le chargement des incorporateurs,

- deux digesteurs de 4500 m³ et un post-digesteur de 5000 m³,

- trois cuves de stockage de digestat brut de 8500 m³.

Les deux digesteurs Novatech chez Méth@domf, photo Frédéric Douard

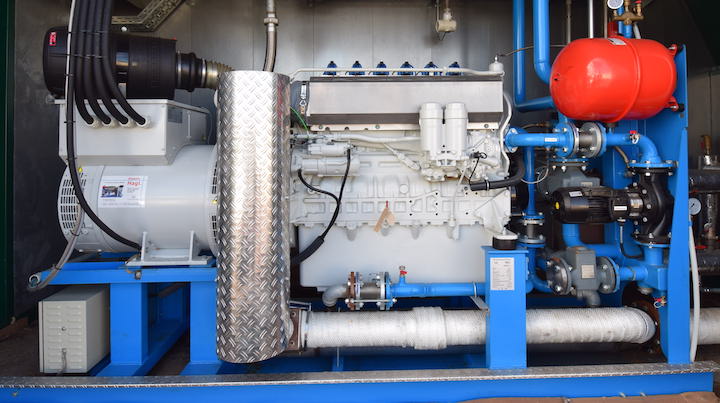

L’unité comprend également un module d’épuration du biogaz, des bureaux, un atelier, des équipements de sécurité et une aire de lavage. Et afin d’accroître l’autonomie électrique du site, pour garantir aux porteurs du projet la pérennité de leur budget de fonctionnement, un moteur MAN de cogénération biogaz de 190 kWé a été installé. Il sera utilisé quand les conditions économiques de la fourniture d’électricité par le réseau seront défavorables. La consommation électrique du site qui est de 2 GWh/an est par ailleurs couverte à 8 % par la production d’une installation photovoltaïque. La production thermique du moteur, qui est de 220 kW, servira au chauffage des digesteurs et à l’hygiénisation.

Le moteur de cogénération de Méth@domf, photo Frédéric Douard

Les apports de Novatech en termes d’équipements et de fonctionnement

L’entreprise a proposé et livré deux trémies d’incorporation des solides de 140m³, équipées chacune d’un broyeur Premix, deux lignes redondantes qui sécurisent la production des deux digesteurs. Ces trémies ont été élaborées pour des rations à très forte teneur en fumier, jusqu’à 100 tonnes par jour. Pour gérer cet intrant difficile à manipuler, les trémies sont équipées d’un fond poussant et d’une vis démêleuse à couteaux qui prépare la matière pour les Premix.

L’un des deux incorporateurs des intrants solides Novatech chez Méth@domf, photo Frédéric Douard

Suite à cette préparation de rations difficiles, les digesteurs sont munis d’agitateurs rapides et lents qui travaillent la matière et surtout les fibres, du haut des cuves vers le bas. La transverse du digestat s’opère en bas des cuves pour n’extraire que les matières les plus décomposées. Et en matières de circulation du digestat, pour diminuer les risques de pannes interrompant tout le processus, chaque pompe s’est vu attribué une mission unique.

Pompe Wangen de circulation entre les cuves de digestion, photo Frédéric Douard

Enfin, sur la biologie, étant donné la matière en présence, Novatech fait travailler les digesteurs à une température comprise entre 43 et 46 degrés Celsius pour une dégradation maximale des fibres. Cela a également pour effet de raccourcir le temps de séjour des substrats à moins de 90 jours.

Une injection permise grâce à une direction régionale GRDF très impliquée

La production moyenne de biogaz du site est de 575 Nm³/h, soit 5 millions de Nm³/an, ce qui amène à une production de biométhane de 300 Nm³/h ou 2,5 millions de m³ par an ou encore 27,5 GWh PCS par an.

L’entrée du site Méth@domf avec son potse d’injection GRDF, photo Frédéric Douard

Le raccordement de l’unité au réseau a été complexe. D’une part, il n’était pas possible de se relier sur Domfront-en-Poiraie qui venait de conclure un contrat d’approvisionnement en propane. Et d’autre part les réseaux de gaz naturel proches étaient trop faibles pour accueillir une production de 300 Nm³/h. Vingt-quatre kilomètres de canalisations de polyéthylène en diamètre 160 mm ont donc été enfouies pour rejoindre le moins petit réseau local : celui de Bagnoles-de-l’Orne. Pour GRDF Normandie, comme cette vaste opération devait être réalisée avant la mise en service du site, ce chantier a relevé du tour de force, car le trajet choisi traversait des territoires vierges de tout réseau gazier. Il fallait ainsi travailler dans des communes n’ayant aucune délibération de concession de distribution de gaz ! La partie administrative fut donc dense, tout comme le chantier qui s’est déroulé durant la période de construction de l’unité de méthanisation.

Les installations de purification du biogaz chez Méth@domf, photo Frédéric Douard

En termes de coûts, ce raccordement a coûté 2,4 M€, et a été supporté à 60 % par GRDF et à 40 % par Méth@domf. Au-delà de cet effort, la question de l’injection n’était néanmoins pas encore totalement résolue puisque la boucle de Bagnoles s’avère également un peu juste en été pour absorber la production de Méth@domf. Alors, considérant que d’autres projets allaient se raccorder prochainement sur le secteur, les opérateurs du réseau, GRDF et GRT ont planifié la mise en place d’un poste de rebours près de Bagnoles, une opération qui sera réalisée pour 2025 à La Ferte-Macé.

La décision collective d’hygiéniser le digestat

La production moyenne de digestat est de 48 000 tonnes/an. Les éleveurs ont souhaité le garder brut. Les parcelles concernées par l’épandage sont localisées dans un périmètre de 15 km autour du site. Ces apports viennent pour les agriculteurs en soustraction de leur besoin en engrais de synthèse, et constituent également un amendement pour leurs sols.

Les cuves de stockage de digestat chez Méth@domf, photo Frédéric Douard

Parmi les autres avantages du projet, les associés ont décidé de stocker la totalité du digestat sur le site de méthanisation. Ceci évite aux éleveurs d’entretenir des stockages sur leur exploitation, évite les transports vers les fermes, et fait gagner du temps. Le digestat est transporté une seule fois vers la parcelle d’épandage par des entrepreneurs.

Pompes de circulation du digestat dans les cuves d’hygiénisation, photo Frédéric Douard

Sur la question de l’hygiénisation du digestat, lorsque le projet était en études, les obligations pour les unités de méthanisation de plus de 10 apporteurs ou de plus de 30 000 tonnes d’effluents animaux par an n’étaient pas encore en place. Aujourd’hui, ce projet serait réglementairement contraint à cette disposition. Mais à l’époque, ce sont les éleveurs eux-mêmes qui ont pris la décision d’hygiéniser leur digestat pour raison sanitaire. Ils souhaitaient en effet éviter de se contaminer les uns les autres avec des agents pathogènes, et d’en arriver un jour à devoir abattre leurs troupeaux. Cette décision avait également validé le surcoût de l’opération, de plus d’un million €.

Les trois cuves d’hygiénisation du digestat, photo Energie&+

Une fois pasteurisé, le digestat brut est rendu aux associés directement à la racine, à 100 % selon le cahier des charges DigAgri 1. Ce cahier des charges ne permet l’utilisation comme intrants de méthanisation que les effluents d’élevages qui ne font pas l’objet de restrictions sanitaires, les eaux blanches, les matières végétales agricoles brutes, les déchets agro-industriels végétaux, le lait et produits issus du lait ou de sa transformation. Ces matières agricoles brutes doivent aussi représenter au moins 60 % du tonnage entrant, ce qui est le cas ici. Le respect de ces règles permet au digestat de passer du statut de déchets à produit, et de pouvoir être cédé ou vendu sans plan d’épandage. Ce cas de figure reste aujourd’hui peu répandu en France.

De la plaquette bocagère pour hygiéniser

Pour réaliser l’hygiénisation du digestat, c’est-à-dire pour le chauffer à au moins 70 °C pendant au moins une heure, afin d’assurer l’inactivation des agents pathogènes, les porteurs du projet avaient imaginé une chaufferie au biogaz. Mais lorsqu’ils ont retenu la société Energy&+ pour la réalisation de ce lot, l’entreprise a proposé aux éleveurs d’hygiéniser avec un combustible moins cher à produire que le biogaz, tout en étant aussi local et renouvelable : le bois de leurs haies !

Le stock de combustible de la chaudière à bois, photo Frédéric Douard

La chaudière bois, photo Energie&+

La proposition a été retenue et comme aucune infrastructure n’avait été prévue pour une installation fonctionnant à la plaquette bocagère, Energy&+ a proposé la réalisation d’une chaufferie en deux modules préfabriqués. La chaufferie a été préconstruite dans les ateliers d’Energy&+ à Saint-Nolff dans le Morbihan. Elle se compose de deux dalles béton juxtaposées d’une vingtaine de tonnes et d’une ossature métallique avec toute la tuyauterie et l’électricité. Elle abrite une chaudière bois de 450 kW de la prestigieuse marque suisse Schmid. Celle-ci s’alimente via un convoyeur à tapis métallique AL-Industrie, depuis un silo à plancher vibrant Vibrafloor de 43 m³ assurant trois jours d’autonomie. La chaudière Schmid utilisera chaque année de 400 à 500 tonnes de plaquettes bocagères de taille P63(mm), fournie en grande partie par les associés. La chaufferie comporte également une chaudière biogaz qui réalise le chauffage des digesteurs, tel que prévu obligatoirement par le règlement du tarif de rachat du biométhane qui s’applique ici, une rigidité administrative qui ne permet pas de chauffer les digesteurs au bois, alors qu’en hiver, la chaudière biogaz consomme jusqu’à 55 Nm³ de biogaz à l’heure !

Les extracteurs vibrants dans le silo à bois, photo Energie&+

Notons par ailleurs que la préfabrication présente un certain nombre d’intérêts économiques et techniques : elle permet une construction rapide dans un lieu équipé pour cela ; elle permet d’obtenir plus facilement une qualité industrielle ; elle génère moins de déchets et moins de déplacements ; et la réalisation du planning est moins soumise aux intempéries. Et enfin, le montage ne demande que 48 heures !

Livraison d’un module préfabriqué de la chaufferie, photo Energie&+

Energy&+ a également fourni les trois cuves d’hygiénisation en inox de 15 m³ chacune et qui traitent entre 120 et 140 m³ d’effluents par jour. Lorsqu’une cuve monte en température, la deuxième maintient les 70 °C et la troisième se vidange. Et pour économiser de la chaleur, des échangeurs refroidissent le contenu de la cuve qui se vidange en préchauffant le digestat de la cuve à monter en température. Le gain de chauffage est estimé à 40 %.

Le résultat de ce choix d’énergie est un coût d’hygiénisation maîtrisé, qui participe à l’entretien des haies du bocage local. Cet usage et ces économies pourraient même être maximisés le jour où il sera permis de chauffer les digesteurs au bois !

Encore plus de la rationalisation

Alors que dans les unités de méthanisation en cogénération électricité-chaleur, le séchage est une voie d’optimisation énergétique, ici, c’est l’opportunité de disposer d’une chaudière à bois qui a conduit à élargir ses services pour du séchage. Les porteurs du projet ont donc demandé à Energy&+ de mettre en place une installation de séchage à plat pour valoriser encore mieux l’investissement bois-énergie. Une centrale de production d’air chaud a donc été installée, ainsi qu’un plancher perforé de 60 m² qui permettra de sécher céréales, fourrages ou toutes autres biomasses.

La centrale de ventilation d’air chaud pour le séchoir, photo Frédéric Douard

Energy&+ a réalisé le raccordement du moteur au réseau de chaleur, ainsi que le dispositif de récupération de chaleur sur les compresseurs de l’unité de purification du biogaz.

Avec l’ensemble des efforts de conception et d’optimisation, on observe globalement un très bon bilan carbone sur ce site, avec une grosse partie des énergies utilisées produites localement. Et pour faire encore mieux, il restera deux chantiers à mener pour fermer la boucle d’un modèle parfait d’économie circulaire : récupérer le bioCO₂ de la purification du biogaz, le purifier et le commercialiser auprès des entreprises agroalimentaires et des serristes du secteur ; et mettre en place une station bioGNV pour augmenter le débouché et pour pouvoir utiliser des véhicules de transports et d’épandage des matières qui ne fonctionnent pas à l’énergie fossile !

Contacts :

Le convoyeur de bois AL Industrie en amont de la chaudière, photo Frédéric Douard

- Méth@domf : Nicolas Chevrier – 02 61 67 62 82 – 06 88 62 51 57

- Novatech : Karin Sidler, chargée de projets France – 06 87 95 30 84 – k.sidler@novatechgmbh.com – www.novatechgmbh.com

- GRDF : projet-methanisation.grdf.fr

- Energy&+ : Pierre Doreau – p.doreau@energy.bzh – 02 97 26 46 30 – energy.bzh – charwood.energy

- La chaudière bois : Laurent Koehl / +41 78 833 23 78 / Mob. / +33 618 76 83 12 – laurent.koehl@schmid-energy.ch – www.schmid-energy.com

- Les extracteurs vibrants : Stéphanie Sirey – 03 85 44 06 78 – 06 48 80 48 50 – vibrafloor@vibrafloor.com – www.vibrafloor.com

- Les convoyeurs métalliques : 04 70 56 58 74 – contact@al-industrie.com – www.al-industrie.fr

- Les pompes du lot méthanisation : 02 41 43 60 20 – www.becot-sas.fr – www.wangen.com

- Les pompes du lot hygiénisation : www.pcm.eu/fr

- Les grilles de séchage : 04 72 47 43 43 – info.fr@rmig.com – www.rmig.com

- Le générateur d’air chaud du séchoir : www.lennoxemea.com

- La purification du biogaz : 04 75 40 37 37 – www.prodeval.com

- L’assistance à maitrise d’ouvrage : 06 49 58 88 64 – info@biogaztech.fr – www.biogaztech.fr

Frédéric Douard, en reportage à Saint-Mars-d’Egrenne

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse