L’unité de méthanisation du Gaec Hulmer, référence française clé en main pour Rota Guido

Article paru dans le Bioénergie International n°79 de juin 2022

Le digesteur du Gaec Hulmer, photo Frédéric Douard

Depuis la gauche Lucien Paysant et Benoit Hulmer, photo Frédéric Douard

Le Gaec Hulmer est une exploitation laitière familiale installée à Hauteville-la-Guichard dans le département de la Manche. Il est composé de Benoit Hulmer, de son frère Thierry et de son fils Quentin. À l’occasion de l’entrée de Quentin dans l’exploitation, en 2020, l’exploitation s’est agrandie. L’élevage est passé à 280 vaches laitières normandes et 80 bœufs sur un total de 650 animaux. La surface de terres est passée à 350 ha : 180 en prairies, pour 125 en ensilage de maïs pour l’alimentation des animaux, et pour 45 en céréales. L’exploitation fonctionne avec deux apprentis et quatre salariés dont Lucien Paysant, le responsable biogaz. L’unité de méthanisation, réalisée pour un montant de 3,5 M€, un montant intégrant les aménagements des bâtiments d’élevage pour les rendre plus fonctionnels pour la valorisation des fumiers et lisiers frais, a été mise en service fin 2019 avec une capacité de 30 t/j. L’arrivée de Quentin a permis de passer à la seconde phase du projet et de fonctionner à 69 t/j.

Les intrants

La ration 2021 s’est établie à 26 000 tonnes : 10 200 de fumier ; 6600 de lisier ; 3000 de jus de plateformes et de silos, eaux de la salle de traite ; 1200 de CIVE ; plus trois sous-produits de l’abattoir de Coutances : 3000 tonnes de matières stercoraires ; 1600 de boue biologique floculée et 400 de graisses de flottaison.

Alors que les effluents d’élevage représentent les ¾ du tonnage des intrants, leur contribution à la production de biogaz n’est que d’un quart. Il s’agit du fumier et du lisier de la ferme, plus celui de trois fermes voisines. Ils sont échangés contre du digestat à hauteur des apports d’éléments fertilisants.

La pré-cuve des liquides, photo Frédéric Douard

La moitié du gaz provient en fait de la digestion des sous-produits d’abattoir. Le quart restant est apporté par des CIVE de seigle, récoltées au printemps derrières les céréales, et utilisés pour compenser la baisse de disponibilité des effluents l’été. Notons que l’exploitation produit ses propres semences de seigle.

L’incorporateur des solides, photo Frédéric Douard

Les équipements de gestion des intrants sont un pont bascule, un silo à plat de 1 500 m² dédié à l’ensilage de CIVE, une pré-fosse à liquides de 300 m³ avec mixeurs et pompe hacheuse, une fosse fermée de 100 m³ pour les biodéchets liquides, une fumière de 180 m² pour la production de l’exploitation, une cuve d’hygiénisation de 8 m³ pour les biodéchets, une plateforme de 330 m² pour les fumiers des apporteurs extérieurs, une plateforme de 85 m² pour les boues de l’abattoir, une trémie d’incorporation des solides et des boues de 70 m³ remplie tous les deux jours.

Rota Guido

La charpente bois du digesteur au Gaec-Hulmer pendant la construction, photo Rota Guido

L’unité de méthanisation du Gaec Hulmer a été livrée clé en main par le constructeur italien Rota Guido. Cette entreprise, fondée en 1964 et forte de 206 salariés, est spécialisée dans la fourniture d’équipements de stabulations, de bâtiments d’élevage et d’unités de méthanisation. Dans le secteur du biogaz et du biométhane, elle affiche plus de 350 références en Italie, Espagne et Allemagne. Depuis 2015, elle est aussi présente en France, avec plusieurs réalisations. Pour suivre au mieux sa clientèle hexagonale, elle est en phase de structuration sur trois points du territoire : Orléans, Brive et Saint-Lô. Sa dernière réalisation en France est l’unité Biogazmer près de Chambord dans le département du Loir-et-Cher.

La méthanisation

Le procédé de méthanisation adopté par le Gaec Hulmer est de type liquide en infiniment mélangé mésophile. Il est réalisé dans un digesteur et un post-digesteur de 2 700 m³. Ces cuves, construites par une entreprise locale, disposent d’un pilier central supportant une charpente en bois qui permet de contrôler la production de soufre (ici pas d’usage d’oxyde de fer). Le brassage est assuré uniquement par deux brasseurs lents à pales. Pour éviter la corrosion, la paroi interne des digesteurs est enduite de polyépoxyde.

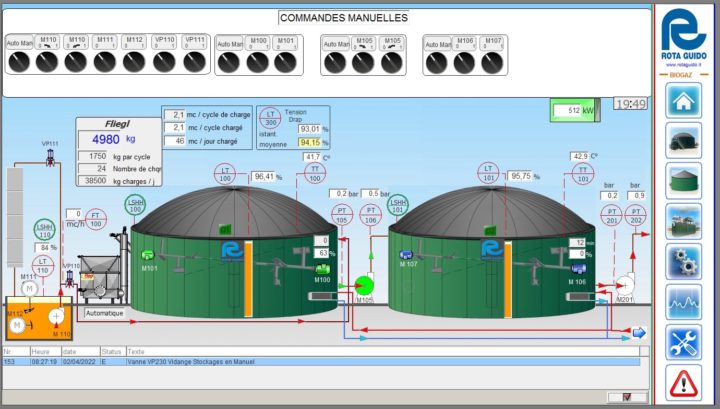

Ecran de contrôle-commandes de l’unité de méthanisation du Gaec Hulmer

Les gazomètres s’élèvent à 3 m au-dessus du voile des cuves et permettent de stocker jusqu’à 2 260 m³ de biogaz, ce qui permet d’alimenter le moteur durant presque 10 heures. Pour diluer le lisier et permettre son écoulement naturel vers la pré-fosse, une vingtaine de m³ de digestat liquide est recirculée chaque jour via le caniveau à lisier.

L’une des pompes de circulation du digestat, photo Frédéric Douard

Le digestat

Les 26 000 tonnes d’intrants annuels produisent plus de 23 000 t de digestat brut. Une partie importante de ce volume passe au séparateur de phase à vis pour limiter le temps d’épandage. Le digestat solide est stocké dans un bâtiment de 360 m².

Le séparateur de phase à vis, photo Frédéric Douard

Le digestat liquide est stocké dans deux cuves de 6 000 m³ afin de donner de la souplesse à l’épandage. Pour celui-ci, le Gaec a fait l’acquisition d’une tonne Jeantil de 24 m³ avec rampe à pendillards. Il adhère aussi à la CUMA de Feugères qui dispose d’une tonne à enfouisseur.

La cogénération

L’extension de l’exploitation, prévue dès l’origine du projet, a permis d’augmenter la production de biogaz à hauteur de 240 Nm³/h (à 58 % de CH4) et de faire fonctionner le moteur de cogénération à sa puissance nominale de 499 kWé. L’installation tourne en fait à 510 kWé pour couvrir l’autoconsommation du module de cogénération. Les 10 GWh/an de biogaz sont transformés en 38 % d’électricité et en 43 % de chaleur récupérable. Celle-ci permet de maintenir la température des digesteurs et d’alimenter l’hygiénisation. L’électricité est achetée au tarif BG16 (> 60 % d’effluents d’élevages) au prix de 20,5 c€/kWh.

Le module de cogénération du Gaec Hulmer, photo Frédéric Douard

La cuve d’hygiénisation, photo Frédéric Douard

Le Gaec a souscrit un contrat de maintenance moteur avec la société AB Energie qui a fourni la cogénération. Son technicien local est basé à Rennes. En 2021, le moteur a fonctionné 8 707 heures ! Enfin, lors de ma visite, Lucien signalait que les charbons actifs avaient déjà 20 500 heures ! Ceci est dû à l’excellente qualité du gaz production dans cette installation, avec moins de 5 ppm d’H2S en sortie de digesteur et 0 ppm après le filtre à charbon. Les bougies ont été changées par précaution à 11 600 h et le jeu actuel a plus de 10 000 h !

Contacts :

- Gaec Hulmer : Benoit Hulmer – 06 70 04 65 35 & Thierry – thierry.hulmer@gmail.com

- Méthanisation clé en main : Rota Guido – info@rotaguido.it / +39 037 293 119 – www.rotaguido.it

- Trémie d’incorporation : fliegl-dosiertechnik.de

- Cuves béton : www.vaubangc.fr

- Pompes : www.wangen.com – En France : www.becot-sas.fr

- Cogénération : www.gruppoab.com

- Epandeur de digestat : www.jeantil.com

Frédéric Douard, en reportage à Hauteville-la-Guichard

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse