En Vendée, Bouyer-Leroux utilise du gaz de bois pour cuire ses briques à bas carbone

Article paru dans le Bioénergie International n°80 de septembre 2022

Alimentation des quatre unités de gazéification, photo AL Industrie

Le groupe coopératif Bouyer Leroux est le fabricant n°1 des matériaux de construction en terre cuite en France. Briques alvéolées à hautes performances thermiques et tuiles sont commercialisées sous la marque bio’bric. En chiffres, Bouyer Leroux c’est 425 millions € de chiffre d’affaires en 2021, 1800 collaborateurs, 29 sites de production dont sept sites dédiés à la terre cuite, et 60 ans d’existence.

Une entreprise en avance sur son temps

Depuis près de 40 ans, l’entreprise travaille très concrètement à limiter son impact environnemental, en même temps que ses charges. Ainsi, dès 1985, ses briqueteries principales de La Séguinière dans le Maine-et-Loire et de Saint-Martin-des-Fontaines en Vendée utilisent du bois comme combustible renouvelable. Ses autres sites de Gironde-sur-Dropt en Gironde et de Colomiers en Haute-Garonne ont également été équipés en installations bois-énergie.

L’usine Bouyer Leroux de Saint-Martin-les-Fontaines, photo Frédéric Douard

En 2022, cette stratégie environnementale a conduit le groupe à décarboner 45 % des besoins thermiques de son activité terre cuite, ce qui lui a aussi permis de limiter le choc économique de la hausse spectaculaire du prix du gaz sur ses activités. Le dernier investissement en date pour substituer le gaz fossile par la biomasse, est la mise en place, avec son partenaire Naoden, de quatre unités Nobilis pour la production de gaz de bois sur le site de Saint-Martin.

Les quatre modules de gazéification et leur conteneurs à biochar, photo Frédéric Douard

Un objectif bas carbone très ambitieux

1600 tonnes d’argile sont transformées quotidiennement en briques, photo Frédéric Douard

En 2018, le groupe s’est fixé deux grands objectifs à atteindre dans les dix ans pour sa transition énergétique. Le premier est d’effacer 100 % de la consommation d’électricité de ses usines, soit une consommation de 70 GWh par an. Pour ce faire, ces besoins sont en voie d’être compensés par de l’électricité photovoltaïque produite sur les toitures des usines, sur des ombrières sur les parcs de stockage et sur d’anciennes carrières réhabilitées.

Machine à extruder l’argile en briques creuses, photo Frédéric Douard

Le second objectif est de passer à 90 % d’énergie thermique renouvelable pour l’ensemble de son activité terre cuite. Cela passe d’abord par la généralisation de l’usage de la biomasse pour le séchage des produits, avant cuisson. Deux des sept sites sont déjà équipés, Gironde-sur-Dropt et Saint-Martin, et celui de La Séguinière, la plus grande briqueterie de France, fonctionnera au bois de recyclage d’ici à 2025. La commande vient d’être passée au chaudiériste biomasse Vyncke pour un foyer de 10 MW qui sera alimenté via le dispositif Eco-mobilier.

Wagon de briques sèches prêtes à cuire chez Bouyer-Leroux, photo Frédéric Douard

Cela veut dire aussi la généralisation des biocombustibles pour alimenter les fours de cuisson avec du biogaz, de la sciure de bois ou des agrocombustibles. Quatre sites sont déjà en tout ou partie équipés : La Séguinière, Saint-Martin, Gironde-sur-Dropt et Mably.

L’un des fours de cuisson centenaire de l’usine Bouyer Leroux de Saint-Martin-les-Fontaines, photo Frédéric Douard

Cet effort représentait un budget prévisionnel de 70 M€, à moitié pour le photovoltaïque et à moitié pour les foyers biomasse, mais l’impact de l’inflation actuelle va modifier sensiblement ce montant à la hausse.

Pas moins de quatre processus biomasse à Saint-Martin

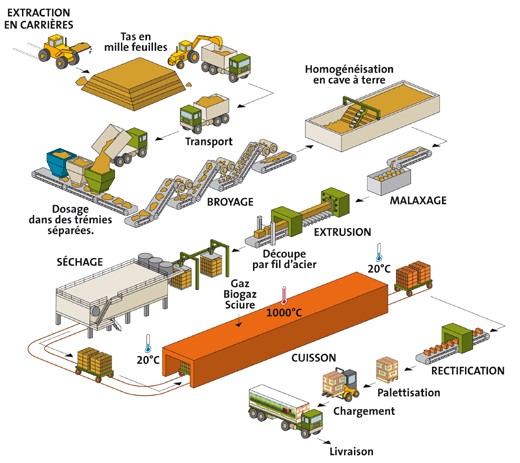

Processus de fabrication des briques en terre cuite

L’usine de Saint-Martin-des-Fontaines dispose de trois lignes de production automatisées : une de tuiles et deux de briques. Le site emploie 50 personnes et fonctionne 7 j/7, 24 h/24, 46 semaines par an pour produire 240 000 tonnes de matériaux par an. Sa consommation de gaz naturel était de 70 GWh en 2021, égale à celle de la biomasse (25 en porosant, 10 en séchage et 35 pour la cuisson), soit environ 30 000 tonnes.

Les processus de production des argiles cuites sont les suivants : préparation de la terre (broyage, homogénéisation et malaxage), extrusion, découpe, séchage et cuisson. L’usine de Saint-Martin utilise la biomasse à quatre niveaux.

Pour rendre les briques plus légères et plus isolantes, de fines particules de combustibles solides, appelées porosant, sont incluses à l’argile lors du malaxage. Lors de la cuisson, leur auto-combustion dans la masse des briques produit de micro-alvéoles de gaz dans les parois et participe en même temps à l’apport thermique de cuisson. Le charbon de terre, jadis utilisé, a été remplacé par de la biomasse agricole ou forestière, comme de la sciure ou des coques de tournesol.

L’un des distributeurs de sciure au-dessus de la zone de feu du four de la ligne U5, photo Frédéric Douard

Le séchage des briques en argile crue est réalisé sur chaque ligne avec l’air de refroidissement des briques récupéré à la sortie de chaque four, un air à relative basse température, et qui est complété par un air à haute température obtenu par un générateur à bois de 8 MW, en place dans l’usine depuis 1985.

La cuisson est l’opération qui va demander le plus de chaleur. Sur la ligne U5, le tunnel de cuisson mesure 120 mètres de long. Des wagons chargés chacun de treize tonnes de briques y progressent en continu, le four pouvant en contenir trente à la fois. La cuisson y dure quatorze heures et passe par une montée en charge bien précise et ensuite par un refroidissement contrôlé. Pour cela, les apports thermiques allant jusqu’à 920 °C, se doivent d’être parfaitement régulés et au bon endroit. Ils sont réalisés par des brûleurs situés sur les côtés et sur le toit du tunnel et sont alimentés pour moitié par du gaz naturel et pour l’autre moitié par de la sciure de bois.

Les brûleurs à gaz de bois le long de l’avant-feu du four de la ligne U5, photo Frédéric Douard

Les brûleurs à sciure ne sont pas disposés dans la partie de montée en température du tunnel, car la biomasse solide demande une température minimale pour s’auto-enflammer. C’est ainsi pour tester le remplacement des brûleurs à gaz naturel dans cette partie dite de l’avant-feu, qui consomme 60 % du gaz encore utilisé sur le site, que l’entreprise a mis en place des brûleurs à gaz de bois provenant des modules Nobilis, en service depuis avril 2022.

Extraction du bois par réseau de convoyeurs chez Bouyer-Leroux, photo AL Industrie

La zone d’avant-feu de la ligne U5 consommait jusque-là 9,5 GWh de gaz naturel par an sur les 15,8 GWh consommés par le four complet. L’objectif de l’installation de gazéification est donc de substituer totalement les 9,5 GWh de gaz naturel dans la zone d’avant-feu par le gaz de bois. Par la suite, les brûleurs à gaz restant en place en aval du four sur la zone de feu seront également remplacés par des brûleurs à sciure.

Le partenariat avec Naoden

Si sur le site de La Séguinière, pour décarboner la zone d’avant-feu, la solution a été de remplacer le gaz naturel par du biogaz présent à proximité, à Saint-Martin, c’est le bois qui est mis en œuvre. Et pour pouvoir utiliser du bois dans cette zone « froide », il fallait que celui-ci soit facilement inflammable et donc sous forme gazeuse.

Bouyer Leroux a ainsi conclu un accord de partenariat avec Naoden, constructeur nantais d’unités de gazéification de biomasse. Et l’industriel a même pris des parts sociales dans cette jeune société pour la soutenir dans la mise au point de cette solution qui apparaît si bien adaptée à son besoin. Ce partenariat passe également par un travail de co-développement et d’adaptation des brûleurs avec la société Beralmar. Cette unité pilote représente un investissement de 2,3 millions €, aidé par l’ADEME à hauteur de 877 000 €.

Prélèvement de gaz par un scientifique de l’unité de recherche CIRAD BioWooEB, photo Naoden

L’année 2022, est pour les porteurs du projet, une année de tests en grandeur nature, de réglages, d’adaptations et d‘évaluations. Les derniers prélèvements et mesures réalisés en juin par les scientifiques de l’unité de recherche du CIRAD BioWooEB, avaient pour but de valider le maintien des performances à différents niveaux de charge. Les premiers résultats montrent des niveaux de disponibilités supérieurs à 80 % et des réponses concrètes sur la fiabilité des quatre unités Nobilis en place.

La production du gaz de bois

Naoden a fourni quatre générateurs Nobilis de 330 kW. Leur consommation prévisionnelle de bois est de 3500 tonnes par an. Ce bois, dont l’humidité ne doit pas excéder les 20 %, est produit par l’entreprise vendéenne Valdéfis. Cette dernière le sèche avec de la chaleur renouvelable, dans le séchoir d’une unité de méthanisation en cogénération au Poiré-sur-Vie. À la briqueterie, le bois est placé dans un silo de 500 m³ avec extraction hydraulique et convoyage par tapis mécanique.

Convoyeur à tapis électrozingué avec répartition chez Bouyer-Leroux, photo AL Industrie

Les modules Nobilis sont composées d’un réacteur à co-courant et à deux niveaux d’injection d’air. En sortie de réacteur, le gaz chaud est partiellement refroidi par un échangeur qui permet également de préchauffer l’air injecté dans le réacteur. Le gaz est ensuite nettoyé de ses poussières par un cyclone avant de rejoindre un collecteur commun.

A droite, l’un des réacteurs de gazéification avec son cyclone et son filtre, photo Frédéric Douard

Le gaz épuré, composé essentiellement d’azote, d’un peu de CO2 et de trois molécules combustibles (CO, H2 et CH4) est ensuite conduit à 300 °C par un réseau thermiquement isolé vers les brûleurs biénergies du four de la ligne U5. Le maintien de cette température pour l’acheminement du gaz évite toute condensation. Lors des phases où le gaz n’est pas envoyé vers le four, celui-ci est torché pour éviter tout rejet polluant dans l’atmosphère.

Sébastien Elissalde, directeur énergie du Groupe Bouyer Leroux, photo Frédéric Douard

Le biochar, collecté sous le réacteur et sous le cyclone de préfiltration, est extrait pour être actuellement vendu à La Florentaise en tant qu’amendement organique des sols. Il sera à court terme valorisé dans l’argile comme porosant, ajoutant ainsi son pouvoir calorifique au bilan énergétique global.

Contacts :

- Bouyer-Leroux : Sébastien Elissalde, Directeur Énergies Environnement – 02 41 63 76 16 – selissalde@bouyer-leroux.fr – www.bouyer-leroux.com

- La gazéification : 02 85 52 43 23 – contact@naoden.com – www.naoden.com

- Les brûleurs : www.beralmar.com

- Les convoyeurs : www.al-industrie.fr

Frédéric Douard, en reportage à Saint-Martin-des-Fontaines

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse