Vibrafloor équipe au Royaume-Uni les plus grands silos à granulés au monde

Article paru dans le Bioénergie International n°55 de mai-juin 2018

Deux des quatre dômes de la centrale de Drax, photo Drax Power Ltd

Une conversion sous couvert de lutte contre le changement climatique

La centrale de Drax, qui est la plus importante du Royaume-Uni, était aussi la deuxième plus grande centrale électrique au charbon d’Europe après celle de Bełchatów en Pologne. Et il y a encore quelques années, pour produire ses 24 TWh par an au charbon, elle émettait aussi en même temps 22,8 millions de tonnes de dioxyde de carbone par an.

Après des projets de nouvelles unités électrogènes à biomasse dès les années 2000, de nombreux tests en co-combustion biomasse et charbon ont été réalisés dès 2004 dans les chaudières en place, avec de la plaquette de saule, des coques de tournesol et d’arachide, des grignons d’olives, et même des tourteaux de colza et après des études sur la séquestration du CO2 dans les années 2012 à 2015, c’est finalement, compte tenu des dispositifs d’aides gouvernementales mises en place, la solution de la modification des chaudières existantes pour consommer du granulé de bois broyé et pulvérisé qui a été retenue pour la conversion à grande échelle de la centrale.

Ainsi en septembre 2012, le Groupe Drax annonçait la conversion de trois de ses six unités en combustion complète au granulé, chacune allant consommer environ 2,3 millions de tonnes de granulé par an.

Vue aérienne lors de la construction des silos-dômes en juillet 2013 à Drax, photo Drax

En 2013, la première des trois unités prévues est mise en service avec succès. En 2014, la deuxième unité est à son tour mise en service. À ce stade, Drax achève la construction de quatre dômes de stockage, chacun pouvant contenir 75 000 tonnes, classés en zone ATEX pour stocker ses granulés. Dans le même temps l’électricien investit aux États-Unis dans plusieurs usines de production de granulés pour garantir sa fourniture.

En 2015, le groupe Drax entreprend la conversion de sa troisième unité et en 2016 annonce que 70 % de l’électricité qu’il génère provient des granulés de bois, ce qui correspond à environ 20 % de l’énergie renouvelable produite au Royaume-Uni. Et en 2018, Drax annonce qu’une quatrième unité passera à la biomasse en fin d’année.

Les plus grands silos à granulés au monde

À Drax, chaque dôme, construit sur la base d’une structure gonflable en polyuréthane à l’intérieur de laquelle du béton a été projeté, mesure 50 mètres de hauteur et 63 mètres de diamètre. Ils sont équipés du système VIBRAFLOOR qui garantit une vidange totale de leur contenu sans aucune intervention extérieure en toute sécurité et fiabilité.

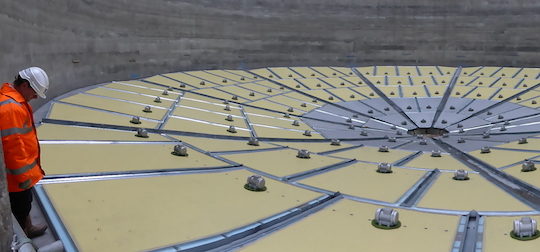

Zoom sur la base d’un silo dôme à Drax, 63 m de diamètre, avec en visu les canes d’injection d’azote en cas d’échauffement, photo Vibrafloor

Le fond de chaque silo est couvert de 370 modules vibrants Vibrafloor de dimension 2 × 3,5 m, indépendants les uns des autres, et qui véhiculent lentement mais sûrement le produit vers le centre du plancher, sous lequel deux convoyeurs alimentent les chaudières. Chaque module est animé par son propre moteur de 690 W et assure le transfert de la biomasse vers les trémies.

Chaque dôme dispose ainsi d’une capacité de fourniture à la centrale de 4 600 m³ de granulés par heure. Il est alimenté en continu en son sommet à partir de trains complets à wagons de grand volume qui se suivent toutes les demi-heures.

Une technologie qui repousse les limites de stockage

La vidange est ainsi gravitaire, sans aucune pièce en mouvement que les vibrations des plaques, ce qui représente un avantage considérable au vu de la pression exercée par les 75 000 tonnes de produit par silo ! Rien ne peut casser, les modules sont conçus pour supporter jusque 220 tonnes par m², soit 10 fois plus que la pression réelle exercée dans les silos de Drax. Le combustible ne peut pas non plus voûter ou rester bloqué car en se propageant depuis le centre du silo sur la surface totale, les vibrations érodent, déstabilisent et disloquent le talus résiduel jusqu’à vidange intégrale.

Montage du plancher vibrant d’un silo dôme à Drax, 63 m de diamètre, photo Vibrafloor

Ajoutons que l’opération se fait, contrairement à tous les autres systèmes d’extraction, sans destruction des granulés et sans dégagement de poussière.

Le système de vidange Vibrafloor est aussi bien moins énergivore que les autres systèmes. Ainsi, la puissance électrique totale installée par dôme pour faire fonctionner le plancher vibrant n’excède pas 255 kW. Des capteurs déclenchent et arrêtent automatiquement les séquences préprogrammées de vibration, minimisant les temps de fonctionnement et donc la consommation d’électricité. La technologie Vibrafloor répond bien évidemment aux exigences de la norme Atex, incontournable dans ce type d’ouvrages.

Fond de silo extracteur de granulés par vibrations, photo Vibrafloor

Le système de vidange Vibrafloor se présente sous forme d’un kit pouvant être mis en place facilement par le client en suivant la notice de montage ou par les équipes de Vibrafloor. Vibrafloor apporte également conseils et recommandations pour la conception et la réalisation du génie civil en vue de l’installation de son système, ainsi que sur l’implantation des équipements de convoyage et de manutention.

Notons enfin que le projet de Drax a généré d’autres commandes pour le constructeur bourguignon installé à Dracy-le-Fort près de Chalon-sur-Saône. Pour la centrale de Drax, il a ainsi équipé onze autres silos en Angleterre sur les sites portuaires de Liverpool et d’Immingham et réalisé l’équipement de deux autres centrales de production d’énergie à Port of Tyne et Teeside.

L’un des planchers Vibrafloor installé sur le port de Liverpool, photo Vibrafloor

Contacts :

- Drax Power Ltd : www.drax.com & www.draxbiomass.com

- Vibrafloor : Ivanny Salinas : i.salinas@vibrafloor.com – +33 373 99 12 02 – www.vibrafloor.com

Frédéric Douard

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse