AET fournit la plus grande centrale de cogénération biomasse de France à Golbey

🖨️Article paru dans le Bioénergie International n°99 d’octobre 2025

La centrale GVE avec son parc à bois à Golbey, photo Pearl Bioénergie

La société Green Valley Energie (GVE) a construit et gère la centrale de cogénération biomasse destinée à compléter l’alimentation en énergie thermique du papetier Norske Skog Golbey près d’Épinal, dans le département des Vosges. Cette centrale, entrée en production le 1er janvier 2025, contribue à la décarbonation de l’activité de l’industriel et à la réduction de sa dépendance au gaz naturel. Cette installation de 131 MW foyer, réalisée par le danois Aalborg Energie Technik, est à ce jour la plus grande centrale de cogénération de France à n’utiliser exclusivement que de la biomasse comme combustible. Elle fournit 25 MW d’électricité et plus de 90 MW de vapeur renouvelable.

Un projet d’économie circulaire

Ce projet s’est construit dans le but de trouver des synergies énergétiques entre les industriels présents autour de la papeterie de Golbey. GVE est ainsi détenue par le papetier Norske Skog Golbey pour 10 % des parts, par l’entreprise de services environnementaux Veolia qu’on ne présente plus pour 10 % également, et surtout par le fonds d’investissement Pearl Infrastructure Capital à hauteur de 80 %.

La papeterie de Golbey avant la construction de la deuxième centrale biomasse, photo Norske Skog Golbey

Pearl Infrastructure Capital est un fonds d’investissement spécialisé dans la transition énergétique qui a acquis et développé depuis fin 2020 sept centrales de cogénération biomasse : trois en Croatie, trois en France (Kogeban à Nesle-80, CBEM à Estrées-Mons-80 et CBN à Novillars-25), et une à Wismar en Allemagne.

Bobine de papier journal, photo Norske Skog Golbey

Norske Skog Golbey est depuis 1992 l’une des cinq usines du groupe norvégien éponyme. Elle disposait déjà d’une centrale biomasse de 50 MWth générant 12,5 MWé, construite suite à un l’appel d’offre CRE-1 biomasse en 2001. Parallèlement, elle continuait à consommer de grandes quantités de gaz. Ce projet de deuxième centrale est né de la volonté du papetier de s’émanciper de ses consommations de gaz fossile à l’occasion d’une réorientation d’une partie de sa production de papier journal vers le papier d’emballage.

Préparation de combustible et réserve de biogaz pour la première centrale du papetier Norske Skog, toujours en activité, photo Frédéric Douard

Le site possédait en effet deux machines à papier journal, et vient de convertir sa ligne n°1 pour la production de papier pour carton ondulé (PPO). Cette ligne, modifiée et remise en service en mai 2025, va produire 550 000 tonnes par an de PPO, la ligne n°2 continuant à produire jusqu’à 330 000 tonnes de papier journal par an. Parallèlement, les deux lignes ne sont désormais alimentées qu’avec des papiers et cartons recyclés. L’entreprise compte en recycler un million de tonnes par an.

Green Valley Energie en chiffres

La production de papier nécessite une grande quantité de vapeur. Celle-ci est désormais assurée par la centrale biomasse historique du papetier mise en service en 2012 et par les livraisons de la nouvelle centrale. Ceci va contribuer à réduire l’empreinte carbone du site de 55 % en 2030 par rapport à 2015, date où il y avait déjà la première centrale biomasse. Et l’utilisation de bois déchet à la place du gaz naturel va aussi renforcer sa compétitivité et pérenniser les près de 400 emplois du site.

La production de biogaz concourre aussi à décarboner l’activité de la papeterie, photo Frédéric Douard

Notons que pour tenir sa trajectoire de décarbonation, une autre biomasse concoure également : c’est le biogaz. En effet, après avoir lancé en 2018, une première unité de production de biogaz par méthanisation des boues de sa station d’épuration des eaux, Norske Skog Golbey réalise actuellement la construction d’un second méthaniseur qui sera opérationnel en 2026. Les deux réacteurs permettront de produire jusqu’à 80 GWh de biogaz brut par an et qui servira deux usages : une partie alimentera la chaudière gaz du site, qui complémente les chaudières biomasse, en substitution du gaz naturel. Une autre partie est d’ores et déjà épurée et injectée sous forme de biométhane dans le réseau public de gaz.

Le combustible de la centrale GVE, photo Frédéric Douard

Quant à la nouvelle installation de combustion de biomasse solide mise en service après deux ans et demi de travaux, elle a mobilisé un investissement de près de 200 M€. Pearl a structuré son financement sous forme d’un emprunt de 150 millions € et apporte l’essentiel des fonds propres nécessaires à la société de projet. La dette est financée en premier lieu par les recettes de la vente de 200 GWh/an d’électricité verte durant 20 ans, réalisée auprès d’EDF-Obligation d’Achat dans le cadre de l’appel d’offres de la Commission de Régulation de l’Énergie de janvier 2019 (CRE 5.3). La dette est financée en second lieu par la vente de 780 000 tonnes de vapeur renouvelable par an (159 t/h), principalement à la papeterie, mais aussi à d’autres industriels de la Green Valley.

Clyclofiltres pour le traitement de l’air de livraison et de broyage du bois B, photo Frédéric Douard

Citons également en perspective, la vente du CO₂ biogénique en sortie des deux centrales biomasse qui pourrait permettre de produire des carburants d’aviation bas carbone par le procédé de méthanation du CO₂ avec de l’hydrogène renouvelable. Ce projet nommé Ep’HyNE est porté par la société Verso Energy, voisine de la papeterie.

Les deux silos à combustible assurent quatre jours d’autonomie à la centrale, photo Frédéric Douard

Ces productions permettent de valoriser chaque année jusqu’à 250 000 tonnes de bois B et jusqu’à 13 000 tonnes de boues papetières. Elles évitent aussi l’émission de 210 000 tonnes de CO₂ par an par substitution de gaz fossile par la biomasse.

L’approvisionnement en combustibles

Chaque année, des millions de tonnes de déchets de bois sont collectées en France. Une partie est recyclée pour fabriquer des éléments en bois aggloméré et une partie est valorisée en énergie. Mais ces deux débouchés n’absorbent pas toute la collecte française qui n’affecte d’ailleurs pas toute la ressource disponible, et des tonnages importants restent exportés à prix négatifs. Dans ce contexte, GVE assure un débouché pérenne et régulier pour les déchets bois de classe B collectés dans le Nord-Est de la France.

Les postes de livraison du bois B, photo Frédéric Douard

Le bois de recyclage de classe B est collecté et préparé par Green Valley Bois, une co-entreprise dédiée de Norske Skog Golbey et de Pearl qui assure en exclusivité l’approvisionnement de la centrale. Sa plateforme de préparation du combustible, installée entre la papeterie et la nouvelle centrale, accueillera jusqu’à 350 000 tonnes de bois par an, dont 100 000 à destination de la première centrale biomasse de Norske Skog Golbey. La société a aussi vocation à commercialiser des combustibles bois vers d’autres industriels de la Green Valley.

Système d’aspiration des poussières dans les postes de livraison du bois B, photo Frédéric Douard

C’est le constructeur Sera Énergie qui a fourni les équipements de manutention, de broyage, de criblage et de stockage du bois. Cela comprend 4 postes de déchargement couverts avec aspiration et filtration des poussières, 2 lignes de broyage fixe avec crible, déferraillage et stockage en silos. Un autre broyeur fixe et un mobile complètent les capacités de préparation du combustible. Un soin particulier est apporté au combustible pour en ôter tout ce qui peut prématurément endommager les équipements de combustion, et notamment les métaux et minéraux.

Convoyeur de bois B vers la première centrale biomasse de Norske Skog, photo Frédéric Douard

Les boues de la papeterie, issues du processus de nettoyage des papiers et cartons à recycler, sont également incorporés à la chaudière à hauteur de 10 % environ du mélange avec le bois. Notons enfin que les Combustibles Solides de Récupération issus du recyclage des vieux papiers, réalisés sur le site et contaminés par des matières telles que plastiques et colles, ne sont pas valorisés à Golbey mais auprès d’autres industriels de la région dans des installations de combustion adaptées.

L’exploitation

C’est la société GVE qui contractualise l’ensemble des activités autour de la centrale et elle a confié à Veolia l’exploitation et la maintenance de la centrale et de la plateforme de préparation du combustible. Ce sont ainsi 30 personnes qui s’activent au fonctionnement de ces outils : 9 agents en logistique bois, 10 conducteurs de la centrale, 6 techniciens de maintenance et 5 cadres.

Convoyeurs de remplissage des silos à bois, photo Frédéric Douard

La maintenance annuelle est réalisée une fois par an en septembre durant deux semaines. Des maintenances d’opportunités peuvent être aussi réalisées lors d’arrêts de production de la papeterie.

La turbine à vapeur de le centrale GVE, photo Frédéric Douard

Notons par ailleurs, qu’après une série de tests menés en 2024 et un essai industriel grandeur nature réalisé en mai 2025, les cendres des deux chaudières biomasse vont pouvoir intégrer la formulation des ciments sans clinker du cimentier vendéen Hoffmann Green.

Une chaudière de haute précision

C’est la société danoise Aalborg Energie Technik qui a fourni la chaudière biomasse avec son système de combustion, les équipements d’épuration des fumées, la turbine à vapeur, le condenseur, le traitement d’eau, les systèmes d’équilibrage et de contrôle de la centrale. C’est la huitième centrale biomasse installée par AET en France après BCN à Grand-Couronne-76 ; Novawood à Laneuveville-devant-Nancy-54 ; CBN à Novillars-25 ; Biolacq Energies à Lacq-64 ; DRT à Vielle-Saint-Girons-40 ; SODC à Orléans-45 et Pannovosges à Rambervillers-88.

Les portes foyères de la chaudière AEY de GVE, photo Frédéric Douard

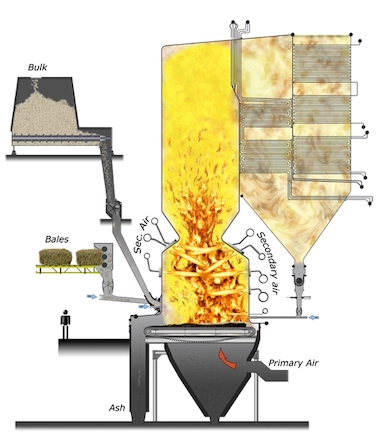

La chaudière de 35 mètres de hauteur comprend un corps d’échangeurs verticaux à tubes d’eau, une vaste chambre de combustion haute, mince, à temps de séjour long et à excellente turbulence. Les fumées s’écoulent vers la partie supérieure du passage radiatif et continuent vers les surchauffeurs, en empruntant un passage en contrebas qui facilite le dépôt des particules grossières qui sont réinjectées au-dessus de la grille. Dans la zone de combustion, on utilise un minimum de matériau réfractaire, afin d’éviter les dépôts de cendres et la formation du mâchefer. Les tubes sont assemblés de manière à favoriser une bonne circulation naturelle de la vapeur, même en conditions extrêmes d’exploitation.

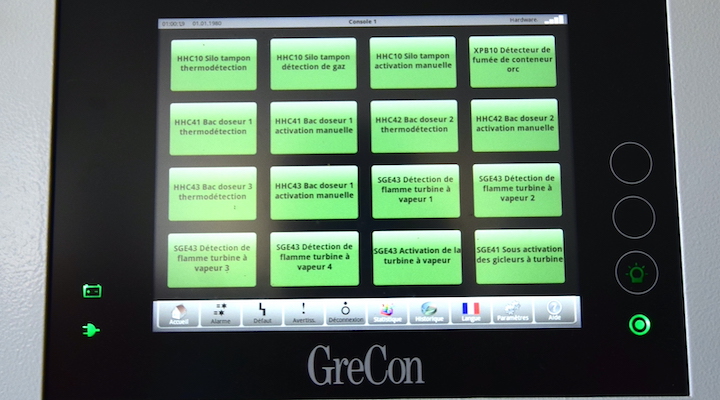

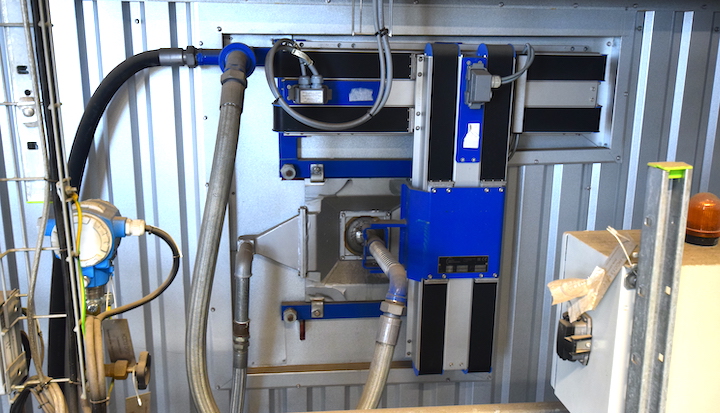

Les installations sont protégées contre l’incendie et l’explosion par GreCon, photo Frédéric Douard

La chaudière fonctionne à une pression de vapeur de 92 bar et une température de 477°C. Les surchauffeurs sont situés dans la troisième passe des fumées, où la température relativement basse des fumées et le large espacement entre les tubes minimisent l’encrassement et permettent aux particules de suie soufflées de tomber librement à travers les surfaces de chauffe. L’économiseur est divisé en deux sections : l’une située avant le filtre à manches et l’autre après le catalyseur SCR, avec des surfaces de chauffe constituées de tubes lisses ou à ailettes.

Le système de combustion, ici conçu pour un combustible de moins de 35 % d’humidité, est composé d’un foyer à projection sur une grille tournante lente telle un large tapis roulant sur lui-même, fruit de plus de 25 années d’expérience de combustion de biomasses très variées dans des puissances de 25 à 170 MWth.

Les trémies d’alimentation du foyer AET en combustible, photo Frédéric Douard

Le mélange des deux combustibles se fait dans une trémie tampon de 90 m³. Le combustible est dosé dans six trémies à écluse cellulaire et projeté au-dessus de la grille par une roue alvéolaire horizontale. Les petites particules brûlent en suspension, tandis que les particules plus lourdes atterrissent uniformément sur la grille où elles forment une couche à combustion rapide. Le mouvement continu de la grille transporte la couche de combustible brûlant vers le devant de la chaudière, où les cendres tombent dans le cendrier. La vitesse de la grille s’ajuste en fonction des variations de qualité et de teneur en cendres du combustible.

Gazéification du bois B sur la grille tournante AET, photo Frédéric Douard

L’air primaire, qui représente en moyenne 50 % de l’air de combustion s’écoule à travers des petites buses situées dans les profils de la grille. L’air secondaire est injecté dans la zone supérieure de combustion par plusieurs rangées de buses, placées de manière à assurer un mélange efficace de l’air et des gaz de combustion. Cette combustion étagée garantit un niveau réduit d’émissions d’oxydes d’azote.

Appareillage de mesure en continue des émissions à la cheminée, photo Frédéric Douard

À la différence d’une grille mobile classique à gradins qui présente des zones séparées pour le séchage, la gazéification et la combustion, la grille tournante est caractérisée par une combustion répartie uniformément sur toute la surface de la grille. La température optimale de combustion y est obtenue grâce à un faible excès d’air, au préchauffage de l’air et/ou à la recirculation des fumées.

Dispositif d’injection d’ammoniac pour lle traitement des oxydes d’azote, photo Frédéric DouardLe traitement des oxydes d’azote est assuré par un système de réduction catalytique très performant qui permet de réduire de plus 95 % les NOX grâce au catalyseur positionné en sortie du filtre à manches. Sur ce dernier point, la SCR s’est avérée bien plus performante que prévu et sa consommation d’ammoniac est inférieure aux prévisions. Les acides et métaux lourds sont quant à eux captés dans le filtre à manches tapissées de charbon actif et de bicarbonate de sodium.

Injection de charbon actif et de bicarbonate de soude dans les filtres à manches, photo Frédéric Douard

Sinon, pour ce site soumis à la rubrique ICPE 2771 comme installation de traitement thermique de déchets non dangereux, deux brûleurs à gaz naturel permettent la mise en température de la chaudière à chaque rallumage, ainsi que le maintien réglementaire à plus de 850°C durant au moins 2 secondes comme exigé pour la combustion des déchets. Ils seront alimentés en biogaz à partir de 2026.

L’un des deux brûleurs gaz d’allumage, photo Frédéric Douard

Enfin, selon le constructeur, la consommation électrique nécessaire au fonctionnement interne de l’ensemble de la centrale n’excède pas 1,7 % de l’apport thermique du combustible.

Performance et disponibilité en grande puissance

Le rendement élevé d’une chaudière biomasse AET repose sur le système de combustion AET optimisé, associé à une chambre de combustion et de postcombustion soigneusement conçue comme nous venons de le voir. Une injection d’air soigneusement contrôlée, avec un excès de seulement 2 à 3 % d’O₂ est aussi un facteur clé pour un rendement élevé de la chaudière.

Salle de contrôle de la centrale biomasse, photo Frédéric Douard

AET a internalisé la conception de sa grille et profite de ses contrats d‘exploitation et de maintenance pour continuer à l’améliorer grâce à son expérience pratique. Comme la grille, les autres composants ont été développés dans un souci de fiabilité élevée, ce qui permet de ne réaliser que des arrêts de maintenance très courts. Ceci est rendu possible, par exemple, par le fait qu’aucun réfractaire n’est appliqué, ce qui nécessite très peu de réparations, et par des périodes de démarrage et d’arrêt plus courtes que celles d’autres types de chaudières.

Point d’injection du combustible au dessus de la grille, photo Frédéric Douard

La chaudière AET bénéficie également d’une conception modulaire qui permet une construction simplifiée et une maintenance à long terme simplifiée, contribuant ainsi à une très bonne disponibilité. Et pour maintenir cette haute disponibilité et haute efficacité dans la durée, le service après-vente et maintenance d’AET propose des programmes de maintenance préventive sur mesure, une surveillance à distance et une intervention rapide sur site. Cette approche proactive permet d’identifier les problèmes potentiels avant qu’ils n’affectent les performances, garantissant ainsi des temps d’arrêt minimaux, un fonctionnement optimisé et une fiabilité à long terme.

La technologie de combustion de pointe AET

Contacts :

- Green Valley Energie : Lucas Soufflet, directeur – +33 6 85 00 54 06 – lsoufflet@pearl-bioenergie.fr

- Norske Skog Golbey : www.norskeskog-golbey.com

- Pearl : www.pearlinfracap.eu

- Fourniture clé en main de la centrale : +45 96 32 86 00 – aet@aet.dk – www.aet-biomass.fr

- Manutention bois : +33 231 634 612 – info@sera-energie.com – www.sera-bois.com

- Broyeurs et cribles : www.raumaster.fi

- Séparation magnétique : www.steinertglobal.com

- Dépoussiérage des postes de livraison : +33 381 326 800 – info@cattinair.com - www.cattinair.fr

- Protection incendie bois : +33 388 509 027 – guillaume.prabel@grecon.fr - www.fagus-grecon.com/fr/

- Cheminée : www.vlstaal.com (Groupe Poujoulat)

Frédéric Douard, en reportage à Golbey

Voir ce reportage réalisé par France 3 lors de l’inauguration du site :

Voir également cette vidéo de la fin de la réalisation du chantier en mai 2025 :

Voir cette vidéo réalisée par Veolia au démarrage de la construction de la centrale en 2023 :

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

CTP Environnement

CTP Environnement Sodipia

Sodipia Alltech

Alltech MIP

MIP CM

CM BSV

BSV Zesor

Zesor Castolin

Castolin