Bio Cogelyo, une centrale biomasse parfaitement équipée contre l’incendie

Article paru dans le bioénergie International n°66 de juin 2020

La centrale biomasse de Grand-Couronne, photo Frédéric Douard

La centrale biomasse Bio Cogelyo, implantée à Grand-Couronne sur le port de Rouen, fait partie des projets retenus par le ministère français de l’environnement en 2008 dans le cadre de son deuxième appel d’offres pour la production d’électricité à partir de biomasse, dit CRE 2. Elle a été mise en service en octobre 2011 pour produire de l’électricité renouvelable et pour alimenter en vapeur l’usine voisine de production d’huile et de biodiesel. Elle est le fruit d’une coopération entre les groupes AVRIL et ENGIE Solutions.

Un puits de chaleur important

Le réseau vapeur vers l’usine Saipol, photo Frédéric Douard

Pour le groupe AVRIL, l’implantation de cette unité de cogénération utilisant un combustible renouvelable est l’une des réponses à l’amélioration des performances énergétiques et environnementales de l’ensemble de la filière oléagineuse. Le groupe, au travers de sa filiale Saipol, est en effet le leader français de la production de tourteaux, d’huiles et de biodiesel à partir de colza et de tournesol.

La centrale de Grand-Couronne produit ainsi, en plus de 9 MW d’électricité, 50 tonnes de vapeur à l’heure. 400 000 tonnes par an de cette vapeur à 200 °C et 12 bar sont livrées chaque année à l’usine Saipol via un kilomètre de conduites aériennes isolées. Cette fourniture couvre 100 % des besoins du site, le secours étant assuré par des chaudières à gaz existantes. Les 72 GWh d’électricité produite sur l’année sont quant à elles vendues à EDF et injectées dans le réseau électrique de RTE.

En intégrant dans son circuit industriel, une source de chaleur d’origine renouvelable, le groupe AVRIL améliore ainsi le bilan environnemental du biodiesel produit à Grand-Couronne. L’utilisation de l’énergie bois permet ainsi de réduire aujourd’hui de 23 % les émissions d’équivalent CO2 sur la phase industrielle de la production du biodiesel.

Le partenariat

ENGIE Solutions, le concepteur technique du projet, et le groupe AVRIL, le client chaleur, ont créé ensemble une société dédiée, Bio Cogelyo, qui assure l’exploitation de la centrale pendant a minima les 20 ans du contrat de vente d’électricité à tarif bonifié.

C’est le troisième partenariat de ce type entre les deux groupes, après les projets déjà réalisés sur les sites Saipol de Sète dans l’Hérault et de Bassens en Gironde.

Le convoyeur de bois à la chaudière de Grand-Couronne, photo Frédéric Douard

Le montant de l’investissement pour la centrale de Grand-Couronne est de 57,5 millions d’euros. Cette opération a permis de surcroît la création de 17 emplois directs sur le site et plus de 50 emplois indirects dans la filière d’approvisionnement en bois.

La centrale de cogénération

La turbine et son alternateur au premier plan, photo Frédéric Douard

L’ensemble du site s’étend sur 2,5 ha et comprend la chaufferie vapeur à haute pression avec son traitement de fumées et le stockage des cendres, une aire de stockage extérieur du bois, un hall de stockage de bois de 900 tonnes de capacité, une trémie de dépotage suivie d’un crible et d’une bande magnétique, deux silos actifs à bois, le local du turbo-alternateur, le local électrique, la salle de contrôle et un bâtiment administratif.

La centrale est équipée d’une chaudière de 55 MWth fonctionnant à 92 bar et 512 °C, fournie par le constructeur danois Aalborg Energie Technik a/s (AET), et d’un turbo-alternateur composé d’une turbine à condensation MAN et d’un alternateur Elin de 9 MW. Elle assure une production de vapeur hors turbinage de 36 MW.

Le foyer de la chaudière AET, photo Frédéric Douard

Dès sa mise en service, le test de performances de la centrale, réalisé par le bureau Veritas, a montré un rendement de chaudière exceptionnel de 93 % sur PCI. La consommation interne d’énergie a été mesurée et est inférieure à 1,6 % de la puissance thermique. Toutes les émissions sont inférieures aux normes européennes et locales.

C’est AET qui a conçu, construit et mis en service l’ensemble des composants de la chaufferie : le système de dosage du combustible, le foyer de combustion à projection (spreader stoker), l’échangeur avec quatre surchauffeurs (1 à co-courant et 3 à contre-courant) et deux économiseurs, le système DeNOx SNCR, les réchauffeurs d’air comburant (AP et AS portés à 200 °C par chauffage successif à l’eau de condensation, à la vapeur BP puis à la vapeur HP), le filtre à manches, la cheminée, l’évacuation des cendres, toute l’hydraulique primaire, l’instrumentation et le bâtiment chaufferie.

La conduite et maintenance

La centrale est conduite par une équipe de 17 personnes : 7 à la conduite, 4 à la manutention, 3 au parc à bois, 1 à la sécurité, 1 responsable d’exploitation et un directeur.

Les portes foyères de la chaudière AET, surveillées par caméras, photo Frédéric Douard

Concernant les valeurs limites d’émissions atmosphériques, la centrale est soumise à moins de 250 mg/Nm³ de NOx à 6 % d’O2, à moins de 50 mg pour le CO et moins de 20 mg pour les poussières. Notons qu’en 2012, l’exploitant a décidé d’enlever le béton réfractaire de l’intérieur du foyer, du béton servant normalement à aider au séchage du bois, afin de réduire le phénomène de vitrification, mais aussi afin de réduire la production d’oxydes d’azote. Le bois utilisé en France était visiblement plus sec que celui couramment utilisé en Scandinavie, terre d’origine de cette chaudière, première de cette marque installée en France. Depuis cette date, plus aucun phénomène de vitrification significatif n’a été observé et parallèlement, le niveau d’émission d’oxydes d’azote ayant fortement baissé, le système de traitement SNCR mis à l’arrêt. Aujourd’hui, plus aucun système de traitement particulier des émissions n’est donc utilisé en dehors du filtre à manches et de la recirculation d’une petite partie des gaz brûlés (10 %) sous la grille pour maîtriser la production d’oxydes d’azote.

Le système de ramonage pneumatique du filtre à manches à Grand Couronne, photo Frédéric Douard

La maintenance annuelle des installations a lieu chaque année durant trois semaines en été. À cette occasion, les échangeurs sont nettoyés par brossage mécanique. Le reste de l’année, nettoyage en fonctionnement de quelques heures toutes les trois semaines permet un ramonage efficace à l’eau sous une pression de 10 bar, une opération réalisée manuellement avec une lance, et grâce notamment à un dispositif mécanique permettant d’isoler le personnel d’intervention de la zone foyer.

Le convoyeur de récupération des cendres sous le foyer de la chaudière AET, photo Frédéric Douard

La production de cendre de grille, récupérée ici en voie humide, est de 3000 tonnes par an, ce qui à 30 % d’humidité correspond à 1,3 % de la masse brute de bois consommée. Elle est valorisée en co-compostage sur le site Suez Organique de Bury dans l’Oise, car les surfaces d’épandage agricole du secteur sont toutes déjà occupées par d’autres produits.

Le filtre à manches de la chaudière de Grand Couronne, photo Frédéric Douard

La cendre volante (à 2 % d’humidité) ne représente que 180 tonnes par an. Elle est récupérée dans un filtre LUEHR dimensionné avec 2550 manches verticales de deux mètres de hauteur et stockée dans un silo vertical. L’exploitant utilise désormais des manches Mortelecque constituées de 50 % de PTFE, ce qui a supprimé les problèmes de colmatage observés au départ.

Le pourcentage résiduel total de cendres est donc de 1,44 %, ce qui est un taux particulièrement bas. Cette performance est due à la conjonction de quatre actions précises : une combustion d’excellente qualité, la réinjection des cendres volantes dans le foyer, l’usage de bois faiblement pourvu d’écorce et de feuilles, mais surtout à l’exigence rigoureuse d’un combustible contenant moins de 1 % de fines particules, des fines qui concentrent les minéraux !

L’approvisionnement en bois

La chaudière consomme en régime nominal 22 tonnes de bois à l’heure soit un peu plus de 160 000 tonnes à l’année. Il s’agit de 70 % de plaquettes forestières et de 30 % de bois de recyclage A, des combustibles apportés par des grands prestataires comme BNE, Biocombustibles Sas ou FBE. La réception des 25 à 35 camions par jour est très stricte et ne laisse la place à aucun produit en limite de conformité, à savoir une humidité inférieure à 55 %, une granulométrie maximale de 100 mm et un taux de fine maximum de 1 %. Ces critères sont mesurés pour chaque camion et les chargements litigieux sont rechargés pour retour à l’envoyeur !

Dépotage de camions sur la plateforme Bio Cogelyo, photo Frédéric Douard

Notons que depuis la saison 2016-17, l’exploitant observe une tendance lourde de baisse de l’humidité moyenne du bois livré, amenant aujourd’hui à un PCI moyen de 3,1 kWh/kg, ce qui est particulièrement élevé. Ce phénomène est animé par un mode d’achat au MWh qui incite les fournisseurs de plus en plus à laisser sécher les bois plusieurs mois, voire plusieurs années. À la mise en service de la centrale, les achats étant pratiqués à la tonne, ce phénomène était absent. L’une des conséquences de cela est la montée en température des foyers prévus pour brûler normalement des bois relativement humides et par conséquent la montée du risque de vitrification. Le côté positif est la diminution de la quantité de bois consommée et l’augmentation du rendement sur PCI.

Le site dispose d’une capacité de stockage de bois déchiqueté équivalent à neuf jours de fonctionnement. Cette capacité est assurée par une aire goudronnée de 1,5 ha pouvant accueillir jusque 2500 tonnes de bois, par un bâtiment passif de 900 tonnes et deux silos actifs de 450 tonnes.

Local des extracteurs hydrauliques des deux silos, photo Frédéric Douard

La trémie de dosage de la chaudière avec ses trois canaux de chute du bois, photo Frédéric Douard

Le bois déchiqueté est dépoté dans une trémie de 10 m³ équipée de quatre vis d’extraction rapide soit directement depuis les camions de livraison à fond mouvant, soit depuis le parc à bois par chargeurs sur pneus. Un transporteur à chaînes achemine le produit vers le haut des deux cellules de stockage actives d’une autonomie totale de 36 heures. Chaque cellule est équipée au sol d’un système d’extraction à six échelles racleuses qui alimentent un transporteur à bande de collecte horizontal équipé d’un déferrailleur. Récemment, le fond de ces silos a été renforcé avec un acier à haute résistance à l’usure et à l’abrasion, le Hardox. Notons que c’est au niveau de l’extraction des silos que le mélange entre plaquettes forestières et bois de recyclage s’opère.

Un second transporteur à bande, long de 60 mètres, alimente en continu la trémie tampon de la chaudière située à 15 mètres de hauteur. Il est alimenté en jetée directe depuis le séparateur granulométrique à disques ou depuis le transporteur à bande de collecte. Ces installations de manutention du bois ont été réalisées avec du matériel Trasmec.

Les équipements de prévention des incendies

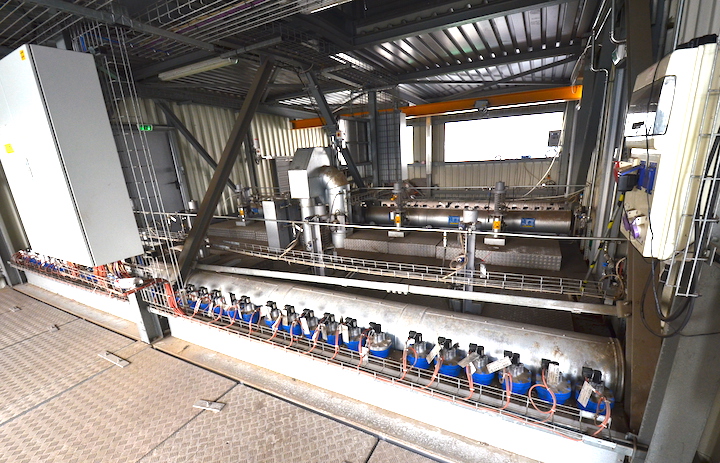

Pour éviter les risques de départ de feu dans les installations contenant du bois en amont de la chaudière, par échauffement ou par étincelles, la société spécialisée GreCon a mis en place une série d’équipements de détection et d’extinction à tous les points sensibles.

Rampe de protection incendie au départ du convoyeur silo-chaudière, photo Frédéric Douard

Voici la liste des équipements installés par GreCon :

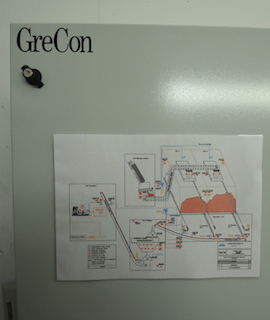

Schéma de tous les points de manutention du bois protégés pour les équipements GreCon, photo Frédéric Douard

- Une centrale de commande et un analyseur pour la fibre laser thermique,

- 28 détecteurs de points chauds ou étincelles pour les points de chute de bois et les convoyeurs,

- 6 détecteurs de flamme à infrarouge dans les silos actifs et dans la salle des vérins d’extraction,

- 2 systèmes de détection par fibre laser thermique sur les convoyeurs,

- 2 détecteurs de température dans la tour de criblage,

- 1 détecteur de fumée dans le local électrique,

- 4 déclencheurs manuels par Bouton Coup de Poing pour activer les déluges d’eau sur les convoyeurs (avec 1 buse d’injection tous les deux mètres sur chacun des convoyeurs raccordés sur colonne sèche) et sur les zones de stockage (20 buses par silo, raccordées sur colonnes sèches). Il s’agit de buses GreCon fermées qui s’ouvrent sous la pression de l’eau et se referment dès l’arrêt des électrovannes avec la chute de pression, ce qui est différent du sprinklage classique,

- 4 dispositifs d’extinction automatiques dans les chutes de bois.

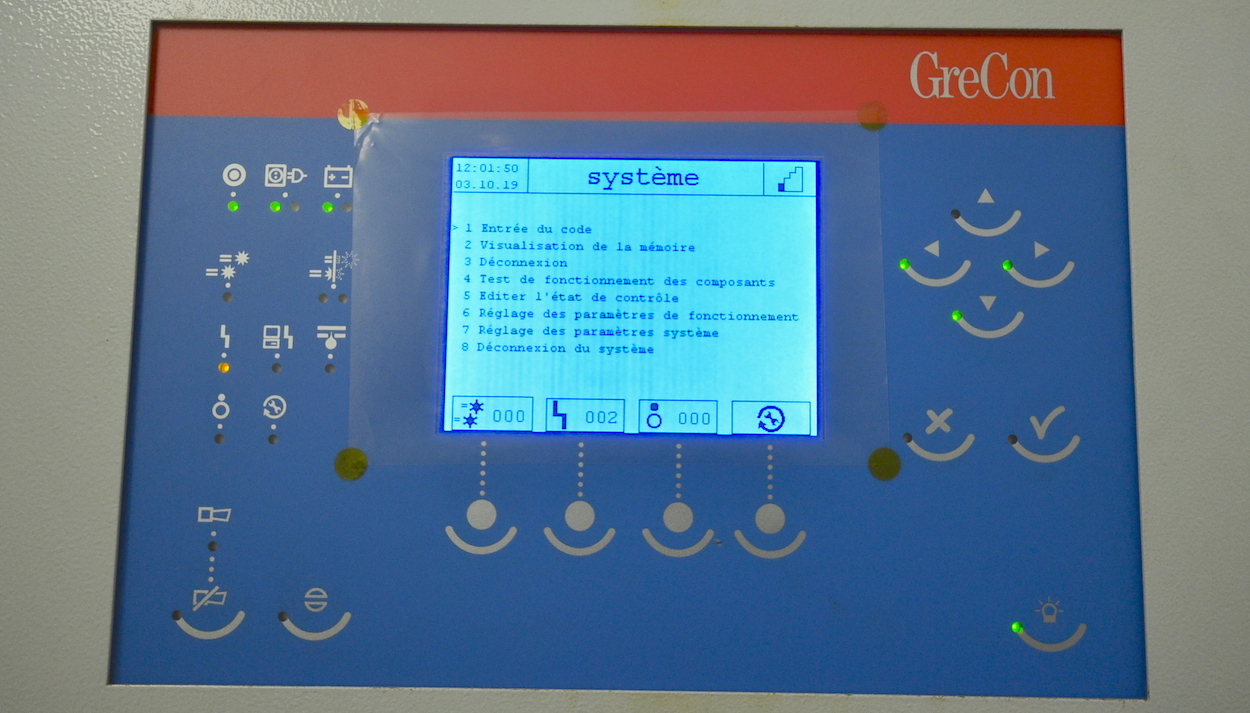

Les armoires de commande des protections incendie GreCon, photo Frédéric Douard

L’objectif premier de ces équipements contre l’incendie est bien sûr la protection des personnes et des biens. Ensuite, ils ont pour but d’éliminer les risques de pertes d’exploitation dues à un arrêt forcé des installations, l’ensemble ne constituant pas un luxe mais l’une des conditions de base pour travailler sereinement à l’abri du hasard. La mission et devise de GreCon sur le sujet est d’ailleurs la suivante : « Protéger l’homme et le matériel, éviter des pertes de production et minimiser des dommages indirects ».

Ecran de contrôle-commande des protections GreCon, photo Frédéric Douard – Cliquer sur l’image pour l’agrandir.

Le résultat est à ce jour concluant puisqu’avec ces protections, la centrale Bio Cogelyo n’a connu aucun sinistre depuis sa mise en service, et ce après avoir vu passer près de 1,4 million de tonnes de bois !

Contacts :

- L’exploitant & associé : Engie Solutions – David Simonin / +33 232 663 089 – david.simonin@engie.com – www.engie-solutions.com

- Le groupe Avril : Kristell Guizouarn – kristell.guizouarn@groupeavril.com / + 33 140 694 883 – www.groupeavril.com

- Le maître d’œuvre : www.cabinet-merlin.fr

- Le chaudiériste : AET – Lars Kristensen / + 45 96 32 86 03 – lkr@aet-biomass.com – www.aet-biomass.com

- Les équipements de manutention du bois : www.trasmec.com

- La sécurité incendie : GreCon France Yannick Provo / + 33 388 509 027 yannick.provo@grecon.fr – www.fagus-grecon.com/fr/

- Le filtre à manches LUEHR : www.fdc-france.fr

- Les manches filtrantes : www.mortelecque.com

- Tamis d’analyse granulométrique : www.retsch.fr

- Étuves : www.binder-world.com

Frédéric Douard, en reportage à Grand-Couronne

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse

Très belle réalisation. Félicitations aux concepteurs, réalisateurs et opérateurs.

Une question: quelles sont les proportions par régions françaises (et éventuellement pays étrangers) pour ce qui est de la provenance des masses de matériau bois