La nouvelle chaudière biomasse Bertsch de 59 MW chez Gascogne Papier

Article paru dans le Bioénergie International n°45 d’octobre-novembre 2016

Vue de la chaufferie BERTSCH et du silo SERA à gauche, photo Frédéric Douard

La nouvelle chaufferie biomasse de Gascogne Paper, photo Bertsch Energy

Trois usines se déclinent sur le site de Gascogne à Mimizan : une usine de pâte, une usine de papier (4 machines à papier) et une sacherie. Les besoins thermiques couvrent ainsi de nombreux processus dont la somme peut atteindre 130 MW. En régime normal, les besoins de vapeur sont d’environ 145 à 165 tonnes de vapeur surchauffée/heure (tvap/h) à 65 bars et 450°C.

Les trois chaufferies de Gascogne Papier, à liqueur noire à gauche, l’ancienne mixte au centre et la nouvelle à droite, photo Frédéric Douard

En détail, les chaudières doivent produire la vapeur nécessaire pour assurer :

- la cuisson de la pâte à papier dans le cadre du processus chimique Kraft qui permet, à l’aide de la liqueur blanche (soude et sulfure de sodium), de séparer la fibre de cellulose du bois (pâte à papier) et de récupérer les autres matières (eau, lignine, hémicellulose, etc…), ces dernières composant la liqueur noire faible (liqueur faiblement concentrée),

- la concentration de la liqueur noire faible par évaporation (120 tonnes d’eau à l’heure) pour obtenir une liqueur noire concentrée devenant ainsi combustible,

- la transformation de cette liqueur noire concentrée en liqueur verte par sa combustion dans la chaudière de régénération dédiée, produit résiduel qui sera lui-même transformé,

- la régénération de cette liqueur verte en liqueur blanche par processus de caustification (ajout de chaux vive et d’eau), la chaux vive étant générée par un four à chaux,

- l’alimentation des deux turbines à vapeur produisant en moyenne 12,5 MW d’électricité,

- la fourniture de vapeur aux quatre machines à papier,

- la fourniture de vapeur à la sacherie.

Pour alimenter ces différents processus en chaleur, l’établissement disposait jusqu’en mars 2016 d’une chaudière de régénération, fournissant 105 tvap/h en moyenne, d’une chaudière secondaire de 45 tvap/h en fin de vie (Babcock Ignifluid) consommant 12 000 tonnes de fioul lourd en mélange avec 55 000 tonnes d’écorces par année, et d’une chaudière d’appoint fonctionnant exclusivement avec du fioul lourd.

Le filtre à manches Scheuch et son silo à poussière, photo Frédéric Douard

Le silo à sable pour alimenter le lit fluidisé de la chaudière Bertsch, photo F. Douard

C’est donc avec un double objectif que le nouvel investissement a été prévu : remplacer le fioul, une énergie d’origine fossile, par de la biomasse, une énergie renouvelable moins polluante, tout en renouvelant une chaudière en fin de vie.

Au travers de cet investissement stratégique qui a bénéficié d’une aide du fonds chaleur 2014 via l’ADEME, une nouvelle chaudière vapeur à biomasse est venue remplacer la chaudière mixte fioul lourd & écorces. La chaudière d’appoint étant arrêtée, la nouvelle chaudière biomasse vient en complément de la chaudière de régénération de l’usine fonctionnant à la liqueur noire, un hydrocarbure de bois naturel, issu du processus Kraft.

Ces deux chaudières, fonctionnent donc dorénavant à 100% à la biomasse, et couvrent plus de 95% des besoins du site en énergie thermique et plus de 40% des besoins en énergie électrique.

Une exigence forte de flexibilité pour la nouvelle chaudière

La production des deux chaudières est calée sur les besoins des productions de pâte et de papier. La flexibilité de la production de vapeur sur la chaudière biomasse est donc fondamentale. En effet, la chaudière de régénération fonctionne de façon peu modulante car directement liée à la production de pâte dans le cadre de la boucle chimique kraft, processus plutôt stable. Ceci oblige donc la chaudière biomasse à réguler en permanence le réseau vapeur pour absorber toutes les variations de besoins du site, par exemple lors des réglages ou arrêts et redémarrages des machines à papier.

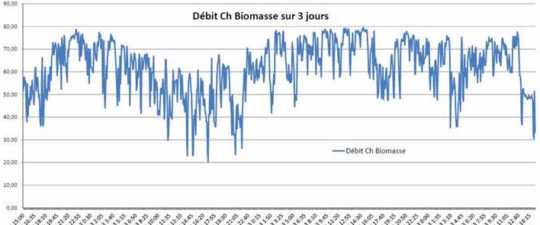

Exemple d’une séquence de variations d’appels de puissance sur la chaudière BERTSCHenergy en tonnes de vapeur – Cliquer sur l’image pour l’agrandir.

Ses capacités à réguler un tel réseau vapeur et à assurer le respect de la réglementation des rejets atmosphériques sans additifs, ont fait pencher les responsables du projet chez Gascogne Papier, Didier Puig, responsable technique, Marc Thibaud, responsable de production, et Didier Laluque, acheteur de l’entreprise, pour une chaudière de technologie à lit fluidisé.

La base du lit fluidisé de la chaudière Bertsch de Gascogne Papier, photo F. Douard

Ces équipements sont en effet ceux qui sont le plus à même de garantir à la fois de grandes performances de combustion même avec des produits très humides ou à fort taux de minéraux, tout en ayant la capacité de réguler en puissance très rapidement en quelques minutes. Rappelons ici que la biomasse, combustible solide et en particulier lorsqu’elle est humide est normalement un combustible peu réactif, à forte inertie de séchage. Une réactivité forte de la combustion n’est pas alors pas accessible en combustion solide avec une chaudière à grille tout en respectant les normes de rejets.

Christian Redl, chef du projet chez Berstch Energy, devant l’un des ventilateurs de la chaudière, FD

Et c’est certainement ce dernier point qui a été décisif dans le choix du constructeur autrichien BERTSCHenergy qui s’est dit capable de répondre aux variations de besoins de vapeur de manière extrêmement rapide, de l’ordre de 7 tonnes de vapeur par minute. La chaudière devait enfin être capable de fonctionner parfaitement sur une plage de puissance très large de 20 à 80 tonnes de vapeur par heure, sans présence humaine. BERTSCHenergy dispose à ce titre de nombreuses références dans cette gamme spécifique d’équipements comme les centrales biomasse d’Urmatt, de Berne et de Bâle.

Des combustibles difficiles

Les souches forestières broyées sont avec les écorces le combustible utilisé dans la chaudière Bertsch, photo Frédéric Douard

L’autre partie délicate du cahier des charges de Gascogne était le combustible. Car la forêt de Gascogne est la forêt française la mieux exploitée, et de ce fait, il n’existe plus guère de disponibilités en combustibles de bonne qualité. En plus des écorces humides fournies par l’usine de pâte, il fallait donc également trouver une source de biocombustibles alternatifs, n’interférant pas avec les approvisionnements existants.

Aussi, l’approvisionnement en biomasse forestière a été mené en étroite collaboration avec la division bois du groupe Gascogne, l’objectif commun étant de valoriser le pin maritime, originaire de la forêt des Landes, à toutes les étapes de sa transformation, dans une démarche de gestion durable « zéro déchet ».

Gascogne Bois, premier opérateur multi-spécialiste du bois en France, intervient de l’exploitation forestière au marché de la décoration, et s’est imposé comme leader européen de l’aménagement de l’habitat en Pin de Gascogne. Les produits connexes issus de l’exploitation forestière et des scieries sont valorisés pour fabriquer la pâte à papier Kraft; et les souches, écorces et rémanents forestiers alimentent la chaudière biomasse de la papeterie. Ainsi, la ressource bois locale est utilisée à 100% dans le groupe.

La chaudière consommera ainsi 110 000 tonnes de bois par an, 50% d’écorces et 50% d’un mélange de souches broyées et de plaquettes de feuillus, châtaignier notamment. La granulométrie requise pour cette installation est de type P100 selon la norme des plaquettes forestières.

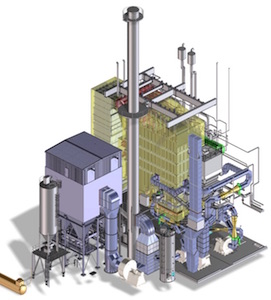

Vue en 3D des équipements fournis par Bertsch Energy chez Gascogne Paper

La solution retenue par BERTSCHenergy

Le constructeur a donc proposé une chaudière à lit fluidisé stationnaire avec :

- Lit à buses d’injection d’air équipées de déflecteurs,

- Alimentation du combustible par gravité, ce qui permet de réaliser des changements de charge importants très rapidement,

- Transfert de chaleur par murs membranes avec réfractaires,

- Circuit des gaz à trois parcours, avec zones de sédimentation du sable et des poussières pour limiter l’abrasion des surchauffeurs, puis quatrième passage dans un économiseur,

- Réglage de la température dans la chambre de combustion via plusieurs liaisons air primaire & gaz de recirculation,

- Élimination de la cendre de combustion via deux trémies équipées de transporteurs vibrants en partie basse et d’un convoyeur à chaînes général,

- Séparation des fractions cendre & sable avec recirculation de ce dernier vers le foyer,

- Traitement des fumées par filtre à manches Scheuch.

| La chaudière BERTSCHenergy en quelques chiffres | |||

|---|---|---|---|

| Puissance nominale | 59 MW | ||

| Débit nominal de vapeur | 70 t/h | ||

| Pression maximale de travail | 72 bar | ||

| Température de travail | 450 °C | ||

| Débit nominal de combustible | 23 t/h | ||

| Hauteur de la chaudière | 32,5 m | ||

| Poids à vide de la chaudière | 500 tonnes | ||

| Poids des structures de la chaufferie | 400 tonnes | ||

| Poids des tuyaux en chaufferie | 40 tonnes | ||

| Surfaces de passerelles en chaufferie | 1200 m² | ||

| Contenance d’eau de la chaudière | 70 tonnes | ||

| Poids de sable dans le lit | 90 tonnes dont 30 en mouvement | ||

Vue de la seconde chambre de combustion de la chaudière Bertsch, photo Frédéric Douard

Un délai de réalisation très court

La construction de la nouvelle chaufferie biomasse en 2015, photo Bertsch Energy

La commande a été signée fin juillet 2014 pour une livraison de la chaufferie clés en mains, bâtiment chaufferie, électricité et air comprimé compris. Les études du constructeur ont été engagées dans la foulée car le calendrier de Gascogne était très serré. Ensuite BERTSCHenergy a lancé la fabrication des composants de la chaufferie sur différents sites européens (Espagne, Pologne, Hongrie, Allemagne, Autriche et Pays-Bas) et les premiers éléments sont arrivés à Mimizan en avril 2015. Les premiers tests vapeur ont été réalisés dès le mois de mars 2016, le niveau de fonctionnement correct de l’installation ayant été atteint avant juin 2016, soit 22 mois seulement après la signature du bon de commande.

L’alimentation en bois à partir d’un silo à vis tubée

Le lot « alimentation en combustible » a été confié à l’entreprise normande SERA basée à Livarot, et qui dispose d’une antenne en Aquitaine à Mérignac qui a pu suivre le chantier de près.

Le poste de livraison du bois avec crible à disques SERA, photo Frédéric Douard

SERA a réalisé le poste de déchargement du bois, avec reprise vers un crible à disques de capacité 360 m³/h, fabriqué dans ses ateliers. Mais l’équipement le plus important du lot alimentation en bois est le silo de stockage, constitué d’un hall de 2000 m², 18 m de haut, 40 m de long, pouvant contenir 6000 m³ de combustible, alimenté par son faîte avec un convoyeur à bande de 77 m de longueur depuis le crible, et dessillé par deux vis tubées de 16 m de longueur et 800 mm de diamètre. Ce silo couvre 3 à 4 jours de fonctionnement de la chaudière à puissance nominale.

Vue intérieure du silo construit par SERA, photo Frédéric Douard

Chaque vis tubée roule longitudinalement sur le fond du silo et permet sans effort de collecter le produit en son âme vers un convoyeur à bande. La vis tubée est particulièrement adaptée pour les silos de stockage de plus de 2500 m³. Son coût d’exploitation est le plus faible de toutes les technologies connues à ce jour. En effet, sa faible consommation d’électricité est directement liée aux faibles résistances mécaniques qui réduisent dans la même proportion l’usure de l’équipement.

Vis tubée fournie par Sera pour l’extraction du combustible du silo, ici de l’écorce, photo F. Douard

Contrairement aux vis d’extraction classiques non tubées, la vis, protégée par le tube, devient une simple vis de manutention. La vis n’a pas à supporter la charge du stock, l’extraction peut se faire sans transmettre d’effort sur les structures et le génie civil.

Les convoyeurs à bande SERA du poste de livraison & criblage au silo, et du silo à la chaufferie, photo Frédéric Douard

Ce type d’extraction présente tous les avantages des vis d’extraction en fond de silo (premier entré & premier sorti, accès direct au stock, accès maintenance simples) tout en permettant l’homogénéisation de la biomasse et en réduisant l’impact de génie civil. La biomasse étant ensilée par le haut, cela créé naturellement des strates de produits différents en fonction des livraisons. Avec la vis tubée, ces strates sont mélangées et donnent au combustible une meilleure homogénéité. Cela permet une meilleure stabilité de la combustion et donc une meilleure maîtrise des rejets atmosphériques.

En sortie de silo, le combustible est repris par un convoyeur à bande aérien de 85 m de longueur jusqu’à la chaudière.

Contacts :

- Gascogne Papier : info@gascognepapier.com – www.gascognepapier.com

- BertschEnergy : Christian Redl – +43 664 8130952 – Christian.Redl@bertsch.at – www.bertsch.at

- SERA Biomass Handling : Richard Legros – rlegros@sera-energie.com – +33 689 66 13 65 – www.sera-energie.com

- Filtre à manches www.scheuch.com – France : Abdelaziz Berkoune – 03 20 31 61 52 – info@apitec.fr

Frédéric Douard, en reportage à Mimizan

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse