Scheuch rénove le traitement de fumées des deux centrales d’Amel à bois-déchet

Article paru dans le magazine Bioénergie International n°57 de novembre 2018

Les deux centrales biomasse Renogen d’Amel rééquipées en filtres SCHEUCH, photo Christoph Papsch / christoph-papsch.com

Francois Charneux, responsable du site à côté de l’un des deux extracteurs de tirage SCHEUCH de 315 kW, photo Frédéric Douard

Le producteur d’énergie 2Valorise exploite trois centrales de cogénération à biomasse en Belgique : deux à Amel dans la province de Liège depuis 2007 et une à Ham dans la province du Limbourg depuis 2011.

En 2017, les systèmes d’épuration des gaz de combustion des centrales d’Amel ont été entièrement renouvelés pour pouvoir valoriser des flux de matières organiques non dangereux nécessitant les meilleures techniques disponibles (MTD) en termes d’épuration des fumées.

Ces équipements ont été fournis clés en main par l’équipementier autrichien Scheuch. Chaque centrale a été modifiée à tour de rôle ce qui a généré 50 jours de mise en place pour la première et 35 pour la seconde, avec certains jours jusque 150 personnes sur le chantier.

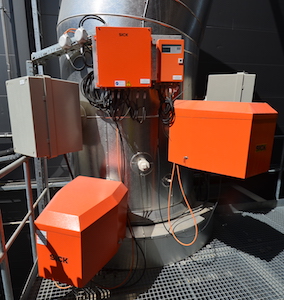

L’un des deux filtres à manches SCHEUCH d’Amel, photo Frédéric Douard

Élargir le mix combustible

Les deux centrales 2Valorise Amel sont implantées sur un même site de la zone industrielle Kaiserbaracke sur la commune d’Amel. Elles disposent chacune d’une chaudière à vapeur de 20 MW et d’un turbo-alternateur développant 5 MWé. Elles produisent aujourd’hui 60 GWh d’électricité par an et leur fonctionnement mobilise des équipes 24 h/24 et 7 J/7 avec un total de 27 personnes.

Différentes qualités de bois sont utilisées à Amel, photo Frédéric Douard

Cet investissement de 55 millions € et conçu au départ pour passer du bois forestier et du déchet vert propre vient donc d’être modifié pour accepter des flux organiques non dangereux non valorisables ailleurs, une solution économique pour la rentabilité de l’activité. Désormais le mix combustible est constitué majoritairement de refus de compostage, partiellement de plaquettes d’élagage et d’une faible part de déchets verts potentiellement contaminés par des déchets non dangereux tels que papiers, cartons, plastiques et textiles.

L’un des combustibles utilisés à Amel, de la fraction ligneuse de déchets verts polluée par une petit fraction de CSR, photo Frédéric Douard

Les centrales consomment 140 000 tonnes par an de ce mix collecté à 200 km à la ronde et dont le PCI varie de 1,3 à 4 MWh/tonne. Bien que variables selon les origines et les saisons, on peut considérer que le taux global de minéraux y est d’environ 10 % et l’humidité de 40 à 60 %. La bonne combustion d’un produit aussi difficile était possible ici, car les centrales sont équipées de foyers spéciaux pour écorces très humides.

Convoyeur de bois en sortie de silo et maintenance sur le grappin de manutention, photo F. Douard

Ces Biogrates, mises au point par le constructeur finlandais Sermet, entreprise incorporée par la suite au groupe Wärtsilä, sont aujourd’hui proposées par Valmet. Ces foyers disposent d’un foyer aux performances étonnantes qui est capable de brûler parfaitement du combustible composé d’une proportion très importante d’eau et de minéraux !

Aperçu de l’une deux deux Biogrates d’Amel, sortes de grilles mobiles volcan, ici à l’arrêt, et qui permettent de brûler du bois jusque 65% d’humidité, photo Frédéric Douard

En France, il existe un tel équipement sur le réseau de chaleur d’Autun depuis 1999. Ces foyers sont conçus en forme de cône volcanique aplati, avec introduction du bois par le centre puis séchage et gazéification sur les flancs du cône animés par des grilles tournantes. Ce sont les foyers à grilles qui disposent de la plus grande surface de séchage par MW au monde.

Cendres de grilles à Amel, photo Frédéric Douard

À Amel, la combustion génère des quantités importantes de cendres brûlées : 15 000 tonnes de cendres de grilles humides et 800 tonnes de cendres volantes.

Points de mesure des gaz en sortie de chaudière pour pilotage des traitements de fumées, photo Frédéric Douard

Les nouvelles installations de traitement des émissions

Étant donné la nature du combustible, 2Valorise a décidé de faire confiance à Scheuch pour concevoir et réaliser la nouvelle installation d’épuration des fumées et traiter l’ensemble des SOx, NOx, HCl, HF, métaux lourds, dioxines/furanes et poussières présents en fin de combustion.

Notons parmi les VLE les plus caractéristiques : 225 mg/Nm³ de NOx et 15 mg/Nm³ de poussières, le tout à 11 % d’O2.

L’ensemble de ces polluants est mesuré par des capteurs sur la cheminée et une baie Sick. Ces informations servent ensuite à piloter les dispositifs de traitement.

Canes d’injection d’urée dans l’un des deux foyers à Amel, photo Frédéric Douard

Pour la maîtrise des NOx, le recyclage des fumées est pratiqué lorsque le combustible est plus sec et génère des températures propices à ce polluant. Pour le reste, c’est une injection d’urée dans le foyer qui fait le gros du travail. Comme ce système SNCR (Caldyn) a été installé après coup, il a fallu percer les parois membranes des chaudières pour y installer les 2 × 12 cannes d’injection. La quantité d’urée injectée est directement liée à la concentration de NOx présente dans les fumées.

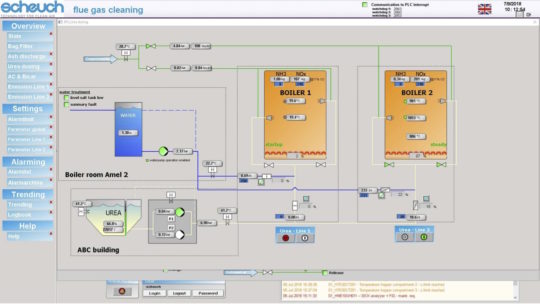

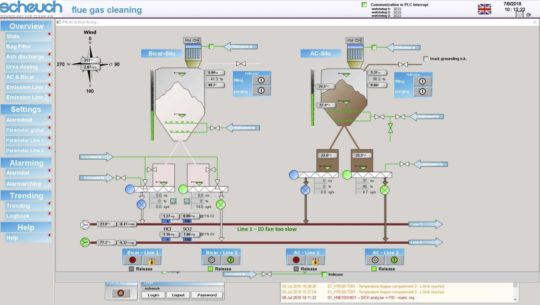

Synoptique de contrôle-commade du système de déNOx SNCR depuis la cuve d’urée jusqu’aux injections dans les chaudières, image 2Valorise. Cliquer sur limage pour l’agrandir.

Pour la capture des poussières Scheuch a greffé en aval de chaque chaudière, un filtre multicyclone et un filtre à manches comprenant 675 manches en PTFE de 5,6 mètres de long montées sur des mannequins en inox.

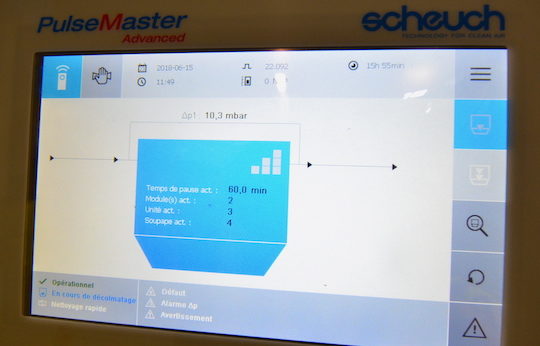

Système de décolmatage pneumatique de l’un des deux filtres à manches d’Amel, photo F. Douard

Une attention particulière d’optimisation des coûts d’exploitation a été apportée par Scheuch dans le choix du pré-séparateur, arbitrage entre taux d’abattement et pertes de charge. Chaque filtre est partagé en trois compartiments, ce qui permet de gérer séparément les interventions sans mettre l’ensemble du filtre hors de service.

Ecran de contrôle du système de décolmatage pneumatique de l’un des deux filtres à manches SCEUCH d’Amel, photo Frédéric Douard

Un capteur d’étincelles GreCon a été installé entre le séparateur cyclonique et le filtre à manches. Les filtres sont calorifugés avec 160 mm d’isolant thermique.

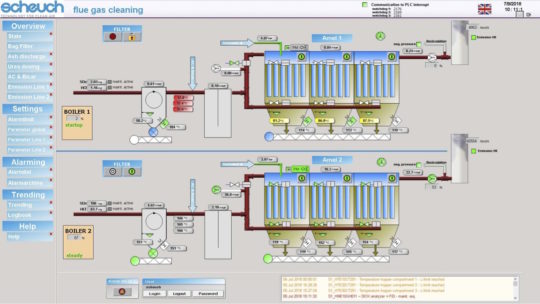

Synoptique de contrôle-commande des deux filres à manches SCHEUCH, avec parcours des fumées jusqu’à la cheminée, image 2Valorise. Cliquer sur limage pour l’agrandir.

Pour piéger les autres polluants, notamment les acides et les métaux lourds, un mélange de charbon actif et de bicarbonate de sodium est constitué en permanence en fonction des valeurs à traiter et est injecté en amont des filtres à manches depuis des silos respectifs.

La cendre volante et les polluants sonr récupérés sous les filtres par des convoyeurs à vis chauffées, photo Frédéric Douard

Les polluants sont évacués avec la cendre volante. Celle-ci est récupérée sous les filtres par des convoyeurs à vis chauffées de manière à éviter toute condensation, puis elle est pulsée dans deux silos de 100 m³. Du charbon actif est injecté en continu afin de capter les métaux lourds, les dioxines et furanes. La mesure de ces polluants ne se fait pas en continu mais ponctuellement par un laboratoire agréé externe. L’injection de charbon n’est donc pas régulée en continu, elle est constante et réglée de telle sorte à garantir en permanence l’adsorption des polluants concernés.

Synoptique de contrôle-commande du système de dosage et d’injection du bicarbonate et du charbon actif depuis les silos de stockage jusqu’aux points d’injection en entrée des réacteurs, image 2Valorize. Cliquer sur limage pour l’agrandir.

Ici, le bicarbonate prébroyé a été préféré à la chaux pour des questions de coûts d’additif et de coûts d’évacuation des résidus. Scheuch a conçu les silos et les systèmes de dosage afin de permettre la variation automatique des mélanges entre le bicarbonate prébroyé et la chaux en fonction de la quantité de polluants mesurée.

Zone d’injection des réactifs dans l’un des deux filtres à manches d’Amel, et François Gallic de Scheuch France, photo Frédéric Douard

L’ensemble de ces aménagements a coûté 14 M € dont 6,5 pour les parties assurées par Scheuch. Dans ce budget, les extracteurs de tirage, les surchauffeurs et les économiseurs ont également été remplacés.

La base des silos de réactifs avec le système de dosage et de mélange avec injection dans les filtres à manches SCHEUCH, photo Frédéric Douard

Système de détection d’étincelles GreCon en partie basse du réacteur, avant filtre à manches, photo Frédéric Douard

Contacts :

- 2Valorise Amel : François Charneux / +32 80 54 01 50 – francois.charneux@2valorise.be – www.2valorise.be

- Traitements de fumée : www.scheuch.com/fr/ – Contact en France : APitec / +33 320 316 152 – info@apitec.fr

- Sécurité incendie FAM : www.fagus-grecon.com/fr/ – Contact en France : Yannick Provo / + 33 388 509 027 – yannick.provo@grecon.fr

- Mesure des gaz : www.sick.com/fr/

- Biograte : www.valmet.com/fr/

- Turbines à vapeur : turbomachinery.man-es.com – MAN en France : france.man-es.com

Frédéric Douard, en reportage à Amel

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse