Chez Recybois, cogénération et granulés Badger Pellets à 100% durables

Article paru dans le Bioénergie International n°40 de décembre 2015.

L’usine Recybois avec le filtre à manches de la chaudière VYNCKE et son silo à chaux, et à droite ses silos à granulés PHENIX-ROUSIES, photo Frédéric Douard

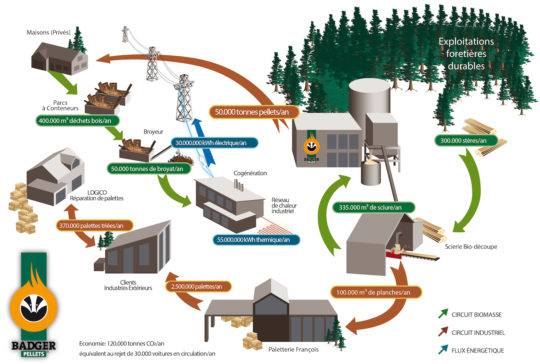

La Paletterie François produit des palettes de qualité Europe, c’est à dire réutilisables. Celles-ci sont séchées dans un processus en continu et l’entreprise utilise ses déchets pour produire l’énergie consommée dans les processus. Car pour le dirigeant de l’entreprise, Bernard FRANÇOIS, rien ne doit se perdre. Cette devise salutaire, qui fut la règle durant des millénaires dans nos sociétés, a malheureusement été oubliée par beaucoup trop de gens, certainement trop gâtés. Cette éthique, portée par des hommes comme Bernard FRANÇOIS, revient aujourd’hui par la porte des nécessités environnementales et sociales, mais aussi économiques, puisqu’efficacité a toujours rimé avec rentabilité.

Bernard François, pdg du Groupe François, photo Frédéric Douard

Et c’est pour mener à bien cette vision de la chose industrielle, que la Paletterie François a créé Recybois, une entreprise qui valorise les déchets de production, mais aussi les déchets finaux de bois, en énergie, en granulés, en litières, mais aussi en emballages réparés. Recybois est implantée sur la commune de Virton dans la province du Luxembourg belge, à quelques kilomètres de la frontière française non loin de Longwy.

Histoire d’un groupe éco-responsable

La Paletterie François a été fondée par Pierre et Bernard François en 1980 avec une capacité de production initiale de 1000 palettes par jour. La proximité et les exigences imposées par ses clients d’alors ont concouru au succès de l’entreprise dès sa création grâce à sa technique, à sa qualité et au respect rigoureux des délais.

En 1997, l’entreprise familiale réalisa d’importants investissements qui portèrent sa capacité de production à son niveau actuel de 1500 palettes par heure, ce qui en fait le plus important producteur d’emballages en bois de Belgique.

À la même époque, l’entreprise entrepris un programme de valorisation énergétique de ses résidus de bois par l’installation d’une chaudière à alimentation automatique WEISS de 2 MW. Le but était alors de chauffer les bâtiments et d’alimenter les cellules de séchage qui étaient devenues indispensables dans le cadre du traitement phytosanitaire à réaliser sur les euro-palettes.

Ligne de sciage par canter des Paletteries François, photo Frédéric Douard

En 2004, soucieux de diversifier et de renforcer ses activités, la paletterie entrepris, en association avec intercommunalité Idelux, l’étude de ce qui allait devenir le second pilier de son développement, à savoir une unité de cogénération fonctionnant avec les déchets de bois recueillis dans les 55 déchetteries de la province de Luxembourg. Cette unité fut réalisée en même temps qu’une nouvelle scierie d’une capacité de 100 m³ de grumes par heure et qu’une unité de production de granulés de 45000 tonnes par an. Ces activités de recyclage et valorisation furent regroupées au sein de la société Recybois dont le groupe François détient 55% du capital et en assure la gestion.

En 2006, avec le même souci de diversification, d’environnement et d’extension de ses activités autour de ses deux métiers de base, le Groupe François s’est engagé dans la collecte, la logistique et le recyclage des gros emballages au niveau européen. Pour cela, le groupe a acquis un bâtiment de 13000 m², construit sur un terrain de plus de 4 ha contigu à ses propres installations de Virton. Et pour renforcer cette activité, en octobre 2009, il a racheté une société basée à Chauny, entre Saint-Quentin et Compiègne. L’activité de recyclage et de réparation de palettes existait depuis le démarrage de la paletterie, désormais c’est tout le système de collecte, stockage et de revente qui a été organisé autour et sur une échelle géographique internationale.

Sciages et palettes des Paletteries François à Virton, photo Frédéric Douard

En 2009, afin de garantir la fourniture de granulés dans le bassin liégeois, le Groupe François a fait l’acquisition d’une seconde unité de cogénération couplée à une fabrication de granulés de bois de 50 000 tonnes/an à Thimister-Clermont. Construite au départ par le groupe américain Enviva pour alimenter la centrale électrique des Awirs près de Liège, aujourd’hui fermée, elle est aujourd’hui dénommée Woodenergy. Et pour mémoire, la centrale de cogénération à laquelle la production de granulés est adossée, anciennement dénommée Valorbois, avait été montée dans le cadre d’un partenariat entre Enviva et Shanks, une entreprise belge du secteur des déchets.

Le site Recybois à Virton, photo Groupe François

Le groupe François se devait, par ailleurs, de chercher sans relâche à améliorer la performance de ses outils et de valoriser son savoir-faire dans le domaine de la cogénération et du granulé de bois. Dans cet esprit, il a créé avec LuxEnergie, un partenaire luxembourgeois, une société au Grand Duché de Luxembourg dénommée Kiowatt. Cette troisième unité du groupe fabrique également des granulés BADGER Pellets à concurrence de 60000 tonnes par an et de l’électricité verte.

Avec ces trois unités, la production BADGER Pellets est ainsi judicieusement localisée afin de garantir à ses clients de pouvoir s’approvisionner en toute sécurité tout au long de l’année.

Le groupe François aujourd’hui c’est 240 emplois et chaque année la production de 2,5 millions d’euro-palettes, de 150 000 tonnes de granulés et de 75 GWh d’électricité verte.

Une situation chaotique pour le granulé de bois en Belgique

Ensacheuse-couseuse Servipack 2001, photo Frédéric Douard

L’histoire de la filière belge du granulé de bois est pour le moins mouvementée. Apparue dans le royaume en 2003, la production belge est montée en flèche dès 2005 pour alimenter plusieurs centrales électriques à charbon converties au bois. Mais moins de 10 ans plus tard, elle se retrouve confrontée à quatre problèmes majeurs.

Le premier concerne son marché initial, celui des centrales de production pure d’électricité, qui après avoir été concurrencé par les importations, s’effondre aujourd’hui victime de son manque de pertinence, tant énergétique qu’environnementale. La centrale Electrabel des Awirs par exemple est arrêtée depuis septembre 2015.

Ce premier problème en a engendré un deuxième : ceux qui avaient investi lourdement pour produire du granulé industriel se retrouvent aujourd’hui, soit à devoir mettre la clé sous la porte, soit à essayer d’écouler leur production, sur un autre marché, celui du chauffage. Mais bien entendu ce marché était déjà alimenté par des entreprises comme Recybois, qui dès l’origine, n’avaient pas cru à ce marché miracle et artificiel des centrales électriques. Mais du coup, ces gens cassent aujourd’hui les prix pour survivre et ce n’est bon pour personne.

Recybois a fait le choix écologique d’une sacherie papier, photo Badger Pellets

Troisième problème qui remonte déjà à quelques années : la Belgique dispose d’une façade maritime, avec des ports internationaux comme Gand ou Anvers. Avec cette position géographique et la communication faite autour du « miracle belge des granulés », comprendre ici les centaines de milliers de tonnes qu’il fallait pour les centrales électriques, ceci a créé un appel d’air depuis 10 ans. Une véritable économie d’importation s’est alors mise en place pour les centrales électrique, mais elle a rapidement ensuite contaminé le marché du chauffage en Belgique et par ricochet en France voisine. Ces importations ont favorisé un nouveau métier, les ensacheurs de produits d’importation, ce qui a contribué d’une part à faire baisser les prix, néfaste bien sûr pour les producteurs locaux, mais aussi à introduire des produits de qualités inégales, ce qui a fait beaucoup de tord à l’image de la filière granulés sur cette zone de chalandise.

Et la quatrième difficulté à surmonter pour les producteurs belges, c’est la guerre ouverte engagée par les industriels du panneau de particules et du papier, forts mécontents de ne plus être les seuls à acheter des petits bois en Belgique et dans le Nord de la France, et forts mécontents de devoir désormais payer le bois plus cher à leurs propriétaires, leur position dominante et leur monopole ayant été brisés par l’arrivée du marché des granulés. Ceci est bien entendu fort bien pour la forêt qui retrouve ainsi des finances pour payer sa sylviculture, mais les gros industriels du bois ne l’entendent pas de cette oreille. Et Bernard François raconte qu’ils ont ainsi « multiplié le lobbying vers les politiques et l’opinion publique pour décrédibiliser la filière », et qu’ils « ont œuvré pour influer sur l’action politique, pour la stopper ou pour la ralentir ».

Ecorçeuse de petits rondins non sciables Aciers JP, photo Recybois

La France a connu une telle situation durant exactement 30 ans, contre le bois-énergie en globalité, de 1974 à 2004, avec un pic de virulence contre le granulé spécifiquement de 2000 à 2004, jusqu’à ce que les détenteurs de la ressource, et notamment les scieurs, fassent la part des choses et se mettent à ne plus donner toute leur matière à l’industrie et commencent à produire des granulés. La Belgique n’est pas encore sortie de cette « guerre du pellet » comme dit Bernard François, et son issue en reviendra comme en France à l’arbitrage par le marché, le plébiscite ayant fait office d’arbitrage en France dès 2005, alors que jusqu’à cette année-là, la grande industrie du bois avait réussi à contenir les ardeurs politiques favorables au bois-énergie.

Une centrale de cogénération à base de bois de recyclage

Les déchets de bois proviennent des parcs à conteneurs gérés par l’intercommunalité Idélux, mais également de la province de Namur, de la récupération des palettes usagées reprises chez les clients fournis par la Paletterie François et chez d’autres industriels de la région. Cette ressource a été choisie par la paletterie car elle était très abondante et n’avait aucun débouché.

Le combustible de la chaudière Vyncke chez Recybois, photo Frédéric Douard

Les 45 000 tonnes de déchets de bois annuellement consommés par la centrale sont déversées toute l’année sur une dalle de stockage puis broyées en particules de moins de 100 mm de côté par un broyeur RENTEC Dinosaurus. Les éléments ferreux sont récupérés par aimantation et les non-ferreux par un séparateur à courant de Foucault. Le broyat est tamisé pour en éliminer le maximum de fines et pour éviter ensuite les émissions de cendres volantes à la combustion. Ces poussières ne sont pas perdues non plus et sont brûlées en cimenterie.

Préparation des bois combustibles avec broyeur bi-rotor Rentec, photo Frédéric Douard

Le broyat ainsi calibré et dépoussiéré est stocké dans un silo en béton de plus de 8000 m³ et qui alimente une chaudière VYNCKE de 21 MWth produisant de la vapeur à 420°C sous une pression de 32 bar. Cette vapeur entraine une turbine Nadrowski et un alternateur de 4 MWé. La chaleur est quant à elle récupérée sous forme d’eau chaude à 105°C et sert au chauffage des bâtiments et des halls industriels, au séchage de la sciure servant de matière première pour la production des granulés et au traitement phytosanitaire obligatoire des palettes. Le maintien des palettes à une température de 57°C à cœur du bois durant 30 minutes permet en effet d’éliminer les insectes et les larves logées au cœur du bois frais. Ce traitement est l’alternative écologique au traitement chimique des bois, alternative naturelle pour la paletterie François.

La chaufferie Recybois derrière le parc à bois des Paletteries François, photo Frédéric Douard

Le constructeur de la chaudière est le spécialiste mondial des chaudières à biomasses spéciales et c’est pour cela qu’il a été choisi par la paletterie, pas uniquement parce qu’il est belge. C’est une véritable collaboration, sur base de la fusion des savoir-faire entre le Groupe François et Vyncke, qui a été nécessaire pour faire aboutir ce projet. Car ici, la combustion des bois de rebut n’est pas totalement anodine et il convient de maitriser parfaitement la combustion et le comportement de la chaudière pour éviter les écueils, en termes d’émissions, mais aussi en termes de vitrification des cendres et de dégradation de la chaudière elle-même. Le retour de la Paletterie François sur son usage est ici très positif puisque la chaudière est disponible environ 8500 heures par an et que son exploitation n’a posé aucun problème jusqu’ici.

La base du foyer de la chaudière Vyncke, photo Frédéric Douard

Côté émissions gazeuses, à Virton, les fumées sont traitées par injection de chaux dans le filtre à manche. Ceci permet d’éliminer les polluants acides (SOx, HCl, HF…) ainsi que les métaux lourds et polluants organiques (dioxines et furanes). Les émissions de fumées de la chaudière sont contrôlées en permanence et mises en ligne régulièrement sur le site de Recybois.

Vue sur la chaudière Vyncke de Virton, photo Frédéric Douard

Cette cogénération biomasse, outre le fait de produire des énergies renouvelables, s’inscrit également parmi les meilleures pratiques en matière d’efficacité énergétique avec une utilisation maximale de toute l’énergie générée.

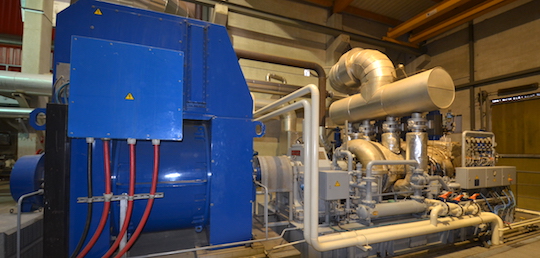

Le turbo-alternateur de Recybois à Virton, photo Frédéric Douard

Zoom sur la chaudière Vyncke chez Recybois, photo Frédéric Douard

Et j’ajouterai ici, que cette centrale de Virton est également exemplaire par le fait qu’elle utilise du bois déchets, du bois B comme on dit. Exemplaire car faute de ce type de valorisation encore très rare en dehors de l’industrie du bois elle-même, ces bois B, qui ont souvent été transportés sur de longues distances pour leur collecte, finissent en enfouissement, ce qui est une ineptie totale. Car on collecte ainsi des bois secs à fort pouvoir calorifique et on les enterre. Cette pratique constitue d’une part un gaspillage scandaleux d’énergie, mais aussi un risque important pour l’environnement. Car une fois enfouis, ces bois ne vont pas manquer de produire du biogaz durant des décennies, un biogaz qui ne sera pas forcément bien maitrisé et qui ira aggraver encore l’effet de serre. En France, ce si grand pays à côté de la petite Belgique, il n’existe à ce jour qu’une seule centrale à bois de rebut, la centrale Robin à Roussillon, et qui ne consomme que 60 000 tonnes par an sur les centaines de milliers produits chaque année en France.

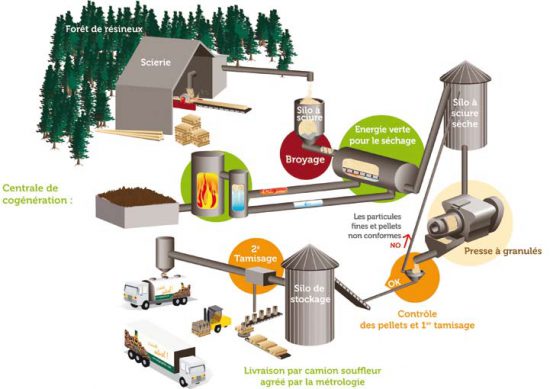

BADGER Pellets, des granulés 100% durables et locaux

Les granulés de Recybois sont commercialisés exclusivement sous la marque BADGER Pellets, pour le marché du chauffage, en sac et en vrac. Ils sont fabriqués avec des bois résineux certifiés PEFC et provenant des forêts locales. Le chemin de ces bois, entre le parc à grumes et la granulation, n’est pas unique. La majorité de la matière granulée provient du sciage des rondins pour la production des planches à palettes. Ce débitage se fait sur une ligne canter produisant sciures et gros copeaux qui seront broyés finement avant séchage et granulation. Un petit complément est réalisé à partir des petits bois triés et non-conformes au sciage : ces petits rondins sont alors passés dans un écorceur ACIERS JP avant d’être déchiquetés et broyés finement à leur tour.

Les granulés de Recybois sont commercialisés exclusivement sous la marque BADGER Pellets, pour le marché du chauffage, en sac et en vrac. Ils sont fabriqués avec des bois résineux certifiés PEFC et provenant des forêts locales. Le chemin de ces bois, entre le parc à grumes et la granulation, n’est pas unique. La majorité de la matière granulée provient du sciage des rondins pour la production des planches à palettes. Ce débitage se fait sur une ligne canter produisant sciures et gros copeaux qui seront broyés finement avant séchage et granulation. Un petit complément est réalisé à partir des petits bois triés et non-conformes au sciage : ces petits rondins sont alors passés dans un écorceur ACIERS JP avant d’être déchiquetés et broyés finement à leur tour.

Le séchoir à bande Swiss Combi de 150 m2, photo Frédéric Douard

Pour le séchage de la matière broyée à granuler, Recybois utilise un séchoir basse température à bande SWISSCOMBI de 150 m², capable de travailler avec la chaleur de l’eau recondensée en sortie de turbine. La matière ainsi séchée est granulée dans deux presses ANDRITZ de 4 tonnes/heure chacune.

Les presses à granuler Andritz, photo Frédéric Douard

Le vrac est stocké dans trois silos PHENIX ROUSIES d’une capacité totale de 10 000 tonnes. La partie ensachée, qui représente 50% du volume total, l’est en sacherie papier recyclé, sur une ensacheuse Acemma. La palettisation est réalisée avec un robot.

Silos à granulés Phénix Rousies avec convoyeurs Denis, photo Frédéric Douard

La commercialisation aux consommateurs est réalisée à 100% par des distributeurs de combustibles qui travaillent en exclusivité pour la marque BADGER Pellets. Ces distributeurs totalisent à ce jour 11 camions à citerne et 15 camions à plateau.

Flotte de camions travaillant en exclusivité pour Badger Pellets, photo Recybois

Recybois, en plus de sa certification Din+, garantit la constance de la qualité de ses granulés par l’immuable stabilité de sa matière première, maitrisée à 100 %. Et d’un point de vue environnemental, ces granulés n’ont au final utilisé que de l’énergie renouvelable pour leur production, chaleur comme électricité puisque l’entreprise est productrice des deux. Leur bilan CO2 est donc totalement neutre.

Robot palettiseur Kuka pour optimiser les coûts de production, photo Frédéric Douard

Quelques contacts :

- Recybois – Benoit Helsemans helsemans@recybois.be – www.palletfrancois.com/fr/p/recybois – www.badgerpellets.com

- Chaudière : www.vyncke.com

- Etudes cogénération : soten.fr

- Séchoir à bande : www.swisscombi.com

- Écorceur : www.acierjp.com

- Broyeur : www.rentec.be

- Presses à granuler : www.andritz.com

- Silos métalliques : www.silos-phenix.com

- Convoyeurs verticaux : www.denis.fr

- Ensacheuse : www.acemma.com

- Traitement d’air : mortelecque.com

Frédéric Douard, en reportage à Virton

Voir également la vidéo :

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse