Vyncke équipe la centrale de cogénération bioénergie du réseau de chaleur d’Amsterdam

Article paru dans le Bioénergie International n°87 de septembre 2023

La Bio-Energie Centrale, photo AEB Amsterdam

La société municipale AEB Amsterdam fournit électricité et chaleur au réseau de chaleur de la ville d’Amsterdam, notamment grâce à la valorisation énergétique des déchets ménagers de l’agglomération. La société reçoit ainsi, chaque jour de la semaine, non moins de 600 camions de déchets domestiques et professionnels en provenance de toute l’agglomération et en valorise la partie fatale dans six lignes de combustion. Ces lignes, qui sont en activité depuis 1993, ingurgitent ensemble quelque 850 000 tonnes de déchets par an, déduction faite des 550 000 tonnes de matières premières extraites avant combustion. En 2020, pour compléter cette production renouvelable, et concourir aux objectifs de réduction des émissions de CO2 du pays, AEB a mis en service une centrale biomasse dans le port pétrolier de la ville. Cette centrale permet d’éviter des consommations de gaz naturel et d’économiser environ 67 000 tonnes de CO2 par an. Elle fournit globalement, avec les lignes de combustion de déchets, de l’électricité verte au réseau électrique national et de la chaleur renouvelable pour 27 000 foyers, contribuant à l’ambition de la ville de disposer d’un approvisionnement énergétique sans gaz naturel d’ici 2040.

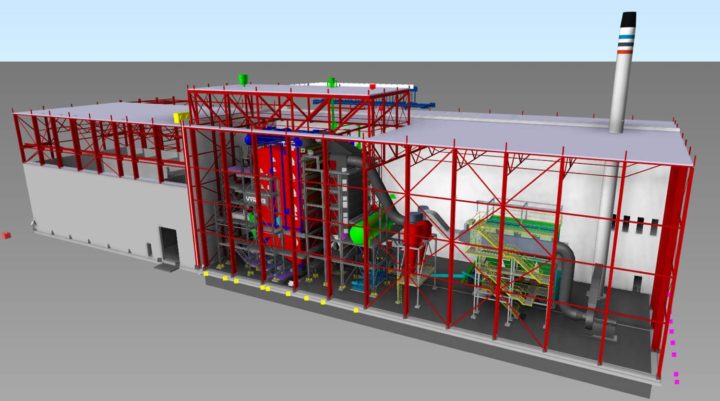

Schéma de la BEC Amsterdam, image Vyncke

100 000 tonnes de bois de faible qualité par an

La BEC, pour Bio-Energie Centrale, convertit chaque année 100 000 tonnes de résidus de bois non-traités. Il s’agit de qualités de bois, tels que déchets verts, refus de compostage, produits d’élagage, qui ne conviennent pas pour produire des matériaux. L’intégralité du tonnage est contractuellement collectée à l’intérieur des frontières néerlandaises.

Refus de compostage consommé à la BEC Amsterdam, photo Frédéric Douard

Ce bois est livré dans le stockage de la centrale par environ 20 camions par jour de semaine en hiver, un peu moins l’été. Le volume de stockage, qui est de 1500 tonnes, permet de couvrir la consommation de tout un week-end hivernal et même jusqu’à cinq jours en cas d’imprévu quelconque. Les camions sont pesés sur place pour la facturation et des échantillons sont prélevés pour vérifier les caractéristiques nécessaires au bon fonctionnement de l’installation de combustion (humidité maximale initiale de 45 %, l’installation accepte jusqu’à 50 % ; dimensions maximales du bois 150 mm).

Bois d’élagage consommé à la BEC Amsterdam, photo Frédéric Douard

La biomasse est déchargée dans quatre fosses de réception, d’où elle acheminée dans le hall de stockage par deux grappins sur pont roulant. De là, en fonction des besoins, les grappins alimentent la trémie active de la chaudière. Extrait par des échelles hydrauliques, le bois passe alors dans un crible à disques et un déferrailleur, pour en ôter les sur-longueurs et les métaux ferreux, avant de rejoindre, via des convoyeurs à chaînes, les deux trémies d’alimentation de la chaudière qui compte deux grilles juxtaposées.

Livraison de bois à la BEC Amsterdam, photo Frédéric Douard

Le remplissage des trémies doseuses est contrôlé par des sondes de niveau qui commandent les convoyeurs, et les trémies se vident partiellement à chaque cycle des poussoirs de combustible de la chaudière, un par grille, en fonction des besoins.

Une chaudière à vapeur ultra-moderne de 32 MW

C’est le constructeur plus que centenaire Vyncke qui a fourni l’installation clé en main. Sa chaudière biomasse, haute d’une vingtaine de mètres, bénéficie de plus de 110 ans d’expérience mondiale en combustion industrielle de la biomasse. Le constructeur belge figure en effet parmi les plus grands spécialistes mondiaux de la combustion des biomasses, et pas seulement de celle du bois, mais aussi d’à peu près toutes les biomasses agro-industrielles de la planète.

La chaudière biomasse de la BEC Amsterdam, photo Frédéric Douard

La combustion est ici réalisée sur deux grilles parallèles, dynamiques, à gradins et refroidies partiellement à l’eau pour éviter la mâcheférisation des cendres et la production excessive d’oxydes d’azote. Initialement prévue pour brûler des bois pouvant contenir jusqu’à 8 % de minéraux, l’installation accepte les refus de compostage et les déchets verts jusqu’à 15 % de minéraux. Les deux grilles sont séparées par un muret métallique d’environ 50 cm de haut. Les deux poussoirs sont également refroidis par un circuit d’eau afin de les protéger des hautes températures. Les circuits de refroidissement des poussoirs, des grilles, mais aussi de certaines vis de décendrage, sont contrôlés en continu. La chaleur récupérée est utilisée pour préchauffer l’air primaire de combustion jusqu’à environ 100 °C via un échangeur thermique. Notons que le préchauffage de l’air primaire est aussi ici réalisé à la vapeur notamment lorsque la qualité de la biomasse est faible, que la température de l’air extérieur est basse et/ou que la demande de chauffage urbain augmente.

Caméra de surveillance du feu avec dissipeur de chaleur à la BEC Amsterdam, photo Frédéric Douard

Les grilles de combustion sont ici composées de deux zones différentes : la moitié supérieure, la plus soumise au feu et aux gaz, est refroidie à l’eau, tandis que la moitié inférieure n’est refroidie que par l’air de combustion. Les cendres de grilles sont récupérées sous et en bout de grilles dans un système humide puis sont convoyées vers deux conteneurs externes.

L’une des deux grilles de la chaudière biomasse à la BEC Amsterdam, photo Frédéric Douard

Les gaz de bois produits au-dessus de la grille sont ensuite progressivement brûlés dans différentes chambres jusqu’à combustion complète. Dans la première zone de combustion, juste au-dessus des grilles, de l’urée est injectée avec de l’air comprimé et de l’eau pour réduire les émissions d’oxydes d’azote (NOx).

Le collecteur de vapeur saturée au sommet de la chaudière de la BEC Amsterdam, photo Frédéric Douard

Comme nous sommes ici en présence d’une chaudière à vapeur à haute pression, qui permet d’entraîner un groupe turbo-alternateur, la chaudière est conçue pour monter très haut la température de la vapeur. Pour cela, après avoir parcouru deux chambres de combustion verticales, les gaz brûlés traversent quatre surchauffeurs, un évaporateur, avant d’épuiser leur énergie dans un économiseur à huit faisceaux qui préchauffe l’eau qui revient à la chaudière. Au cours de cette phase d’échanges, des particules de cendres se déposent sur les tubes des surchauffeurs et de l’économiseur qui doivent être régulièrement dépoussiérés par des ramoneurs vapeur pour conserver leur efficacité.

Les filtres cycloniques et le filtre à manches de la BEC Amsterdam, photo Frédéric Douard

Après les économiseurs, les gaz sont dépoussiérés de leurs grosses particules restantes dans deux séparateurs cycloniques, puis de leurs fines particules par un filtre à manches. Si les filtres cycloniques se nettoient par gravité, le filtre à manches, qui fonctionne dans une plage de températures de 125 °C à 150 °C, est quant à lui décolmaté par séquences à l’air comprimé. Les cendres volantes, collectées dans les filtres, sont récupérées dans une batterie de big-bags destinés à l’enfouissement en raison de leur concentration en polluants. Les cendres de grilles sont valorisées en sous-couche routière.

Les big-bags de réception des cendres volantes à la BEC Amsterdam, photo Frédéric Douard

Les gaz quittent enfin l’installation par la cheminée, après vérification de leur chimie par une batterie de capteurs, afin de vérifier les valeurs des émissions et effectuer si besoin les réglages correctifs.

Equipements de contrôle de la qualité des gaz en sortie de chaudière à la BEC Amsterdam, photo Frédéric Douard

La production énergétique

La centrale biomasse est pilotée en fonction de la demande du réseau de chaleur. La production électrique est donc une plus-value variable de la production thermique et non la production prioritaire.

Toute la vapeur saturée qui est produite tout au long du parcours des gaz de combustion, dans les murs-écrans des chambres de combustion et dans l’économiseur, rejoint le ballon situé au sommet de la chaudière, par circulation naturelle. De là, la vapeur est acheminée vers une série de quatre surchauffeurs pour produire une vapeur surchauffée à environ 455 °C et 66 bar, et ensuite partir à la turbine.

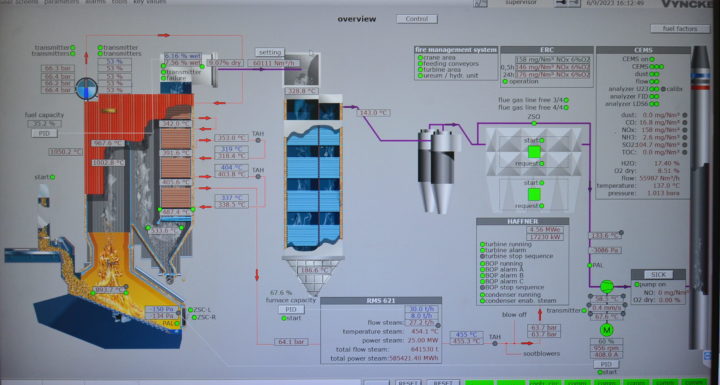

Ecran de contrôle-commande de la chaudière de la BEC Amsterdam, photo Frédéric Douard

La turbine affiche une capacité thermique maximale de 24 MWth et simultanément une capacité électrique de 8 MWé. Elle est dotée de deux sorties de vapeur à basse ou à haute pression. L’eau chaude condensée en sortie de turbine permet de fournir jusqu’à 24 MW de chaleur à la ville en fonctionnement normal. En cas de demande de chaleur plus élevée, une production thermique supplémentaire peut être fournie en contournant la turbine, jusqu’à 8 MW si la turbine est totalement contournée. C’est donc bien la demande de chaleur du réseau qui détermine le débit de vapeur à haute pression dans la turbine et donc la quantité d’électricité produite. Les rendements globaux sont supérieurs à 89 % en mode « chaleur seule » et 84 % en cogénération.

Le turbo-alternateur de la BEC Amsterdam, photo Frédéric Douard

En sortie de turbine, la vapeur détendue, à 2,4 bar et 120 °C, est retransformée en eau liquide dans un condenseur eau/glycol en circuit fermé et va alimenter le réseau de chaleur via un échangeur thermique. Les flux de condensats vont au réservoir de condensats (90 °C) et de là au dégazeur. Ce flux est débarrassé des gaz dissous tels que l’oxygène et le dioxyde de carbone afin d’éviter la corrosion dans le circuit vapeur. Le dégazeur fonctionne à une pression légèrement supérieure à 1 bar (et environ 106 °C), de sorte que l’air puisse s’échapper. Le dégazeur est chauffé par injection directe de vapeur basse pression de 5,5 bar. Depuis le dégazeur, l’eau d’alimentation de la chaudière est pompée jusqu’à 66 bar avant d’être renvoyée vers l’économiseur.

Batterie d’analyseurs de la qualité de l’eau du circuit vapeur à la BEC Amsterdam, photo Frédéric Douard

Rappelons enfin que l’eau qui est utilisée dans le circuit vapeur doit impérativement avant utilisation être adoucie et déminéralisée, ici par osmose inverse, pour éviter usure et colmatage de l’installation.

Une présence 24 h/24

La BEC-Amsterdam emploie onze équivalents temps pleins, dont huit opérateurs. Sept d’entre eux travaillent en équipe et un en équipe de jour. Il y a en effet toujours quelque chose à faire : lubrifier, faire des rondes, effectuer de petits entretiens, coordonner les camions, etc. La nuit, de 19 à 7 h, l’installation est gérée par un seul opérateur. La conduite des installations, convoyage du bois, combustion et distribution de l’énergie, est réalisée depuis une salle contrôle interne à la centrale.

La salle de contrôle de la BEC Amsterdam, photo Frédéric Douard

La cheminée VL Staal de la BEC Amsterdam, photo Frédéric Douard

La chaudière biomasse fonctionne 49 semaines par an, une semaine en mai étant consacrée à la maintenance intermédiaire, et deux semaines en août à la maintenance annuelle.

Contacts :

- BEC AEB : www.aebamsterdam.com

- Le bureau d’études cogénération : +33 3 26 74 99 10 – contact@haffner-energy.com – www.haffner-energy.com

- Le chaudiériste : Jérôme Béarelle / +33 619 883 353 – JBE@vyncke.com – www.vyncke.com

- La cheminée VL Staal du Groupe Poujoulat : www.heating-and-power.com

- Analyseurs d’eau : www.thiedig.com

- Ponts roulants : www.deman.be/fr/

- Convoyage du bois : www.trasmec.com

Frédéric Douard, en reportage à Amsterdam

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse