Kiowatt, un excellent exemple de trigénération à base de bois

Article publié dans le Bioénergie International n°42 de mars-avril 2016

L’usine Kiowatt à Bissen avec au premier plan l’usine de réfrigération, ensuite la centrale et au fond l’usine de granulés, photo Kiowatt

Kiowatt est le fruit du partenariat entre LuxEnergie S.A., acteur spécialisé dans les contrats de vente d’énergie, regroupant de nombreuses compétences en cogénération classique et biomasse, chaud, froid, courant de secours, air comprimé et vapeur au Luxembourg, et le Groupe François, industriel belge du bois et producteur d’énergie renouvelable. L’entreprise héritière de cette union est installée sur la commune de Bissen, au nord de la capitale du grand Duché, où elle transforme le bois en énergie sous quatre formes : chaleur, électricité et froid produits à partir de bois de rebut, et du combustible granulé produit à partir de bois naturel. Mise en service en 2013, elle a permis la création de 15 emplois directs sur place.

L’environnement comme ligne de conduite

Ce projet, qui répond en premier lieu à une préoccupation commune aux deux actionnaires en faveur d’une économie durable, permettra à lui seul de réaliser environ 5% des objectifs du Luxembourg en matière de production d’électricité, chaleur et froid à partir d’énergies renouvelables à l’horizon 2020. Par ailleurs, quelque 350 000 tonnes de CO2 ne seront pas émises sur cette période, soit une contribution de 14,2% à l’objectif de réduction des émissions prévues pour le pays.

Le bâtiment de stockage du combustible à l’arrière de la centrale Kiowatt, photo Frédéric Douard

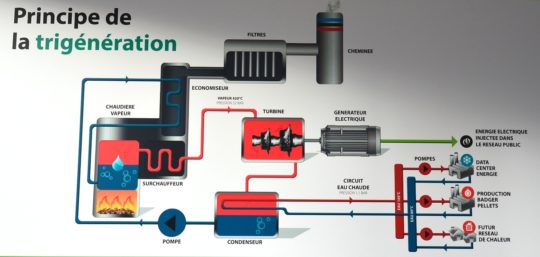

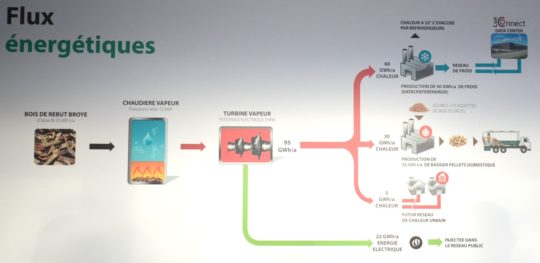

Chez Kiowatt la protection de l’environnement passe par une diminution maximale des émissions de CO2 et de la consommation d’énergie primaire, même si celle-ci est renouvelable. Ceci est rendu possible par une utilisation poussée de la chaleur dissipée lors du processus de production électrique et par sa valorisation quasi complète dans des processus secondaires : production de froid par absorption, séchage de bois pour la production de granulés et chauffage à distance.

L’intérieur du bâtiment de stockage du combustible déchets bois, photo Kiowatt

Par cet enchaînement thermodynamique vertueux, au rendement global de 95%, Kiowatt valorise chaque année plus de 35 000 tonnes de bois de rebut d’origine locale de manière très efficace. Ces déchets avaient jusque là été exportés au lieu d’être valorisés comme source d’énergie renouvelable localement.

Une centrale de cogénération alimentée en bois-déchet

La chaudière Vyncke de 17 MW et à droite la bâche alimentaire, photo Frédéric Douard

Les silos à chaux et à charbon actif (le petit) pour le traitement des fumées, photo Frédéric Douard

Une chaudière VYNCKE de 17 MW conçue pour brûler du bois de rebut constitue le cœur de la centrale. Elle est équipée de grilles mobiles refroidies à eau et à air pour éviter la formation de mâchefer. Elle opère également un recyclage des fumées sur grille pour baisser les températures, limiter la vitrification et la formation des oxydes d’azote.

Côté émissions, l’installation comprend, outre un filtre à manches classique dans une telle unité, tous les traitements de fumée inhérents aux déchets de classe B : injection d’urée pour réduire les oxydes d’azote, charbon actif pour capturer les métaux lourds et les dioxines, et chaux pour neutraliser les acides et oxydes de soufre.

Equipée d’un surchauffeur, la chaudière VYNCKE produit une vapeur à 420°C et 32 bar, alimente une turbine Siemens et son alternateur de 2,6 MWé et fournit 11,5 MW de chaleur.

Flammes de gazéification dans le foyer de la chaudière Vyncke de Bissen, photo Frédéric Douard

La production d’électricité est injectée dans le réseau public de distribution à hauteur de 21 GWh par an.

Quant à la majeure partie de l’énergie thermique résultante de ce premier processus, 93 GWh par an, elle est utilisée pour les trois applications thermiques qui suivent : production de froid, séchage de bois et alimentation d’un réseau de chaleur en zone artisanale de Bissen.

Préparé avec une granulométrie de 80 mm, le combustible est stocké dans un silo de 5000 m³, totalement clos pour des questions de poussière, et manutentionné automatiquement par deux grappins.

Le bois y est livré dans quatre fosses de déchargement. Son autonomie sans livraison est de 10 jours.

La Turbine à vapeur Siemens chez Kiowatt, photo Frédéric Douard

La production de froid

Sur le site de Kiowatt, on trouve également la centrale de production de froid de la société DataCenterEnergie S.A., partenariat entre LuxEnergie et LuxConnect. Cette production sert au refroidissement du centre de données de LuxConnect S.A., qui se situe juste en face de l’usine Kiowatt.

La production est réalisée au moyen de machines à absorption qui sont alimentées thermiquement par de la chaleur à 98°C récupérée à la centrale de Kiowatt. Deux machines d’une capacité frigorifique de 2,5 MW chacune consomment une puissance thermique de 3,55 MW par absorbeur, et affichent un rendement de 0,7.

La production de granulés à base de bois naturel

La production des granulés est réalisée à partir de bois frais et écorcé sous formes de sciures et plaquettes pour 70%, et de rondins de faibles diamètres inutilisables en sciage.

Le broyeur Rudnick & Enners pour la matière à granuler, photo Frédéric Douard

Si la sciure et les plaquettes sont écorcées dans leur processus amont, les petits rondins le sont sur place. Ils sont ensuite réduits en plaquettes, avant d’être convoyés vers l’une des travées de stockage des matières humides. Deux autres travées à herse d’ensilage-désilage accueillent l’une la sciure et l’autre les plaquettes de scieries. Les équipements d’écorçage, broyage vert et convoyage ont été fournis par Rudnick & Enners.

La suite du traitement consiste à ôter d’éventuels métaux ferreux grâce à un séparateur magnétique. La matière est ensuite réduite en fines particules par un broyeur à marteaux puis criblée. Elle est ensuite convoyée vers un séchoir à basse température et à bande SwissCombi de 130 m², alimenté par la chaleur de cogénération.

Au sortir du séchoir, la matière séchée est dirigée vers un silo de 600 m³, d’où elle sera reprise, affinée avec un broyeur Champion-CPM, avant de rejoindre les deux presses CPM de 4 tonnes/h chacune. Là aussi, c’est Rudnick & Enners qui a fourni les équipements périphériques aux presses : convoyeurs, mélangeuses, cribles et refroidisseurs.

Les granulés, une fois refroidis et tamisés, sont stockés dans un silo bétonné de plus de 5000 tonnes de capacité. Sa particularité est d’être enterré dans l‘enveloppe même de l’usine pour conserver au bâtiment toute son esthétique urbaine, mais aussi pour contenir la surface de l’usine qui au total ne couvre que 1,5 ha. Les dimensions de ce silo sont de 40 m de long, 20 de large et 10 m de profondeur.

L’une des deux presses CPM de Kiowatt, photo Frédéric Douard

Du côté sécurité incendie et explosion, l’ensemble des zones de manipulation de matière sèche, du séchoir au boisseau de chargement du vrac, sont équipées de capteurs et sécurités GreCon. L’intérieur du silo à granulés est quant à lui surveillé par caméras infrarouge afin de détecter une éventuelle hausse de température.

De ce silo, les granulés sont monté jusqu’au boisseau de chargement des camions, où il sont criblés avant chargement. Le site de Bissen ne dispose pas de ligne d‘ensachage.

Pour la commercialisation, le groupe François a structuré un réseau de distribution par camions-souffleurs capable de couvrir tout le territoire du Nord-Est de la France, belge et luxembourgeois. Il a contractualisé des partenariats de distribution de ses produits à même de préserver la réputation de ses granulés et éviter au client final de supporter les éventuelles expériences hasardeuses de fourniture de produit par ses distributeurs.

Une stratégie vitale pour le Groupe François

L’ecorceur de petits rondins non-sciables Rudnick & Enners, photo Kiowatt

Nous en parlions dans le Bioénergie International n°40 de décembre 2015, la vie d’un producteur de granulés de bois wallon n’est pas de tout repos : concurrence forte des importateurs, marché déstabilisé par le désengagement des producteurs d’électricité et guerre déclarée au bois-énergie par les grands industriels du bois.

Alors pour survivre dans un tel contexte, il faut faire le pari de la qualité, rien que la qualité, c’est la seule porte de sortie : par le haut ! La qualité BADGER Pellets, nous en avions aussi parlé lors de notre reportage chez RECYBOIS à Virton, le siège du groupe François, avec des exigences fortes à tous les maillons de la chaîne et surtout aucun compromis écologique : des critères techniques au rendement des processus jusqu’au sac en papier, toute la démarche du Groupe François est rigoureuse.

Et pour résister, il faut aussi être fort, et assez gros, il faut pouvoir peser. C’est dans cette optique que Bernard François a développé son activité, en production et en distribution, de manière à ce que toute sa zone de chalandise soit parfaitement couverte et que le service y soit irréprochable. Pas de compromis donc non-plus avec des distributeurs multi-marques, le risque de dérapage ou de tromperie est trop grand.

Woodenergy à Thimister-Clermont, photo Groupe François

C’est pour cela, qu’après avoir monté son usine de cogénération et granulation RECYBOIS dans le Sud de la Wallonie, à Virton, il a souhaité reproduire le même modèle à l’Est avec KIOWATT et au nord de sa zone avec WOODENERGY à Thimister : trois usines sur le même modèle d’efficacité énergétique maximale.

Chargement d’un camion souffleur Husting & Reiser, photo Frédéric Douard

Aujourd’hui le groupe François c’est donc pour sa partie énergie, une capacité de 150 000 tonnes de granulés et 75 GWh d’électricité verte produits par an, ce qui lui donne une bonne assise et une solidité économique.

Contacts :

- Kiowatt : www.kiowatt.lu

- Luxenergie : www.luxenergie.lu

- Gf-Groupe : www.gf-groupe.com

- Badger-Pellets : www.badgerpellets.com

- Husting & Reiser : www.husting-reiser.lu

- Vyncke : www.vyncke.com

- Cheminée : www.beirens.fr

- Sécheur à bande : www.swisscombi.ch

- CPM Europe : www.cpmeurope.nl

- Sécurité incendie-explosion : www.grecon.com

- Rudnick & Enners : www.rudnick-enners.de

- Turbine à vapeur : www.energy.siemens.com

Frédéric Douard, en reportage à Bissen

Voir également cette vidéo en anglais :

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse