Lorraine Pellets, fruit d’un partenariat entre la scierie Germain-Mougenot et Euro-Energies

Article paru dans le Bioénergie International n°90 d’avril 2024

La marque de granulés propre à Lorraine Pellets, photo Frédéric Douard

L’usine Lorraine Pellets a été mise en service le 28 janvier 2022 au cœur du massif vosgien, sur la commune de Saulxures-sur-Moselotte. Adossée à la scierie Germain-Mougenot, elle est dimensionnée pour produire 75 000 tonnes de granulés de bois par an sur la base d’un approvisionnement extra-court. Sa création a été l’objet d’un partenariat exclusif avec la société Euro-Energies, producteur et distributeur de biocombustibles du Groupe Poujoulat. Pour Euro-Energies, plus gros producteur de bois-bûche en Europe, producteur de bûches densifiées et d’allume-feu, premier distributeur de granulés de bois en France, cette participation dans la production de granulés de bois est une première, puisque jusque-là entièrement basée sur la production d’entreprises partenaires.

Histoire du projet

La scierie Germain-Mougenot tire son origine de l’acquisition en 1999 de la scierie Pierre Germain de Saulxures-sur-Moselotte, département des Vosges, par la scierie Mougenot implantée à Miellin, dans le département de la Haute-Saône, et située à seulement 15 km à vol d’oiseau au sud de Saulxures. Restée jusqu’à aujourd’hui dans la famille Mougenot, la scierie reste implantée sur les deux sites historiques, mais a surtout réalisé ses investissements de développement sur le site de Saulxures (sciage, séchage, raboterie, collage). Ceci la positionne aujourd’hui comme la première scierie résineuse du département des Vosges avec près de 200 000 m³ de grumes sciées par an.

La scierie Germain-Mougenot dans la vallée de la Moselotte, photo Frédéric Douard

Avant le projet de granulation, la scierie vendait ses produits connexes, plaquettes, sciures et écorces, aux industriels régionaux du papier et du panneau de particules. Avec le développement du recyclage, les volumes utilisés par ces industriels se sont réduits au point de ne plus constituer de débouché pour la scierie dès 2020. Le projet de granulation, envisagé depuis 2007, s’est alors imposé pour valoriser des sous-produits dont la vente ou la valorisation sont indispensables pour l’équilibre économique de l’activité de sciage.

Les bureaux et le magasin d’usine de la scierie, photo GM

Pour réaliser cet investissement important, les responsables de la scierie se sont tournés vers deux types de partenaires : l’État et son Fonds Chaleur, outil performant de la transition énergétique, pour aider à l’investissement d’une nouvelle chaufferie ; et la société Euro-Energies, premier distributeur de biocombustibles à usage domestique en France, filiale du Groupe Poujoulat, leader européen du conduit de fumée, et qui, en plus d’organiser le débouché pour le combustible produit, est entré au capital de la nouvelle société, Lorraine Pellets, à hauteur de 24,5 %.

L’usine Lorraine Pellets à Saulxures-sur-Moselotte, avec en bas à droite le séchoir à bande, photo Michel Laurent pour GM

Aujourd’hui, les activités Germain-Mougenot emploient directement 58 personnes à Saulxures, dont 11 chez Lorraine Pellets, et 12 à Miellin. Elles font également travailler des dizaines de bûcherons et de conducteurs routiers.

Un granulé premium produit en circuit très court

Lorraine Pellets produit exclusivement du granulé de classe A1 tel que défini dans la norme ISO 17225-2. Sa production est certifiée par la marque DinPlus qui a durci récemment son cahier des charges, avec une exigence de moins de 0,6 % de minéraux et une durabilité de plus de 98 %. Ces deux caractéristiques, ainsi que l’humidité des granulés sont contrôlées toutes les heures dans le micro-laboratoire de l’usine. Le taux de cendres est quant à lui contrôlé par le CERIC, le laboratoire du Groupe Poujoulat. Pour la traçabilité de la production, des échantillons des granulés ensachés sont conservés toutes les huit heures durant un an, ce qui est également le cas pour les échantillons de chaque camion de vrac qui quitte l’usine.

Le laboratoire de Lorraine Pellets, photo Frédéric Douard

Les granulés Lorraine Pellets sont fabriqués à 85 % à partir de la sciure et des chutes de sciage résultant de l’activité des deux sites Germain-Mougenot. Pour assurer la totalité de sa production de 75 000 tonnes de granulés par an, ce qui nécessite 135 000 tonnes de matière première fraîche, l’entreprise a besoin de compléter cet approvisionnement par environ 20 000 tonnes collectées dans des scieries voisines. Il faut ajouter à cela 35 000 tonnes de combustible pour la chaudière, composés pour moitié d’écorces, et pour moitié de plaquettes forestières issues du broyage des petits bois sur les coupes forestières. Notons que la nouvelle chaudière de 10 MW n’alimente pas que le séchoir de l’usine de granulés, mais aussi les séchoirs de sciages de la scierie de Saulxures. La consommation totale de connexes pour les activités de séchage (dont les sciages) et de granulation se monte à près de 200 000 tonnes par an.

Remplissage d’un camion souffleur de granulés chez Lorraine Pellets, photo Frédéric Douard

Si la production est mise en sacs à 80 %, Euro-Energies commercialise 90 % de la production totale, en sacs et en vrac, sous les marques Crépito et Woodstock, mais aussi sous différentes marques de distributeurs nationaux, pour les marchés régionaux du Grand Est et de Bourgogne-Franche-Comté. La scierie s’est quant à elle conservé le droit de commercialiser des sacs localement et sous sa marque Toucho depuis son magasin d’usine, mais aussi dans les magasins locaux de matériaux.

Les deux silos à granulés de Lorraine Pellets, photo Frédéric Douard

Une production sur un modèle éprouvé

Livraison de matière première chez Lorraine Pellets, photo GM

Pour éviter au maximum le déplacement de la matière première, l’usine de granulation a été implantée directement sur le site de la scierie de Saulxures qui s’étend sur 11 ha. 85 % de la matière première parcourt ainsi moins de 400 m pour rejoindre l’usine de granulation.

Les investissements de granulation se montent ici à 16 M€. La fourniture des équipements de préparation de la matière, de granulation et de séchage, a quant à elle été assurée par l’entreprise André Technologies, spécialisée dans l’équipement des scieries, et qui a réalisé de nombreuses usines de granulés, parfois avec cogénération, dans les grandes scieries françaises. André Technologies s’est appuyé pour cela sur ses fournisseurs historiques : l’autrichien Urbas pour la chaufferie et le séchoir, et l’allemand Rudnick & Enners pour la préparation et le convoyage des matières.

Le second crible de la matière première humide chez Lorraine Pellets, photo Frédéric Douard

L’ensemble des sciures et des plaquettes blanches est réceptionné dans une fosse couverte sur le site de Lorraine Pellets. Ces produits passent tous dans un crible vibrant qui en extrait les sur-longueurs et les corps étrangers. Une fois criblée, la matière première rejoint deux silos en béton de 2 000 m³ chacun. La matière y est reprise par des vis planétaires avant d’être dirigée vers un deuxième crible qui sépare trois fractions : la sciure qui rejoint directement une trémie qui sert de tampon avant l’opération de séchage ; les trop grosses fractions qui sont destinées à la chaudière ; et les plaquettes qui passent dans un broyeur à marteaux avant de rejoindre également la trémie du sécheur. Ces deux premiers silos font office de tampons entre les livraisons et la production qui est assurée en 3 x 8 h en semaine. Ils permettent également de fonctionner la nuit et les week-ends en absence d’activité de la scierie ou de livraisons.

L’affineur de la matière première sèche chez Lorraine Pellets, photo Frédéric Douard

La matière humide rejoint ensuite un séchoir à basse température de marque Urbas, à bande à double passage de 50 mètres de long et d’une capacité horaire de 10 tonnes sèches. L’air de séchage est réchauffé à 85 °C par la chaudière. En sortie de séchoir, la matière sèche séjourne dans un troisième silo en béton de 1 900 m³ avant un dernier affinage, une opération réalisée dans le local de granulation dans une zone Atex. En sortie d’affineur sec, la matière est ramenée à l’humidité requise par le processus de granulation. Elle est ensuite soigneusement homogénéisée par brassage et rejoint les trémies de dosage des deux presses de 6 tonnes/h. Notons que les presses sont protégées des explosions par un système de détection d’étincelles, et de la présence de métaux ou cailloux par un système de purge automatique et non sélectif des lots contaminés.

L’une des presses à granuler chez Lorraine Pellets, photo Frédéric Douard

En sortie de presses, les granulés sont refroidis et stockés dans deux silos métalliques fournis par le constructeur français Privé, d’une capacité unitaire de 1500 tonnes. Ces silos contiennent la production de douze jours. Ils font le tampon entre la granulation, l’ensachage et les livraisons de vrac effectuées depuis deux boisseaux de chargement situés au pied des silos. C’est la société Rudnick & Enners qui a fourni la totalité des systèmes de convoyage, de broyage, de criblage et d’extraction de silos de toute l’usine de granulation. Cette partie a été planifiée et supervisée pour Rudnick&Enners par Christian Gebele du bureau d’études allemand BSR Engineering, qui a déjà travaillé en France sur les unités de granulation de Siat-Braun à Urmatt en Alsace et de Jura Pellets à Mignovillard.

La ligne d’ensachage, qui fonctionne uniquement en journée et en semaine, a une capacité de 20 tonnes/h. Les palettes de sacs sont stockées dans un bâtiment d’une capacité de 3250 tonnes et qui doit être doublé pour plus de souplesse.

Des chaudières conçues pour l’industrie

Pour produire des granulés de manière économique, il faut maîtriser deux choses : la ressource en bois, qui doit être locale pour limiter les frais de transport, et l’énergie de séchage qui doit être produite au meilleur coût. Dans une scierie, ce sont les sous-produits non ou mal valorisables financièrement qui servent de combustible.

Base de la chaudière Urbas de 10 MW, photo Frédéric Douard

Pour la production de la chaleur de séchage, l’entreprise a donc investi dans une chaudière biomasse Urbas à eau surchauffée de 10 MW, robuste et capable de consommer des bois très humides, riches en minéraux et en corps étrangers. Ses émissions atmosphériques sont contrôlées une filtration mécanique par multi-cyclone et par un électrofiltre.

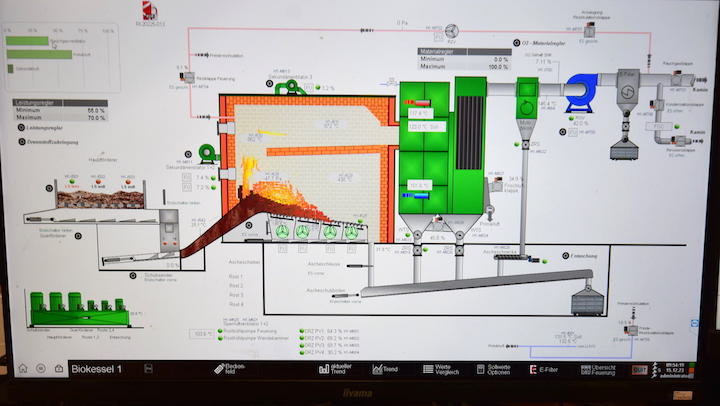

Ecran de contrôle-commande de la chaudière Urbas de 10 MW, photo Frédéric Douard

L’ensacheuse de Lorraine Pellets, photo Frédéric Douard

La scierie possédait déjà une chaudière Compte.R de 2 MW pour le séchage de ses sciages et qui continue à être utilisée notamment en hiver lorsque le pouvoir calorifique du bois est au plus bas et que les besoins sont au plus haut. Les deux chaudières consomment ainsi et sans broyage les écorces de la scierie, ainsi que celle de scieries locales partenaires, mais aussi des plaquettes forestières issues des chantiers d’exploitation forestière, valorisant ainsi les petits bois, les houppiers et les bois non-conformes.

Contacts :

- Lorraine Pellets : 03 29 24 61 89 – contact@scierie-gm.com – www.scierie-gm.com

- Euro-Energies : 05 49 75 70 31 – www.crepito.fr - www.woodstock-bois.fr

- Chaudières et séchoir à bande : 03 88 95 44 43 – www.andre-technologies.fr – www.urbas.at/fr/

- Préparation et convoyage des matières : 03 88 95 44 43 - www.andre-technologies.fr – www.rudnick-enners.com

- Silos à granulés : 03 26 68 66 66 – www.prive.fr

Frédéric Douard, en reportage à Saulxures-sur-Moselotte

Le hangar de stockage des palettes de granulés, photo Frédéric Douard

Voir également cette vidéo réalisée par l’ADEME :

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse