Une chaufferie biomasse de 63 MW pour décarboner la production de Swiss Krono à Sully-sur-Loire

🖨️Article paru dans le Bioénergie International n°95 de février 2025

Le site de Swiss Krono à Sully-sur-Loire avec son ancienne chaudière à écorces et avant la mise en service la chaudière Vyncke, photo Swiss Krono

Swiss Krono France, filiale française du Groupe Swiss Krono, est installée sur un site de 50 ha à Sully-sur-Loire dans le département du Loiret depuis 1988. L’entreprise consomme annuellement 1,2 million de m³ de bois pour y produire 800 000 m³ par an de panneaux en bois aggloméré mélaminés, des sols stratifiés et des panneaux OSB destinés aux marchés de la construction, de l’ameublement et de l’aménagement intérieur. Elle compte 400 salariés et réalise un chiffre d’affaires annuel de plus de 200 M€. Le Groupe Swiss Krono réalise quant à lui un chiffre d’affaires annuel de près de 2 Mds € et emploie 5000 collaborateurs sur 10 sites en Suisse, France, Allemagne, Pologne, Hongrie, Ukraine, Russie et aux États-Unis. L’industrie du panneau est une activité énergo-intensive et le site de Sully consomme plus de 600 GWh d’énergie thermique par an. Pour réduire son empreinte carbone et être moins tributaire des aléas du prix du gaz, le Groupe a entamé la conversion de tous ses sites à la biomasse. En 2020, une étape supplémentaire de la transition énergétique du site de Sully-sur-Loire a été engagée.

Petite description des processus de production

Le site de Sully comporte en fait deux usines. Une première est composée d’une ligne de presse en continu de panneaux de particules à laquelle sont associées trois presses à mélaminer, une ligne de plaquage de chants et une chaîne d’usinage de dalles de sol. Cette première usine est alimentée depuis un parc extérieur en sciure, en plaquette et en chutes de scierie, mais surtout à 70 % par du bois de recyclage. Ces bois sont débarrassés de leurs éléments indésirables tels que plastiques, métaux ferreux et non ferreux, sable et cailloux avant réduction à la bonne taille, puis sont passés dans un séchoir direct dont les rejets sont traités par un électrofiltre en voie humide, avant de rejoindre la première ligne d’encollage et de pressage en continu. La bande de panneau de particules est ensuite délignée, découpée, refroidie, poncée, mélaminé, usinée et emballée.

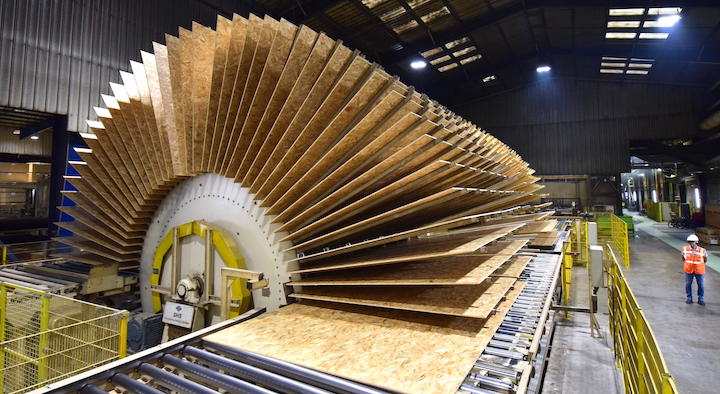

Les panneaux OSB, pour Oriented Strand Board en anglais, ou panneaux de lamelles orientés ou croisés, sont produits sur une deuxième ligne de presse en continu, à laquelle est associée une autre chaîne d’usinage pour le rainurage des panneaux. Cette ligne de production est alimentée uniquement par du bois rond selon un mix de 50 % de feuillu et de 50 % de résineux mis en place en 2017 après l’acquisition d’un écorceur Holtec. Ce choix est une façon de valoriser la forêt locale feuillue, très abondante et dont certaines essences comme le charme ne trouvent plus de débouchés. Le site de Sully est d’ailleurs l’unique usine à produire de l’OSB feuillus-résineux en Europe. Les rondins sont tout d’abord écorcés, ensuite découpés en lamelles de 5 à 10 cm de longueur et de 0,3 à 0,5 mm d’épaisseur, puis passés dans deux sécheurs. Les lamelles sèches sont tamisées avant de rejoindre la deuxième ligne d’encollage et de pressage en continu. La bande de panneau OSB est ensuite délignée, découpée, refroidie puis usinée et emballée.

Le matelas de lamelles avant pressage en panneau OSB chez Swiss Krono, photo Frédéric Douard

En termes de fluides thermiques, toutes les lignes de séchage sont alimentées en air chaud, tandis que les cinq presses le sont par de l’huile thermique. Cette dernière, qui sert à chauffer les plateaux des presses, est historiquement stockée dans deux cuves de 50 m³, d’où elle circule entre les presses à une température de 280°C par un circuit dit secondaire. Les cuves sont maintenues en température, au travers d’un échangeur, par un circuit primaire qui les relie à la nouvelle chaufferie. Ce circuit primaire, contenant une huile différente et plus chaude, dispose d’un volume de 90 m³ : 50 dans une nouvelle cuve en chaufferie et 40 contenus dans les canalisations.

Les quatre objectifs du projet Green Energy

En 2021, pour réaliser les investissements nécessaires à Sullly-sur-Loire, le Groupe Swiss Krono s’est associé à deux partenaires sous la houlette de la société de projet Green Energy. Ce projet affiche quatre objectifs.

Le premier est d’accroître de 30 % la capacité de production du site en panneaux OSB. L’usine de Sully est en effet la seule à produire de l’OSB sur le territoire français à l’heure actuelle et la demande est forte dans le pays depuis le passage à la RT 2020 qui a vu une belle progression de la construction bois et de l’utilisation des matériaux biosourcés. Or, l’étape de séchage représentait le goulot d’étranglement de la ligne de production, et le manque de capacité de séchage empêchait le site de fonctionner à 100 % de ses capacités. Jusqu’en 2023, celui-ci produisait ainsi 480 000 m³/an puis à terme 550 000 m³/an avec l’installation de certains équipements supplémentaires. En augmentant de 30 % sa capacité de production de panneau OSB, le projet Green Energy entend ainsi répondre à la croissance du marché français qui est estimé à 600 000 m³/an.

Le deuxième objectif est de sortir le site de sa dépendance au gaz dont la consommation était encore de 40 % au début de l’année 2024. La mise en service de la nouvelle chaudière biomasse de 63 MW substitue une ancienne chaudière à écorces de 25 MW et des brûleurs à poussière et à gaz. L’usage ainsi renforcé de la biomasse va permettre de substituer 95 % du gaz jusque-là consommé à Sully pour l’ensemble du site, en fonction de son niveau d’activité. Cela permettra également d’éviter jusqu’à 35 000 tonnes d’émissions CO₂ fossile par an.

Le troisième objectif était de réduire les émissions de poussières et de composés organiques volatiles de ses séchoirs OSB. Le projet a sur ce point consisté à remplacer deux sécheurs à tambour par deux sécheurs à bande.

Le quatrième objectif est économique avec la volonté d’augmenter la rentabilité du site et de pérenniser ses emplois. Pour cela, l’utilisation de séchoirs à basse température, associés au condenseur de la chaudière biomasse, permet d’optimiser de 10 % la consommation en énergie thermique du processus OSB.

Un montage à trois

La cheminée de la chaudière biomasse avec en haut les capteurs d’émissions, photo Frédéric Douard

Le projet Green Energy est une première pour le Groupe Swiss Krono dans sa dimension coopérative. Habituellement, le groupe porte plutôt ses investissements sur fonds propres. Ici, il a choisi de faire appel à des partenaires pour réaliser et gérer un investissement conséquent de 62 M€ pour l’installation de production d’énergie. Il a ainsi fait alliance avec l’énergéticien Dalkia, filiale d’EDF, et Meridiam, une société française indépendante d’investissement à mission et gestionnaire d’actifs. L’investissement des sécheurs à basse température, également de 62 M€, a quant à lui été financé intégralement par Swiss Krono.

Dans ce montage pour la production d’énergie, Swiss Krono est le client chaleur, le fournisseur de combustible et finance 50 % de l’investissement. Dalkia a conçu et réalisé la chaufferie, et l’exploitera pendant plus de 20 ans. Meridiam est quant à elle le financeur de l’installation de production d’énergie et gère financièrement le projet.

Meridiam est une société à mission spécialisée dans le développement, le financement et la gestion à long terme d’infrastructures publiques. Elle a investi plus de 85 milliards d’euros depuis sa création en 2005, et gère actuellement plus de 125 projets à travers le monde dans trois secteurs d’activités : les services publics essentiels, la mobilité durable et les solutions innovantes bas carbone. En France, Meridiam détient également 14 centrales de production de biométhane avec son partenaire Evergaz. Le fil rouge de tous les projets portés par Meridiam est de contribuer aux objectifs de développement durable des Nations Unies, avec en particulier la lutte contre le changement climatique, la construction d’infrastructures résilientes et l’accès à une énergie propre et à coût abordable. Dans son portefeuille international, Méridiam détient déjà 755 MW de capacité de production renouvelable en biogaz, biomasse et valorisation énergétique des déchets.

Les investissements de séchage

Le projet a permis de remplacer les deux sécheurs à haute température utilisés pour préparer la matière première de la ligne OSB par deux sécheurs à basse température. Ce changement de technologie répond à une logique de durabilité, de conformité et donc de pérennité du site. Ces sécheurs permettent de mieux contrôler les émissions de poussière et de composés organiques volatiles de par leur température beaucoup plus basse qui n’atteint que 120°C, contre 400 en haute température. Ce choix permet d’atteindre les nouveaux standards exigés par la réglementation européenne en matière de rejets atmosphériques sur les séchoirs.

Ces sécheurs sont également moins énergivores que ceux à haute température, car moins chauds, ils réduisent les pertes de chaleur. Le site devrait ainsi économiser de 5 à 10 % d’énergie thermique au global, car la grande majorité de la chaleur consommée, de 60 à 75 %, est utilisée pour le séchage.

Chaque séchoir affiche une capacité d’évaporation de 30 tonnes d’eau à l’heure. Construits en deux étages, ils disposent également de deux circuits d’eau : un premier à 50°C et le suivant à 130°C. Notons que l’air humide en sortie des séchoirs, alors à 50°C, est recyclé par condensation sur l’air frais entrant qui est ainsi préchauffé. Ce dispositif permet de récupérer 1 MW par sécheur.

Une chaudière biomasse polycombustible de 63 MW sur mesure

Le cahier des charges de la nouvelle chaudière biomasse était très spécial et aucune chaudière sur catalogue ne pouvait lui correspondre. Outre sa puissance importante, cette chaudière devait à la fois fournir au moins deux fluides de processus très différents et consommer trois combustibles également différents. Les fluides de processus sont de l’eau surchauffée à 130°C pour alimenter le second parcours des séchoirs à bande et de l’huile thermique primaire à 320°C pour chauffer le circuit de chauffage des cinq presses. Un troisième fluide est produit en sortie du condenseur sur les fumées de la chaudière et génère jusqu’à 15 MW de chaleur à 50°C : celle-ci est utilisée pour chauffer le premier parcours des sécheurs.

Les portes foyères et les caméras de surveillance de la chaudière biomasse, photo Frédéric Douard

La chaufferie biomasse, mise en service le 24 avril 2024, fournit ainsi directement jusqu’à 45 MW d’eau surchauffée aux deux sécheurs à bande et jusqu’à 18 MW pour le chauffage de l’huile thermique. Elle fournit également indirectement, via le condenseur, jusqu’à 15 MW d’eau chaude basse température aux sécheurs, soit un total de 78 MW. Cette chaufferie remplace une ancienne chaudière à huile thermique de 25 MW qui fonctionnait aux écorces, mais aussi des brûleurs directs sur les séchoirs de la ligne OSB, dont un de 23 MW qui fonctionnait au gaz et aux poussières de ponçage.

Pour produire les 78 MW, l’objectif du projet était de brûler toutes les biomasses résiduelles du site, ensemble dans la même chaudière, avec la difficulté que les sous-produits disponibles sont très différents les uns des autres : les écorces sont très humides ; les fines de ponçage sont très sèches et pulvérulentes ; et le troisième sous-produit disponible est composé des fines particules issues du criblage des lamelles sèches, appelés ici les granulats. Or, Une chaudière biomasse classique ne brûle généralement qu’un seul type de combustible pour produire un seul fluide.

La combustion sur l’une des deux grilles Vyncke, photo Frédéric Douard

Alors, pour résoudre cette équation à plusieurs inconnues, Dalkia a confié la réalisation de la chaudière à un spécialiste : la société belge Vyncke. Le chaudiériste est en effet le leader mondial des chaudières sur mesure à biomasses spéciales ou difficiles. Avec plus d’un siècle d’expérience et près de 4500 références industrielles dans le monde, l’entreprise a bâti son renom dans la conception de chaudières pour biomasses très spécifiques comme les poussières de céréales, les coques de tournesol, les cabosses de cacao, les rafles de palmier à huile, les grignons d’olive, la balle de riz, le marc de café, les bois très humides ou les bois de recyclage, et cela dans une gamme de puissances allant de 1 à 100 MW, principalement à destination de l’industrie, des centrales de cogénération et des réseaux de chaleur.

Pour répondre à cette commande très particulière, Vyncke a combiné plusieurs technologies : une grille hybride pour la combustion des écorces et des granulats, et des brûleurs à poudre pour la combustion des fines de ponçage, le tout arrivant dans le même corps de chauffe. Concernant la grille, au vu de la puissance demandée pour la combustion des écorces et granulats, et pour des raisons de limitation de gabarit lors du transport, le constructeur a scindé la grille en deux modules assemblés côtes-à-côte. Outre cette particularité, les foyers Vyncke sont, à de rares exceptions près, tous refroidis à l’eau : les parois et écrans, les supports de grille, les vis de décendrage, dans le parcours des fumées et au niveau de l’introduction du bois. Ce principe est ici fondamental pour supporter les conditions de combustion imposées notamment par les deux combustibles ultra-secs qui peuvent rapidement faire monter à l’excès la température dans le foyer si rien n’est prévu pour l’empêcher. Et une non-maîtrise des températures de foyer est dommageable pour l’équipement lui-même, pour les pertes par rayonnement qu’elle va engendrer et pour la formation de mâchefers et d’oxydes d’azote qui va en découler.

Les silos à combustibles secs et le Cyclofiltre des convoyeurs pneumatiques, photo Frédéric Douard

Pour brûler à la fois des écorces très humides et des granulats très secs, Vyncke dispose d’une arme secrète : la grille DWS Hybrid Multifuel ! Cette grille mouvante peut brûler en même temps des combustibles très humides et d’autres très secs. Elle est composée de cinq zones de combustion : deux zones en haut de foyer, au niveau de l’introduction du combustible, sont refroidies par eau, alors que les trois zones en contrebas, sont refroidies par air. En cas d’utilisation de bois sec, la combustion s’opère rapidement sur les zones du haut, sans encombre car refroidies assez fortement par l’eau. En cas d’utilisation de bois humide, la combustion se décompose sur l’ensemble des cinq zones. Et les deux combustibles peuvent aussi être mélangés et conduire au même résultat.

Les écorces des bois ronds utilisés pour la production des panneaux OSB, sont amenées sur le haut des grilles par deux batteries de huit vis d’Archimède depuis un silo à échelles extractrices de 900 m³. Les fines de criblage des lamelles de panneaux OSB, ou granulats, sont alimentées pneumatiquement depuis un silo vertical de 700 m³, et sont projetées sur la grille, la partie la plus fine brûlant en suspension.

GreCon protège l’installation de convoyage AtEX des combustibles secs, photo Frédéric Douard

Pour la combustion des fines de ponçage, un produit pulvérulent et explosif, un système de combustion avec alimentation AtEx est indispensable. Alors, pour utiliser ce produit délicat dans sa chaudière, Vyncke a positionné deux brûleurs mixtes à gaz et à poudre au-dessus de la grille. De 10 MW chacun, ils sont également alimentés pneumatiquement à partir d’un autre silo vertical de 700 m³.

La quantité totale de combustibles biomasse annuellement consommée sera de l’ordre de 120 000 tonnes selon l’activité, et permettra de produire jusqu’à 420 GWh de chaleur par an. De par les différences de pouvoir calorifique des combustibles en présence, 60 000 tonnes d’écorces fourniront environ un quart de l’énergie alors que 60 000 tonnes de combustibles secs fourniront les trois quarts restants. Les volumes annuels de cendres correspondants sont de 3000 tonnes pour la grille et de 1000 tonnes volantes.

Notons enfin, qu’une chaudière à gaz neuve de 37,5 MW a été installée en appoint et secours de la nouvelle chaufferie, et que l’installation est conduite H24 par une équipe de Dalkia. Celle-ci compte onze personnes et peut s’appuyer sur le support du centre opérationnel régional du Groupe.

Optimisation et traitement de fumée

Sans entrer dans les détails des points de récupération de chaleur autour de la chaudière, en plus de l’échangeur principal (grille, économiseur), un condenseur avec échangeur en inox récupère 15 MW d’énergie contenue dans la vapeur des fumées. Cette vapeur est issue en partie de la combustion, mais surtout du séchage des écorces dans le foyer. Cet équipement permet de monter le rendement de l’installation de 89 à 109 % de rendement sur PCI, ce qui représente une excellente performance.

Le filtre à manches avec ses silos à additifs et à gauche le silo à cendres volantes, photo Frédéric Douard

C’est le constructeur autrichien Scheuch qui a fourni le condenseur mais également le filtre à manches qui sert à capturer les particules contenues dans les gaz de combustion de cette installation classée ICPE 2910-B. Et de par la présence de refus de productions de panneaux générés par le site pouvant entrer dans la composition du combustible, Scheuch a également fourni deux dispositifs de stockage, de dosage et d’injection sur les manches de son filtre : un de charbon actif pour piéger les métaux lourds et les polluants organiques persistants, et un de chaux pour piéger et neutraliser les acides.

Les valeurs limites d’émissions atmosphériques sont ici de 10 mg/Nm³ à 6 % d’O₂ pour les poussières et de 200 mg/Nm³ pour les oxydes d’azote. Le niveau d’émission des oxydes d’azote est quant à lui maîtrisé par un recyclage des fumées et par une injection d’urée régulée par les mesures d’une baie d’analyse en continu de la qualité des fumées.

Contacts :

- Swiss Krono France : 02 38 37 37 37 – frsu.info@swisskrono.com – www.swisskrono.com/fr-fr/

- Le partenaire financier : www.meridiam.com

- Le partenaire exploitant : www.dalkia.fr

- Le chaudiériste biomasse : Jérôme Béarelle – 06 19 88 33 53 jbe@vyncke.com – www.vyncke.com

- Les séchoirs, convoyeurs, extracteurs silos : www.imalpal.com

- Aspiration et filtration des poussières AtEx : 03 81 32 68 00 info@cattinair.com – www.cattinair.fr

- Protection de la zone d’alimentation AtEx : Guillaume Prabel - 03 88 50 90 27 – guillaume.prabel@grecon.fr - www.fagus-grecon.com/fr/

- Filtre à manches, traitement de fumée et condenseur : Francois Gallic - 06 13 99 43 06 – f.gallic@scheuch.com - www.scheuch-industrial-solutions.com

- Cheminée : Raphaël Lauré – r.laure@beirens.fr - 06 78 83 46 23 – www.beirens.fr

- Convoyeurs chaudière : www.trasmec.com

- Brûleurs gaz / poussière : www.msm-may.com/fr/

- Mesure en continu des gaz de combustion : www.fr.envea.global

Frédéric Douard, en reportage à Sully-sur-Loire

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

CTP Environnement

CTP Environnement Sodipia

Sodipia Alltech

Alltech MIP

MIP CM

CM BSV

BSV Zesor

Zesor Castolin

Castolin