La chaufferie à bois B & déchets de pulpeur de la papeterie de Venizel

Article paru dans le Bioénergie International n°64 de décembre 2019

La chaufferie biomasse de Saica Paper à Venizel, avec à gauche l’ensemble des traitement de fumée, photo Frédéric Douard

Le groupe Saica est l’un des principaux producteurs de papier en Europe. Dans son usine de Venizel près de Soissons dans le département de l’Aisne, qui produit 250 000 tonnes par an de papier pour carton ondulé, le papetier utilise exclusivement du papier à recycler comme matière première. Et ce sont les déchets de cette matière qui, associés à du bois de recyclage local, sont aujourd’hui utilisés en substitution du gaz naturel dans la nouvelle chaudière biomasse, lauréate de l’appel à projets BCIAT 2016 et mise en service en septembre 2018.

Des combustibles de substitution issus du recyclage

La chaudière biomasse est alimentée par du bois de recyclage collecté dans un rayon de 80 km et communément appelé bois B (ameublement, démolition, BTP), et par les sous-produits d’épuration du papier-carton produits sur place par l’entreprise.

L’atelier de traitement du papier recyclé, photo Frédéric Douard

En effet, lors de la fabrication du papier à partir de fibres de récupération, il convient de séparer les fibres recherchées des diverses matières indésirables qui les entourent (métaux, textiles, bois, plastiques…). Certaines matières issues de ce tri sont recyclées vers d’autres filières. Les matières combustibles, indésirables dans le processus papetier et non recyclables, sont traitées ensemble pour produire un combustible interne et ainsi éviter l’enfouissement. Elles incluent les fibres trop abîmées après plusieurs cycles de réutilisation. Le combustible ainsi constitué présente un pouvoir calorifique de 3,8 kWh/kg et un taux de cendre de 8 %.

Le convoyeur à sous-produits internes depuis le bâtiment de préparation du papier recyclé, photo Frédéric Douard

Pour préparer et utiliser ces combustibles complexes, Saica a fait mettre en place une plateforme de broyage et de séparation des déchets de pulpeur, des silos distincts pour le bois et les sous-produits internes, des convoyeurs et des organes de vérification mécanique de la qualité tout au long de la chaîne d’alimentation : cribles, bandes magnétiques, courants de Foucault et tous les dispositifs de lutte contre les risques d’incendie ou d’explosion.

Le bois de recyclage est livré à la papeterie déjà pré-broyé avant un traitement ultime in situ, par une petite dizaine de fournisseurs. Avant déchargement dans deux fosses de 100 m³, le bois subit des contrôles dans le cadre d’une démarche de traçabilité depuis leur source, notamment concernant l’humidité et la radioactivité. L’usine dispose d’un silo de stockage de bois de 2 500 m³ en béton, à extraction par vis planétaire qui lui assure une autonomie de fonctionnement de 3,5 jours, mais aussi d’une plateforme pouvant accueillir 10 000 tonnes en extérieur.

Le silo à sous-produits internes à gauche et celui à bois B au centre, photo Frédéric Douard

Pour le stockage des sous-produits internes, la papeterie dispose d’un silo métallique de 400 m³, également à extraction par vis planétaire. Le mélange entre les deux combustibles se fait sous les deux silos, sur le convoyeur à bande qui véhicule le mix jusqu’à la trémie de la chaudière.

Économie circulaire et emploi local

La nouvelle chaudière contribue pleinement au développement durable en permettant de réduire de 71 % les émissions en CO2 du site. Cette réduction passe par une diminution de 89 % du recours au gaz naturel, remplacé par le bois, les sous-produits internes mais aussi par le biogaz produit dans la station d’épuration des eaux usées de la papeterie.

Elle permet également un circuit parfait d’économie circulaire par la valorisation de 280 000 tonnes de papiers et cartons à recycler chaque année, collectés à moins de 150 km de l’usine, et par la fourniture de presque toute l’énergie thermique nécessaire au fonctionnement de la papeterie, à partir de déchets qui étaient auparavant éliminés à grands frais et en pure perte en centre d’enfouissement.

Vue depuis le convoyeur de la chaufferie biomasse de la chaufferie gaz et des deux silos combustibles solides, photo Frédéric Douard

Par l’économie qu’elle génère, la chaudière biomasse pérennise durablement le site de Venizel qui emploie directement 160 personnes et dont l’activité soutient près de 1 400 emplois indirects et induits en France.

Un portage complet des nouvelles infrastructures

Le projet nécessitait un portage de l’ensemble de la construction des équipements thermiques par le fournisseur de la chaudière, afin de laisser les gestionnaires de l’usine se concentrer sur la production de papier qui n’a pas cessé durant toute la période de travaux.

Pour sa production de vapeur, le papetier a choisi une solution technique clé en main auprès du fabricant autrichien BERTSCHenergy. Celui-ci a remporté l’appel d’offre grâce aux atouts et à la souplesse d’utilisation de sa technologie de lit fluidisé, mais aussi grâce à ses nombreuses références dans les industries papetières. L’ensemble du processus thermique, y compris le traitement des gaz de combustion, le système d’alimentation air et gaz de combustion, le système de récupération de chaleur et des condensats, faisait partie du lot de fournitures confié à BERTSCHenergy.

La papeterie de Venizel à droite et à gauche les deux ballons d’accumulation d’eau chaude de 2000 m2 chacun, photo Frédéric Douard

La construction de la partie traitement et alimentation des combustibles, le génie civil, les VRD et le BOP (balance of plant) ont été confiés et gérés par Utilities Performance, le maître d’œuvre du projet.

La chaufferie biomasse

La chaudière de 35 mètres de haut dispose de quatre parcours de flamme et d’échange à tubes d’eau. L’eau circule naturellement depuis la bâche alimentaire en passant par l’économiseur en fin de parcours des gaz puis vers les zones les plus chaudes pour rejoindre le ballon de vapeur.

La trémie de dosage de la chaudière BERTSCH avec en dessous les fourreaux de ses deux vis d’extraction, photo Frédéric Douard

Le silo à sable pour le lit fluidisé, photo Frédéric Douard

Son foyer à lit fluidisé offre une très grande souplesse et rapidité de modulation de puissance, et ce avec des combustibles très variés et pouvant contenir un taux de cendre important. Il est alimenté en sable à partir d’un silo de 60 m³ et en combustible depuis une trémie de dosage de 30 m³. Cette trémie garantit un temps de réaction de deux heures en cas de rupture d’alimentation en biomasse.

La combustion génère 1 250 tonnes de cendres de foyer par an et 2 200 tonnes de cendres volantes. Ces dernières contiennent les produits de traitement des gaz comme la chaux et sont récupérées dans un silo vertical de 150 m³.

En raison des caractéristiques particulières des combustibles en présence, la chaudière est classée en rubrique ICPE 2771, relative à la combustion de déchets, ce qui veut dire que la réglementation lui impose une combustion avec un temps de séjour de minimum deux secondes à 850 °C. Pour garantir ces conditions quoiqu’il arrive, la chaudière est équipée de brûleurs à gaz naturel, et à biogaz, qui sont là pour monter la température de la chaudière au-delà des 850 °C au démarrage, mais aussi pour la maintenir en cas de baisse inopinée. Un système de sécurité automatique coupe l’alimentation en combustible solide en cas de chute de la température de combustion sous les 850 °C.

Les deux vis d’extraction des combustibles solides de la trémie, photo Frédéric Douard

À côté de cela, l’usine conserve ses capacités de combustion au gaz, à la fois dans la chaudière biomasse avec des brûleurs intégrés à gaz naturel et à biogaz, mais aussi avec deux chaudières gaz d’appoint et secours de 28 MW chacune, et qui fonctionnent également avec le biogaz.

Zone d’introduction des combustibles solides dans le lit fluidisé, photo Frédéric Douard

Pour lisser les pics de demande de chaleur de la papeterie, deux ballons d’accumulation d’eau chaude de 2 000 m³ ont été installés sur le retour du circuit de vapeur. Cette eau, maintenue entre 80 et 90 °C garantit une inertie correspondant à huit heures de besoins.

Les deux chaudières à gaz de 28 MW, photo Frédéric Douard

La conduite et la maintenance des installations de production d’énergie, sont réalisées par les équipes de Saica Venizel, après la création de 17 postes supplémentaires dont 10 en exploitation et 5 en maintenance.

La garantie d’émissions atmosphériques conformes

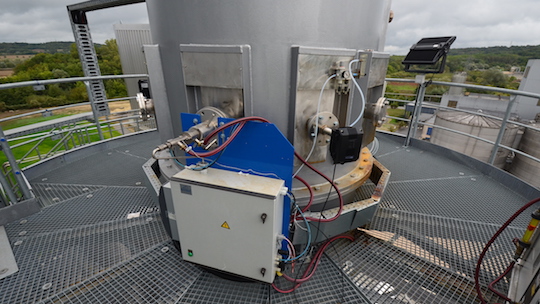

En plus des valeurs d’émission habituelles telles que la poussière, le CO et les NOx, les émissions de HCl, de HF, de SOx, de dioxines et de métaux lourds sont également mesurées en continu par une baie d’analyses fournie par Envea.

Des équipements mesurent en continu des émissions sur la cheminée biomasse, photo F. Douard

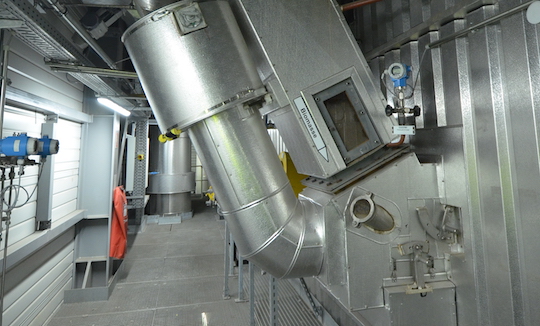

Pour éliminer ces polluants, une solution de traitement par voie sèche à base de chaux est utilisée pour piéger les composants acides. Pour la capture des métaux lourds et des dioxines, du charbon actif est ajouté dans le filtre à manches fourni par la société Scheuch. Le filtre est protégé des risques d’incendie par un dispositif d’extinction automatisé basé sur une détection infrarouge. La chaux est alimentée à partir d’un silo extérieur de 120 m³ et le charbon actif à partir d’un silo de 30 m³.

Les canes d’injection de l’urée pour le traitement SNCR des oxydes d’azote dans le foyer BERSTCH, photo Frédéric Douard

Les oxydes d’azote sont quant à eux réduits dans le foyer par injection d’urée à partir d’une cuve de 20 m³.

| Les chiffres de l’installation | |

|---|---|

| Puissance chaudière Bertsch | 42,5 MW |

| Fluide de travail | vapeur à 342°C et 46 bar |

| Puissance vapeur | 56,7 t/h |

| Production de vapeur | 475 000 t/an (24 000 tep) |

| Emissions évitées | 46 500 t eqCO2/an |

| Consommation de sous-produits internes | 26 000 t/an |

| Consommation bois B | 75 000 t/an |

| Production totale de chaleur | 341 GWh/an |

| Production de chaleur renouvelable | 304 GWh/an |

| Investissement | 41 millions € |

Une très belle étape avant d’autres projets tous aussi ambitieux

Dans la poursuite des objectifs du groupe Saica vers la neutralité carbone du site en 2024, deux projets sont d’ores et déjà sur les rails. Le premier concerne la substitution complète du gaz naturel par du biométhane dans ses chaudières auxiliaires.

Les installations de production de biogaz de la papeterie, photo Frédéric Douard

Le second projet concerne l’installation en 2021 d’une nouvelle chaudière à biomasse et bois en fin de vie qui alimentera une turbine à vapeur et qui permettra au site de s’alimenter à hauteur de 30 % en électricité renouvelable.

Contacts :

- Directeur de l’usine SAICA Venizel : Renaud Guilianelli / +33 323 75 30 00 – renaud.guilianelli@saica.com – www.saica.com

- Chef de projet BERTSCHenergy : Christian Redl / +43 664 813 0952 – christian.redl@bertsch.at – www.bertsch.at

- Contact BERTSCHenergy dans les pays francophones : Claude Foltzer / +33 637 82 58 74 – claude.foltzer@bertsch.at

Frédéric Douard, en reportage à Venizel

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse