Danzer-France s’équipe d’une chaudière bois Polytechnik à régulation mathématique poussée

Article paru dans le Bioénergie International n°52 de novembre-décembre 2017

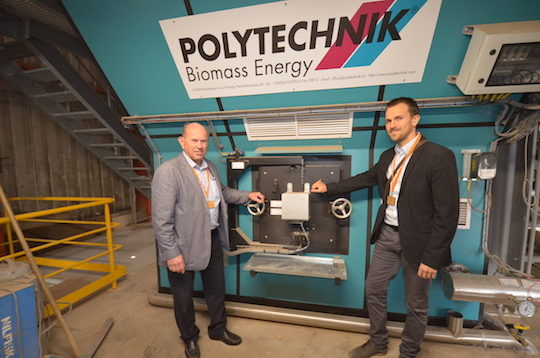

La nouvelle chaufferie biomasse ultra-moderne de Danzer-France à Souvans, photo Frédéric Douard

Hans-Joachim Danzer, pdg du groupe Danzer, Hans-Jörg son père, fondateur de l’entreprise lors de l’inauguration du site le 7 septembre 2017, photo Frédéric Douard

Sur la commune jurassienne de Souvans près de Dole, après dix-sept mois de travaux et 13 millions d’euros investis, Danzer, industriel autrichien spécialiste du bois dur depuis 1932, a inauguré son site de production français le 7 septembre 2017. Ce site, dénommé Jura Placages jusqu’en 2016, et désormais désigné par Danzer France, avait été acquis par le groupe Danzer en 1997, après que les entreprises aient travaillé ensemble dès le début des années 1960. Danzer, c’est neuf sites de production dans le Monde, une distribution dans 87 pays, 1600 salariés et 190 M€ de chiffre d’affaires en 2016. Cet investissement, qui comprend une chaufferie biomasse flambant neuve, répond à la demande croissante de tranchage épais de chêne pour le marché du parquet flottant en Europe. Dès 2018, ce sont 20 000 m³ de volume de grumes de chêne local qui seront ainsi transformées à Souvans à destination de clients de toute l’Europe.

Trancher le chêne au lieu de le scier

La particularité des surfaces de sol Danzer réside dans leur mode de production. Les surfaces de parquet sont habituellement sciées, mais chez Danzer elles sont tranchées, exactement comme dans le processus de placage traditionnel. Grâce à ce processus, qui ici se reproduit tous les 3 mm dans la grume de chêne, de 25 à 30 % de la matière première est économisée au lieu d’être perdue en sciure. Ceci constitue bien évidemment un atout majeur en matière de compétitivité, quand on sait que la matière première est choisie parmi les bois les plus précieux !

Feuilles de tranchage de chêne chez Danzer France à Souvans, photo Danzer

C’est en 2012 que Danzer a commencé à produire des tranchages épais pour le parquet. Et c’est à Souvans, dans les plaines du Jura, voisines des forêts bourguignonnes, au cœur d’un vaste massif forestier, que l’entreprise a décidé de développer sa production européenne, au plus près d’une ressource abondante et pérenne. Avec 25 embauches en 2017, l’unité de Souvans compte désormais 85 salariés et 2018 devrait voir l’arrivée de 25 personnes supplémentaires. Le groupe réalise également ce type de production en Europe dans son usine de Melnik en République Tchèque.

L’usine Danzer à Souvans dans le département du Jura, photo Frédéric Douard

Des équipements à la pointe de la technologie

En plus de mettre en place une trancheuse de placage haute précision conçue en interne par l’entreprise, la Danzer VS4000, des lignes de manutention robotisées et de nouveaux séchoirs adaptés, l’entreprise a donc aussi fait construire une toute nouvelle chaufferie de 5,5 MW à très haute efficacité pour alimenter ses processus en chaleur.

A gauche Wolfgang BAUER, responsable de POLYTECHNIK France, et Olivier JACKY, ingénieur projet chez POLYTECHNIK France, photo Frédéric Douard

Le choix du chaudiériste s’est porté vers un constructeur historique autrichien, Polytechnik, implanté en France depuis de nombreuses années. Polytechnik a ainsi fourni l’ensemble des technologies de production de chaleur, du convoyage du combustible à la cheminée.

Le grand écart au niveau du combustible

Les trois vis de dosage de bois de la chaudière POLYTECHNIK et en dessous les quatre vérins de grille chez DANZER FRANCE, photo Frédéric Douard

Le combustible disponible à Souvans est composé de deux sous-produits très différents : des écorces humides, pouvant atteindre plus de 55 % d’humidité en hiver, et des chutes de placage séchées artificiellement à 8 %. D’aucuns diraient que le mélange des deux se brûle très bien, sauf que dans la pratique de l’usine, et donc dans le cahier des charges présenté à Polytechnik par Danzer, la chaudière devait pouvoir faire face à des arrivées de l’un ou l’autre produit, non mélangés, dans un laps de temps très court, et ce sans avoir à recourir à quelconque intervention humaine pour adapter les réglages de combustion !

Pour répondre à ce périlleux exercice, Polytechnik a donc dû mettre en œuvre sa technologie de régulation de la combustion du bois la plus élaborée. Il a pour cela déployé deux technologies complémentaires : la mesure en continu du combustible à l’entrée de la chaudière, sur la base d’un capteur à micro-ondes, et une régulation dite MBR, basée sur des modèles mathématiques, un point que nous détaillerons techniquement plus loin.

Et pour garantir l’alimentation du foyer en combustible, la plus précise et la moins perturbante, Polytechnik a proposé une introduction par trois vis parallèles et indépendantes, à partir d’une trémie commune.

Un foyer à grille refroidie

La combustion est réalisée sur un foyer à grille mobile largement dimensionné en surface et volume pour couvrir toute la plage d’humidités possibles. Pour permettre le séchage des bois très humides, la chaudière est équipée d’un préchauffage de l’air primaire de 250 kW. Un refroidissement des grilles permet de gérer les situations de surchauffe qui peuvent advenir lorsque l’humidité du combustible s’avère très faible.

Combustion régulée mathématiquement dans la chaudière POLYTECHNIK des Ets Danzer-France à Souvans, photo Frédéric Douard

Le foyer est quant à lui équipé d’un recyclage des gaz de combustion, introduits selon les besoins au niveau de la grille de gazéification et/ou dans la zone d’oxydation. Ce dispositif, à déploiement variable, permet de contrôler la température de flamme, et donc de préserver la chaudière, de prévenir la vitrification des cendres et de maîtriser les émissions d’oxydes d’azote.

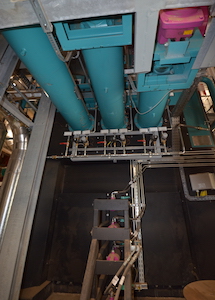

Conduites de recyclage des fumées de la chaudière POLYTECHNIK chez DANZER FRANCE, photo Frédéric Douard

Signalons également, cas rarissime sur une chaudière de cette puissance, la surveillance en continu de la partie basse du foyer par caméra, un outil fort utile pour gérer la dynamique d’avancement de la grille, ici partagée en quatre zones indépendantes, une « option » habituellement réservée aux chaufferies de plus de 15 MW.

La caméra de surveillance de la grille POLYTECHNIK chez DANZER FRANCE, un équipement rare dans ces « petites » puissances, photo Frédéric Douard

Pour le décendrage du foyer, Polytechnik, fort de la qualité de sa régulation et donc de la qualité de ses cendres, a proposé un décendrage en voie sèche.

Une gestion millimétrée des débits gazeux

Pour obéir de manière très précise aux consignes de la régulation MBR, les différents débits gazeux sont tous mesurés en pression différentielle : airs primaires, airs secondaires, recyclages de gaz de combustion, dépression foyer et cheminée. Ainsi mesurés, les débits entrants dans le foyer sont pilotés par des clapets à commandes électroniques, et les débits sortants pilotés par le variateur de vitesse du ventilateur d’extraction.

Mesure des pressions différentielles des flux de gaz de la chaudière, photo Frédéric Douard

Cette grande précision des débits gazeux permet à la chaudière de travailler avec un excès d’air proche de 1, avec donc les conditions maximales de rendement, le portant jusqu’à plus de 92 %.

Des émissions parfaitement maîtrisées

Pour le traitement des particules fines, la chaudière est équipée d’un séparateur cyclonique Polytechnik qui abat le taux de grosses particules (PM10) et d’un électrofiltre Scheuch qui abaisse le taux de fines particules (PM<2,5) à moins de 50 mg/Nm³ à 6 % d’oxygène, comme demandé dans le cadre du soutien BCIAT obtenu pour le projet.

Electrofiltre Scheuch chez Danzer France, photo Frédéric Douard

Une chaudière à huile thermique

L’alimentation des processus de l’usine étant initialement en huile thermique, c’est donc ce fluide caloporteur qui a été mis en œuvre par Polytechnik. Un échangeur vertical à tubes d’huile concentriques fait donc suite au foyer.

La chaudière à huile thermique POLYTECHNIK chez Danzer-France, photo Frédéric Douard

D’une capacité de transfert thermique de 4 700 kW, il est complété par un économiseur à eau de 800 kW, portant la puissance de l’installation à 5,5 MW. Toutes les surfaces d’échanges disposent d’un système de ramonage pneumatique à air comprimé.

Au fond le ballon d’expansion d’huile et devant les ramoneurs pneumatiques de l’échangeur de la chaudière POLYTECHNIK chez DANZER FRANCE, photo Frédéric Douard

Gros plan sur une régulation de combustion du bois très élaborée

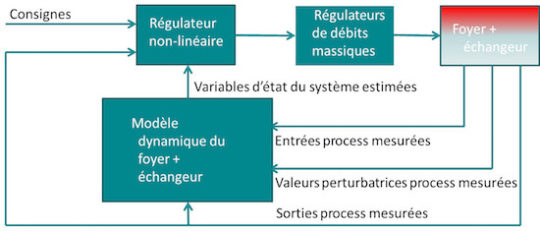

La régulation MBR est une régulation poussée basée sur un modèle mathématique établi à partir d’installations en eau chaude, en eau surchauffée, en huile thermique et en vapeur. Elle a été développée par Polytechnik :

- pour augmenter la plage d’humidité du combustible acceptable par la chaudière sans modification manuelle des paramètres,

- pour optimiser les émissions atmosphériques,

- pour améliorer le rendement lors de conditions de fonctionnement habituellement délicates (charge partielle et lors d’importantes variations de charge ou de combustible).

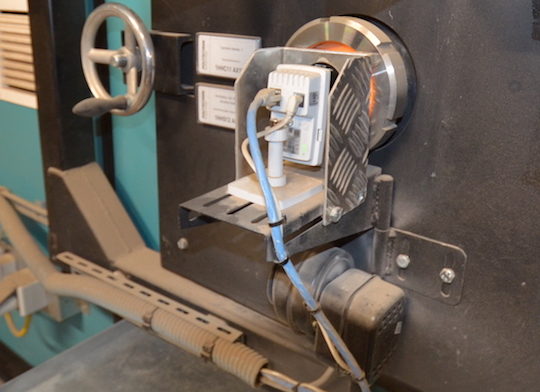

Elle permet un ajustement automatique des paramètres de combustion en fonction de l’humidité du combustible, mesurée en continu par une sonde SWR.

Sonde SWR de mesure en continu de l’humidité du bois en entrée de la chaudière POLYTECHNIK des Ets Danzer-France, photo Frédéric Douard

La régulation MBR est une alternative à la régulation PID (Proportionnelle, Intégrale, Dérivée) classique de Polytechnik. Pour rappel, une régulation PID est basée sur un algorithme de calcul qui délivre un signal de commande à partir de la différence entre la consigne et la mesure. Le basculement d’une régulation à l’autre sans interruption est possible automatiquement par activation et désactivation automatique ou manuelle de la MBR.

Les régulations classiques (PID) négligent la relation directe entre le foyer et l’échangeur de chaleur. Les régulateurs linéaires ne tiennent pas compte des caractéristiques non-linéaires des installations. Les perturbations mesurées ne sont pas compensées systématiquement.

Echangeur à huile thermique de la chaudière POLYTECHNIK chez DANZER FRANCE, photo F. Douard

La régulation MBR utilise un modèle mathématique non-linéaire et dynamique. Les régulateurs non-linéaires utilisent la méthode de linéarisation exacte entrée/sortie. Les perturbations mesurées sont compensées avant d’influencer les variables de processus mesurées. Les parties modélisées sont :

- lit de combustible : évaporation de l’eau et gazéification du combustible sec,

- combustion de la phase gazeuse : combustion du combustible sec,

- réfractaire : accumulation de chaleur dans le réfractaire,

- échangeur de chaleur : eau chaude, eau surchauffée, huile thermique ou vapeur.

En conclusion, la régulation MBR permet une réponse plus rapide aux variations de charge et de combustible :

- pas de réglage nécessaire lors des changements de propriétés du combustible,

- meilleure stabilité globale du système.

Elle permet également une variance faible du taux d’oxygène dans les fumées pour toutes les charges de la chaudière :

- rendement amélioré : une réduction de la consommation de combustible de 3 à 5 % a été mesurée,

- combustion améliorée avec des émissions de CO plus faibles.

La régulation MBR permet de maintenir une teneur en oxygène dans les fumées plus proche de la valeur de consigne. À gauche MBR, à droite régulation classique. Cliquer sur le graphe pour l’agrandir.

Elle permet encore une variance faible de la température dans la zone d’air secondaire pour toutes les charges de la chaudière :

- réfractaire préservé,

- combustion améliorée avec des émissions de CO plus faibles.

La régulation MBR permet de maintenir la température dans la zone de combustion secondaire plus proche de la valeur de consigne. À gauche MBR, à droite régulation classique. Cliquer sur le graphe pour l’agrandir.

Grâce à ces outils, Danzer France pilote son installation avec juste quatre personnes, pour un fonctionnement de l’usine en 2 x 8 heures sur 5 jours : trois conducteurs à tour de rôle et un ingénieur.

Visualisation de l’écran de supervision de la chaufferie Danzer à Souvans. Cliquer sur l’image pour l’agrandir.

Fabrice Langlet, directeur de l’usine Danzer France lors de l’inauguration du site le 7 septembre 2017, photo Frédéric Douard

Contacts :

- Danzer France : Fabrice Langlet, directeur – + 33 384 79 47 47 – fabrice.langlet@danzer.fr – www.danzer.com

- Polytechnik France : Wolfgang Bauer – w.bauer@polytechnik.fr – +33 232 30 42 86 – biomass.polytechnik.com/fr/

- Mesure d’humidité du bois en continu : Envea – +33 983 49 40 64 – france@swr-engineering.com – www.swr-engineering.com/fr

- Mesure de pression différentielle : www.micatrone.se

- Électrofiltre : Abdelaziz Berkoune – a.berkoune@wanadoo.fr – www.scheuch.com

Frédéric Douard, en reportage à Souvans

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse