À Quatre Champs, une petite unité de méthanisation très efficace en processus thermophile et cogénération

Article paru dans le Bioénergie International n°81 de novembre 2022

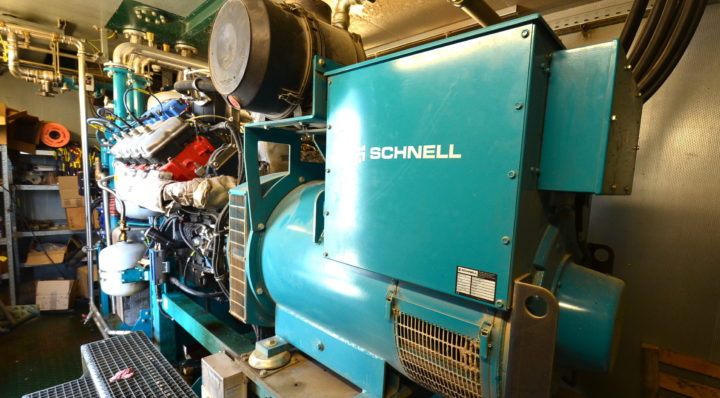

L’unité de méthanisation de la Sas de la Fournelle avec son module de cogénération, photo Frédéric Douard

Laurent Miquel, photo Frédéric Douard

Estelle et Laurent Miquel sont exploitants agricoles en polyculture et élevage lait hors sol sur la commune de Quatre-Champs dans le département des Ardennes. Leur exploitation, la SCEA Miquel, est située dans la région naturelle du Vallage, un plateau calcaire entaillé de nombreuses petites vallées aux pentes boisées à l’Est de la Champagne. En 2013, avec la crise du lait et de la viande, l’exploitation a été confrontée à la nécessité de se restructurer et de se diversifier pour subsister et s’est tournée vers la méthanisation, une nouvelle production pouvant se faire sans ressources supplémentaires.

Une exploitation en autonomie

L’exploitation couvre 300 ha dont 110 en cultures et 190 en herbe. Laurent y travaille avec un salarié, un apprenti et un prestataire extérieur. Estelle assure la partie administrative, en plus de son activité salariée extérieure. La production végétale principale se partage entre maïs ensilage, blé, seigle et semences. 45 ha de CIVE s’intercalent dans les cycles de cultures depuis la mise en place de l’unité de méthanisation en 2019. La production animale est assurée par un troupeau de 70 vaches laitières et 50 bêtes à l’engraissement pour un troupeau total de 450 bovins.

Ensilage de CIVE à Quatre Champs, photo Frédéric Douard

Les effluents, fumier et lisier représentent 60 % de la ration du digesteur. Le reste est constitué d’ensilages : 4 tonnes d’herbe, 4 tonnes de seigle et 3 tonnes de maïs par jour. Et pour booster le tout, 800 kg de Méthalia, un mélange énergétique de coproduits de pommes de terre et de céréales non valorisés en alimentation animale, sont ajoutés chaque jour. La ration s’établit donc à 25 tonnes par jour, soit 9125 tonnes à l’année.

La genèse du projet

À partir de 2013, Estelle et Laurent ont commencé à étudier le dossier biogaz. Or, une opportunité assez improbable se présentait, à savoir une conduite GRTgaz traverse leur exploitation à quelques mètres de la ferme. Malheureusement, leur projet qui se voulait en autonomie n’était pas assez important pour rentabiliser un poste d’injection de biométhane. L’option restante était donc la cogénération, avec comme fil directeur de rester en autonomie pour garantir rentabilité et sécurité d’approvisionnement dans le temps. Entre 2013 et 2018, ce sont six constructeurs qui auront été étudiés mais la rentabilité et un apport en fonds propres limité n’ont pas permis de financer les investissements.

L’unité de méthanisation de la Sas de la Fournelle, photo Frédéric Douard

Laurent et Estelle ont alors cherché un partenaire qui accepterait de monter un projet modulaire, avec le moins de génie civil possible, et constructible par étapes pour permettre à l’exploitant de réaliser le maximum de choses par lui-même, progressivement. C’est le constructeur des Hauts de France, AES Dana, qui a accepté. Le projet s’est réalisé pour un montant de 1,82 M€, avec 20 % d’apport. Les travaux ont démarré en juin 2018 et le moteur a été mis en service le 25 juin 2019. Tout le gros œuvre, hormis les cuves, a été réalisé par la Sas.

Une unité de méthanisation économiquement optimisée

L’installation de méthanisation commence par une trémie de dosage Legrand de 40 m³. Construite comme un module, elle intègre le local des pompes. Les fumiers et ensilages y sont introduits directement, alors que la CIVE de seigle, qui présente de grandes tiges, passe d’abord à la mélangeuse. Les produits sont ensuite broyés dans un Premix avant d’entrer dans le digesteur par le bas de la cuve pour limiter la flottaison des corps mal hydratés. Le piège à cailloux du broyeur est vidé tous les 3 à 4 jours, pour un volume de corps étrangers de trois seaux par semaine. Le digesteur de 2 500 m³ est équipé de trois agitateurs rapides. La cuve de stockage de 5 500 m³ dispose de deux agitateurs rapides, plus un autre à bras long sur prise de force pour brassage avant extraction du digestat. Pour permettre une éventuelle redondance des cuves, un circuit d’introduction dans la deuxième cuve a aussi été prévu.

Les deux cuves de la Sas de la Fournelle, photo Frédéric Douard

Les deux cuves sont isolées et équipées d’une couverture à double membrane avec filet. Et comme le biogaz est aussi stocké au-dessus du stockage, au moment des épandages, il est nécessaire de compenser le volume par une production accrue de gaz. Et toujours à propos des cuves, Laurent nous signale une astuce à prévoir lors de la construction des cuves : prévoir des trous de passage des mélangeurs évolutifs, à savoir qu’ils soient dimensionnés dès l’origine pour pouvoir accueillir un modèle plus gros d’agitateur si besoin par la suite.

La SAS assure la maintenance des équipements de l’installation, et au total, c’est un petit temps plein qui lui est nécessaire. La télésurveillance des installations et le suivi biologique sont aussi assurés par AES Dana qui peut ainsi répondre à des sollicitations ponctuelles sans se déplacer. La maintenance du moteur est assurée par la Société Tedom-Schnell au travers d’un contrat de maintenance complète.

Processus thermophile et grosses économies

Pour conforter la rentabilité de leur installation, Estelle et Laurent ont cherché à réaliser toutes les optimisations possibles et la première d’entre elles concerne le processus même ! Après la prise en main du processus la première année à 42 °C, les choses se passant bien, avec une bonne compréhension des phénomènes, AES Dana a autorisé Laurent à monter en production en montant sa température jusqu’à 52 °C. Si ce mode de conduite est à réserver aux exploitants bien investis et maîtrisant parfaitement les réactions biologiques, du fait d’une température proche de la cuisson de la flore bactérienne, il est aussi plus performant en termes de digestion et donc de production de gaz par unité de matière.

L’incorporateur et le local des pompes intégré dans le même module, photo Frédéric Douard

Pour la Sas, ce passage en mode thermophile a permis de réaliser une somme insoupçonnée d’économies d’exploitation. Pour commencer, une meilleure digestion veut dire moins d’intrants pour la même production de gaz. En pratique, à Quatre-Champs, cela s’est traduit par une diminution de trois tonnes de maïs chaque jour dans la ration. Une meilleure décomposition veut aussi dire un digestat plus liquide et un besoin en eau moins important. À Quatre-Champs, l’apport initial de 5 tonnes d’eau par jour a été supprimé, ce qui a représenté une économie de 1,2 €/m³ d’eau, plus 4 €/m³ à ne plus épandre, et 4 à 5 ampères de moins par agitateur avec un digestat plus liquide qui a fait gagner 15 € par jour d’électricité. Moins de matière, c’est aussi moins d’usure et moins de consommables.

Ajoutons à cela la mise en fonctionnement de l’incorporateur 13 h par jour, en heures creuse le plus possible, et au total, le passage en thermophile, avec la même production de gaz, a permis un gain de 50 000 € par an sur le résultat ! Et une matière mieux digérée, c’est aussi moins d’adventices.

Le module de cogénération

Le module de cogénération a été fourni par la société Tedom-Schnell. Il est équipé d’un moteur Scania V8 qui développe de quoi produire 340 kWé, sachant que jusque-là le contrat d’injection était de 250 kWé. Toujours dans un souci d’économie, les exploitants ont négocié un stock de pièces sur place pour les petites pannes, afin d’éviter de déplacer le service après-vente du constructeur pour les interventions faciles à réaliser. Le moteur donne toute satisfaction avec un fonctionnement réalisé de 8 530 h en 2021. Les charbons en amont sont remplacés une fois par an, alternativement deux fois 500 kg.

Le module de cogénération, photo Frédéric Douard

Et comme la conduite de la méthanisation en thermophile a généré une économie de matière, toujours en restant en autonomie, cela permet aujourd’hui à la Sas d’augmenter sa production d’énergie en passant fin 2022, à une production de 340 kWé.

Le moteur de cogénération, photo Frédéric Douard

Une valorisation de la chaleur qui a du succès

Au départ du projet, si la prime chaleur venait juste d’être supprimée, l’installation d’un séchoir à plat n’en a pour autant pas été abandonné, et il a même permis l’attribution d’une subvention par l’ADEME de 13 % sur l’ensemble des installations. Le séchoir quant à lui, en suivant les étapes progressives de construction par la Sas, n’a pu être installé qu’en juin 2021, hors budget initial, après que le cœur de la partie méthanisation ait pu être terminée. Un réseau de chaleur de 700 mètres avait aussi été créé dès le départ pour desservir deux maisons et la salle de traite situées en contre-bas.

Le séchoir à plat de la Sas de la Fournelle, photo Frédéric Douard

Le séchoir, de technologie HSR, est constitué d’un plancher à grille perforée de 144 m². Positionné à 30 cm au-dessus du sol, il assure le séchage à 40 °C de balles de foin, blé, maïs, méteil, soja, sarrasin et bois-énergie pour l’exploitation, mais surtout pour des tiers. Les matières y sont positionnées sur un mètre d’épaisseur pour les céréales et jusqu’à deux mètres pour les fourrages, puis sont retournées au chargeur.

Le dessous du plancher chauffant et soufflant, photo Frédéric Douard

Les prestations de séchage commencent à avoir du succès dans la région notamment pour les agriculteurs biologiques qui n’avaient pas où aller pour des petits volumes. Et comme à la coopérative locale, la prestation de séchage ne commence qu’à partir de 500 tonnes, car il faut nettoyer toute l’installation, aujourd’hui, la coopérative renvoie les demandes pour des petits volumes de séchage vers Laurent qui assure donc un service local complémentaire ! Ces équipements d’un montant de 150 000 € ont été montés par la SCEA qui a également construit le bâtiment qui l’accueille.

Le déshumidificateur d’air du séchoir, photo Frédéric Douard

Un bilan finalement bien positif

Alors que ce projet fut au départ bien mal engagé du point de vue strictement économique, avec beaucoup d’auto-construction et d’intelligence dans la conduite, il est devenu profitable, ce qui a sauvé l’exploitation, pari réussi !

Parmi les retours d’expérience que nous a confiés Laurent, il faut d’abord retenir le bon dimensionnement des installations au regard des ressources disponibles sur la ferme. Ensuite, le processus choisi, en thermophile convient très bien pour les petites fermes avec beaucoup de fumier pailleux, si toutefois les exploitants trouvent les capacités de maîtriser ce processus qui demande une certaine attention.

Laurent fait également part des très bons conseils divulgués par AES Dana et leur implication pour parvenir à un projet rentable malgré des conditions de taille a priori insuffisantes. Il ajoute « AES Dana était cher au départ, mais ce sont de bons techniciens, très disponibles et ils proposent des solutions très adaptables. Si c’était à refaire, je referai la même chose, toujours avec eux ! »

Le ventilateur de séchage, photo Frédéric Douard

Contacts :

- Sas de le Fournelle : 03 24 30 36 02 – methalafournelle@gmail.com

- Méthanisation : www.aesdana.com

- Cuves béton : www.bio-dynamics.be

- Cogénération : Bernhard Pfefferle - b.pfefferle@tedom-schnell.fr – www.tedom-schnell.de/fr/

- Séchage : www.agrimanu.fr – www.heutrocknung.com/fr/

- Réseau de chaleur : www.thermaflex.com

- Terrassier : www.sarl-locard.fr

Frédéric Douard, en reportage à Quatre-Champs

En savoir plus ur le séchage en agriculture : www.segrafo.com

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse