Méthanisation en voie sèche et séchage de bûches au Gaec des Hautes Marettes

Article paru dans le Bioénergie International n°55 de mai-juin 2018

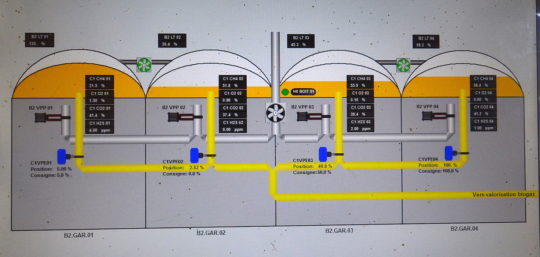

Les quatre garages NASKEO-METHAJADE au Gaec des Hautes Marettes, photo Frédéric Douard

Antoine Chopin, responsable de l’atelier méthanisation au Gaec des Hautes Marettes, photo Frédéric Douard

Le Gaec des Hautes Marettes regroupe six associés près de Rennes : Antoine et Jacques Chopin, Franck et Daniel Merel, ainsi que Vincent et Benoît Crocq. Pour valoriser les effluents d’élevage de leur exploitation, ils étudient dès 2012 les voies de la méthanisation, ce qui les conduira vers un modèle en voie sèche discontinue avec cogénération. Pour valoriser la chaleur récupérée sur le moteur, le Gaec s’est associé avec un producteur de bois de chauffage.

Sept années d’investigations avant la mise en service

En 2010, Antoine Chopin est salarié agricole sur une unité de méthanisation. Intéressé par le concept, en 2011 il entame avec le GAEC des Hautes Marettes et la communauté de communes du Pays de Châteaugiron une réflexion sur la méthanisation des boues de la station d’épuration de la commune. Le projet n’aboutira pas pour des raisons économiques.

Les installations biogaz au Gaec des Hautes Marettes sous l’oeil du chef, photo Frédéric Douard

Non découragés et après de nombreuses visites en vue de faire cela chez eux cette fois, considérant la nature des effluents de leur exploitation et leur localisation, le choix des associés du Gaec se porte vers la méthanisation en voie sèche discontinue.

Pour ce projet dont l’investissement se monte à 1,6 M€, le Gaec a bénéficié de 325 000 € de subventions dans le cadre du Plan Biogaz breton et de 200 000 € d’avance remboursable. Le financement du projet a été supporté par le Crédit Mutuel de Bretagne.

Le séchage de bois bûche permet de valoriser la chaleur de cogénération, photo Frédéric Douard

C’est l’entreprise Naskéo Environnement qui a été retenue pour réaliser les parties administratives et financières, la construction et la mise en service. Le permis de construire a été obtenu en avril 2015 et les démarches pour le raccordement électrique ont abouti en janvier 2016. Les travaux ont démarré en juillet 2015, le premier chargement est intervenu en mars 2017 et en mai 2017, l’unité a injecté ses premiers kWh dans le réseau Enedis.

Une exploitation agricole avec trois sites et trois troupeaux

Le Gaec est le regroupement de trois anciennes exploitations sur une surface de 300 ha. Chaque site, réparti entre les associés, est aujourd’hui spécialisé sur un type d’élevage :

- 200 vaches laitière à Saint-Aubin-du-Pavail,

- 1000 chèvres laitière à Châteaugiron,

- 150 taurillons à l’engraissement à Noyal-sur-Vilaine, site qui accueille désormais aussi la méthanisation en complément d’activité.

L’atelier taurillons du GAEC des Hautes Marettes, photo Frédéric Douard

Le fumier des deux sites laitiers qui produisent les deux tiers des effluents, est donc transporté par tracteur vers le site de méthanisation, sur 4 km pour le fumier de vaches et sur 8 km pour le fumier de chèvres. Cette contrainte majeure du projet mobilise, avec le retour du digestat aux champs, l’équivalent d’un temps plein réparti entre les associés, mais les nécessités d’implantation et d’exploitation de l’unité de méthanisation faisaient de Noyal le site le plus adapté.

Fumier bovin, photo Frédéric Douard

Avec ses 5 000 tonnes d’effluents par an, le Gaec est autonome à 100 % pour alimenter son unité de méthanisation. La ressource est composée de :

- 2 000 tonnes de fumiers caprins,

- 1 000 tonnes de fumiers de vaches,

- 1 500 tonnes de fumier de taurillons,

- 250 tonnes de CIVE,

- 150 tonnes de menues pailles,

- ce à quoi il faut ajouter les 1 800 m³ d’eau de pluie nécessaires à l’aspersion des garages digesteurs.

Pour les raisons de transport, il est apparu inopportun d’utiliser les effluents liquides notamment des vaches laitières et ceux-ci sont épandus traditionnellement.

Balles de menue-paille, photo Frédéric Douard

Concernant la menue paille, le prévisionnel en envisageait 50 tonnes dans la ration annuelle, sur la base de la récolte de céréales de l’exploitation, à raison de 1,5 tonne récupérée à l’hectare. Mais dès que l’information sur la création de l’unité de méthanisation a été connue, plusieurs agriculteurs biologiques sont venus voir Antoine, l’associé en charge de la méthanisation, pour lui proposer de recueillir les menues pailles sur leurs champs, car cela élimine une grosse partie des graines d’adventices et limite ainsi les travaux de désherbage. De fait aujourd’hui, la ration annuelle intègre trois fois plus de menue paille pour le plus grand bénéfice de tous, y compris de la méthanisation dont elle constitue un intrant riche en graines et donc en énergie. C’est l’entreprise Saffray basée à Corps-Nuds qui réalise cette collecte avec un récupérateur Thiérart.

Moissonneuse-batteuse des Ets Saffray avec récupérateur de menue-paille Thiérart, photo Ets Saffray

Pour le stockage des intrants, le site dispose de deux silos à plat de 9 × 25 mètres et d’une fumière de 30 × 25 mètres. Les 500 balles de menue paille sont stockées au sec.

Les installations de méthanisation

L’installation de digestion est positionnée au centre d’une plateforme bétonnée de 2 800 m². Elle est composée de quatre garages étanches de 26 m de long, 5,5 m de large et de 5,5 m de haut. Chaque garage fonctionne avec 400 tonnes d’intrants par cycle d’environ 42 jours. La température y varie entre 43 et 48 °C. elle y est maintenue par un plancher chauffant constitué de cinq kilomètres de tuyaux, alimentés par le réseau de chaleur.

L’arrière des garages et vue sur la cuve d’aspersion, photo Frédéric Douard

Le substrat est arrosé à partir d’une cuve à percolât de 200 m³ située à l’arrière des garages et chauffée à 44°C. Elle est alimentée par l’’eau de pluie récupérée sur les bâtiments du site et sur la plateforme, ce qui est suffisant au vu de la pluviométrie qui est de 695 mm par an. L’arrosage est régulé par l’automate Naskéo Environnement de manière à maintenir un taux d’humidité de 80 %. Pendant la durée du cycle, l’automate n’injecte au maximum que 70 m³ d’eau par garage. Passé cette quantité, l’arrosage n’est permis que si du jus percole et ruisselle du garage. La quantité de percolât est mesurée par un débitmètre et c’est cette même quantité qui peut être réinjectée.

Le gaz est récupéré sous une première bâche qui couvre le garage et qui fait office de gazomètre. Une seconde membrane maintenue en pression par des ventilateurs, assure l’isolation thermique du toit et évite l’accumulation d’eau de pluie.

Interface de contrôle et commandes des garages de méthanisation, photo Frédéric Douard. Cliquer sur l’image pour l’agrandir.

Un roulement est établi entre les garages de manière à lisser la courbe de production du biogaz, ce qui conduit à vider et remplir un garage tous les 10 à 11 jours. Le digestat extrait est stocké sur champs en attendant la période d’épandage. Le ratio entre intrants et digestat est de 930 kg par tonne entrante, eau comprise. Sur l’exploitation, ce sont ainsi 6 230 tonnes de digestat qui sont produits à l’année, ce qui a permis de diviser par deux les apports d’ammonitrates d’origine chimique sur l’exploitation.

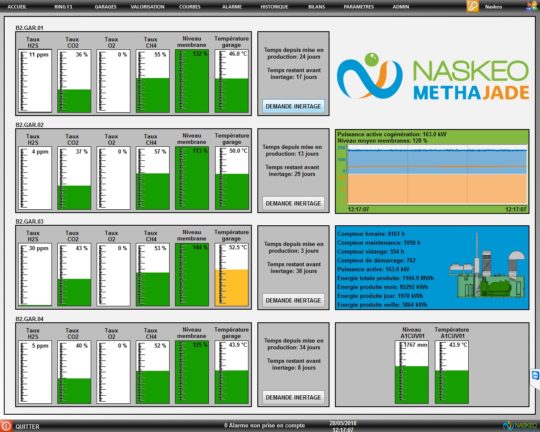

Interface de pilotage de la méthanisation au GAEC des Hautes Marettes, photo Naskéo. Cliquer sur l’image pour l’agrandir.

C’est Naskéo qui réalise les analyses biologiques et qui peut réorienter la recette, la préparation ou d’autres facteurs en conséquence. Mais visiblement Antoine, qui avait déjà de l’expérience en méthanisation, se débrouille très bien car le taux moyen de méthane dans son biogaz fleurte avec les 57 %… une très belle performance !

La production d’énergies

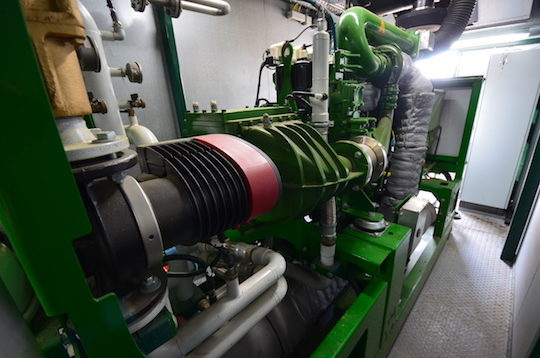

Après la mise en service en mai 2017, l’unité a atteint une puissance moyenne de 140 kWé au bout de trois mois, et depuis le moteur fonctionne à plein régime et produit ses 160 kWé en continu, avec une disponibilité de 97 % en moyenne.

Le moteur de cogénération 2G ENERGY, photo Frédéric Douard

La production d’électricité est de 1,2 GWhé/an, ce qui équivaut à la consommation de 240 foyers hors chauffage. Le prix de vente est de 21 c€/kWh.

La valorisation de la chaleur

Le certificat ouvrant droit à l’obligation d’achat de l’électricité pour le projet avait été obtenu en janvier 2016 alors qu’existait encore le dispositif de prime à la valorisation de la chaleur. Or sur le site de Noyal, le Gaec n’avait pas de besoin en chaleur hormis très marginalement le chauffage de la maison d’Antoine.

Le module de cogénération 2G Energie au Gaec des Hautes Marettes, photo Frédéric Douard

De plus le processus de méthanisation par voie sèche ne consomme pas beaucoup de chaleur. En effet, à part les 1 800 m³ d’eau de pluie à monter de 10 à 44°C, le chauffage par le sol des garages n’est quasiment pas sollicité.

Système de recirculation des jus mis en place par Naskéo – système RING avec pompe unique et anneau de recirculation permettant de mutualiser plusieurs pompes en une, photo Frédéric Douard

Il restait ainsi environ 85 % de chaleur à valoriser (plus de 850 MWh/an) et c’est sur les conseils d’Abibois, l’association qui gère la marque Bretagne Bois Bûches, que le choix s’est porté vers le séchage de bûches. Une étude technico-économique sur cette solution réalisée en 2014 a débouché en 2015 sur une contractualisation avec l’entreprise Bois Énergie 35 également implantée sur la commune et membre du label de qualité Bretagne Bois Bûches.

Et c’est le système Lauber L-ENZ, une solution simple, sans génie civil et donc peu onéreuse, qui a été retenue. Le partenariat avec Bois Énergie 35 consiste à sécher 2 000 stères par an avec partage des investissements : le Gaec a fait l’acquisition de la centrale de soufflage d’air chaud Lauber L-ENZ, ici une unité de 80 kW avec deux bouches, et Bois Énergie 35 a investi dans les conteneurs de séchage.

La centrale Lauber L-ENZ est un ventilo-convecteur alimenté en eau chaude par la centrale de cogénération via une branche du réseau de chaleur. L’air ainsi chauffé circule vers les conteneurs par des gaines souples et passe dans le plancher à double fond perforé des conteneurs avant de traverser le bois pour ressortir.

L’une des bennes à double plancher LAUBER pour le séchage des bûches, photo Frédéric Douard

Cette activité a démarré en avril 2018 et c’est le deuxième partenariat de ce type que l’entreprise Bois Énergie 35, conclut avec un site de méthanisation agricole à Noyal-sur-Vilaine. Elle l’avait déjà fait en 2017 avec le Gaec Lamoureux avec le même équipement.

La centrale de ventilation LAUBER peut alimenter simultanément deux conteneurs, photo F. Douard

Le temps de travail

La préparation des intrants demande une demi-journée de travail tous les 10 jours, une semaine avant la date de chargement d’un digesteur. Le fumier est passé à l’épandeur avec incorporation d’ensilage et de 15 balles de menue paille. Une journée est nécessaire pour vider le digestat, recharger le garage et faire un peu de nettoyage. Sinon une heure par jour est suffisante pour réaliser les contrôles et les tâches quotidiennes.

Le digestat au Gaec des Hautes Marettes, photo Frédéric Douard

C’est aussi Antoine qui réalise les vidanges du moteur 2G, tous les 700 heures, mais c’est l’équipe de maintenance de 2G Énergie qui réalise les maintenances toutes les 2 000 heures. Des maintenances ponctuelles sont également réalisées par Naskéo. Notons enfin qu’une bonne complémentarité s’est construite avec les autres associés qui assurent la conduite de l’installation un dimanche sur deux pour libérer Antoine.

Contacts :

- Gaec des Hautes Marettes : Antoine Chopin – chopinantoine@orange.fr

- Naskéo Environnement – +33 249 09 84 00 – naskeo.com

- Etienne Joubert – – etienne.joubert@naskeo.com

- François Haumont – francois.haumont@naskeo.com

- 2G Energie – Tél. : +33 223 278 666 – info@2-g.fr – www.2-g.com/fr

- Sécheurs Lauber L-ENZ : Patrick Magne – magne-patrick@wanadoo.fr – + 33 610 462 957 – www.zmtechnik.ch

- Bois Énergie 35 : +33 299 042 935 – info@bois-energie35.fr – www.bois-energie35.fr

- ETS Saffray : +33 299 440 097

- Récupérateur menue-paille : www.menuepaille.fr

Frédéric Douard, en reportage à Noyal-sur-Vilaine

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse