Biogaz Pévèle, modèle de centrale biométhane en voie solide continue avec épuration par lavage à l’eau

Article paru dans le Bioénergie International n°82 de décembre 2022

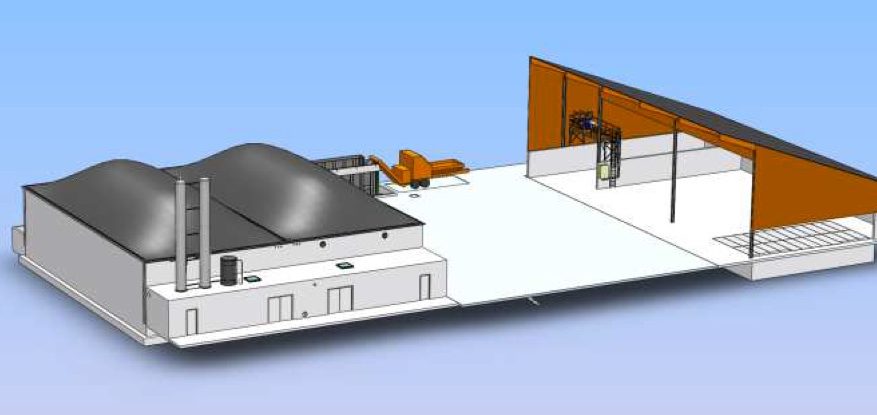

La centrale biométhane de Wannehain, photo Biogaz Pévèle

Située à Wannehain près de Lille, première unité de méthanisation agricole à avoir été mise en service dans les Hauts-de-France, Biogaz Pévèle est aussi une installation où les pratiques agricoles ont rencontré celles de l’industrie, ce qui a conduit à rassembler un ensemble des particularités peu communes. Tout d’abord, elle a été conçue et construite par son exploitant, Pierre Pollet, ingénieur en mécanique et agriculteur. Ensuite, à sa construction, elle faisait partie des rares installations agricoles en Europe à utiliser le processus de digestion en voie sèche continue, une technologie plutôt industrielle et utilisée pour la méthanisation des déchets ménagers. Enfin, elle faisait aussi partie des très rares unités de méthanisation agricole en Europe à purifier son biogaz par lavage à l’eau !

Le projet Biogaz Pévèle

Pierre Pollet a commencé à travailler sur le projet en 2010 alors qu’il allait tout juste reprendre l’exploitation agricole familiale au départ en retraite de son père, et ce, après une carrière de dix années comme ingénieur dans l’industrie. Or, avec la formation qui était la sienne, il ne se voyait pas reprendre cette ferme de 120 ha de l’agglomération lilloise en exploitant uniquement la production de lait des 55 vaches laitières, car il y avait du potentiel d’évolution. Pour lui, cette reprise d’activité ne pouvait se faire qu’avec une plus-value mettant à profit ses compétences et son expérience d’ingénieur des Arts & Métiers.

La centrale biométhane au sein de l’exploitation agricole à Wannehain, photo Biogaz Pévèle

Après avoir visité plusieurs installations à l’étranger, il constate rapidement que l’exploitation familiale est trop petite pour un tel projet et dès l’année suivante, il réunit trois autres exploitations agricoles en polyculture et élevage de taille intermédiaire autour de la ferme familiale, l’ensemble totalisant 250 vaches laitières, pour créer la Sarl Biogaz Pévèle.

Après l’étude d’un projet en cogénération qui s’est avéré non-rentable, le choix s’est orienté vers l’injection, notamment suite à la mise en place du premier tarif d’achat de biométhane en 2011, et à la proximité géographique avec l’agglomération lilloise.

Au vu de la faible humidité des intrants mobilisables sur les exploitations associées, et du peu d’espace disponible pour une telle implantation dans la ferme familiale située dans le village, le choix s’est porté sur la voie solide. Ensuite, par souci d’efficacité maximale du processus, le choix d’une digestion thermophile s’est imposé. Ceci impliquait alors un système en continu, une technologie en même temps plus séduisante du point de vue technologique pour l’exploitant-ingénieur que de simples hangars-digesteurs. Et comme cette technologie n’existait que pour l’industrie, ou alors à des prix prohibitifs, Pierre a décidé de décliner ce principe à petite échelle pour le premier projet de méthanisation agricole de France en voie sèche continue.

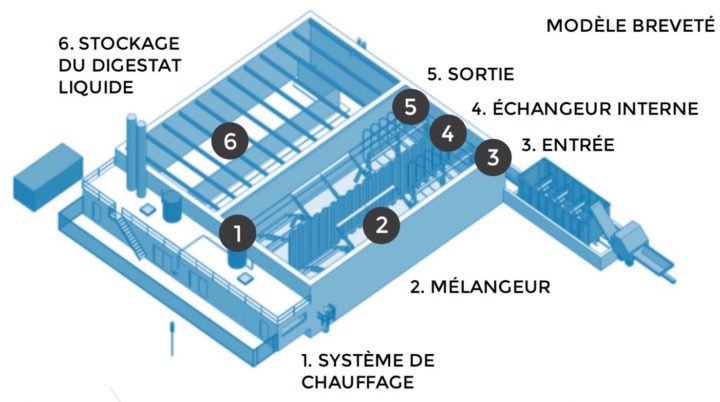

Dessin du projet Biogaz Pévèle

Durant deux années complètes, 2012 et 2013, Pierre a ainsi conçu une installation alors unique, avec l’obsession de valoriser au maximum le pouvoir méthanogène des intrants, et de réduire au minimum les besoins énergétiques, le tout pour apporter la meilleure plus-value possible aux quatre exploitations laitières.

La centrale de Wannehain

Ce projet en déclaration ICPE mobilise environ 11 500 d’intrants par an : 4000 tonnes de fumier pailleux, 2000 tonnes de lisier, 3000 tonnes de restes de légumes et de cultures, 1000 tonnes de sous-produits agroalimentaires solides et liquides, et 500 tonnes d’issues de céréales. Mais comme l’installation ne peut fonctionner qu’en voie sèche, avec un taux de matière sèche moyen en entrée de 25 %, le lisier est séparé par une presse à vis avant introduction dans le digesteur, et de fait, il reste moins de 10 000 tonnes de solides à passer dans le digesteur. Ici les CIVE d’hiver ont d’emblée été exclues, car les sols de la région sont trop humides au moment de leur récolte, et les CIVE d’été également pour ne pas concurrencer la nourriture des troupeaux.

Les intrants solides chez Biogaz Pévèle, photo Frédéric Douard

Cuves à intrants liquides à Wannehain, photo Frédéric Douard

Les équipements techniques, d’un montant total de 3 millions €, sont composés :

- d’un bâtiment carré en béton de 25 m de côté, partagé en trois parties : un digesteur de 1 200 m³ ; un post-digesteur suivi d’un séparateur de phase et d’une cuve à digestat liquide de 1 200 m³ ; et une partie technique abritant les équipements électriques et de commande, une chaudière de 90 kW, une pompe à chaleur et un épurateur d’une capacité d’épuration de biogaz de 300 m³/h par lavage à l’eau,

- d’un broyeur rapide à marteaux où passent tous les intrants, et qui verse dans une trémie d’incorporation à fond mouvant,

- d’un bâtiment à charpente bois qui abrite un séparateur de phase pour le lisier et un stock tampon d’intrants,

- d’une fosse à lisier enterrée de 200 m², de deux cuves aériennes de 40 m³ pour les intrants liquides et d’une torchère. Notons que la phase liquide du lisier est évacuée dans le post-digesteur,

- et enfin de trois réservoirs déportés à digestat liquide de 1 000 m³ chacun.

Les installations techniques de Biogaz Pévèle, photo Frédéric Douard

Le digesteur a été conçu tel un couloir en U, avec circulation des matières par un piston hydraulique et agitation lente par deux arbres horizontaux de 25 m de long équipés de pales en Hardox® de 5 m de diamètre. Grâce au broyage et à la conduite de la digestion thermophile, le rendement de méthanisation est de 100 % du pouvoir méthanogène des intrants.

Le broyeur rapide et la trémie d’introduction des solides à fond mouvant, photo Frédéric Douard

Séparation de phase du lisier à Wannehain, photo Frédéric Douard

Le procédé permet de valoriser 9000 tonnes de digestat par an sur 500 hectares, ce qui représente une économie de 120 à 150 tonnes d’ammonitrates par an pour les quatre exploitations associées, et trois exploitations partenaires. Les échanges se font sur la base d’une tonne de fumier contre une tonne de digestat, l’épandage du digestat liquide étant réalisé par Biogaz Pévèle avec un automoteur et facturé.

L’injection de biométhane a débuté en mars 2015 à 4 bar dans le réseau GRDF. Après une phase de montée en puissance, le volume moyen injecté est aujourd’hui de 100 Nm³/h et de 8 GWh/an. La qualité actuellement demandée, et ce jusqu’en 2023, est du gaz B (à 90 % de CH4), mais le réseau de distribution du secteur passera en gaz H dès l’an prochain (à 97 % de CH4). Aucune modification des installations ne sera nécessaire pour cela, juste une modification du réglage de l’épurateur, et en particulier du temps de contact entre eau et gaz. Notons que le volume d’injection n’est pas entièrement régulier sur l’année, mais subit une baisse de 35 à 45 % de la demande au cœur de l’été, entre le 14 juillet et le 15 août, car la consommation du secteur est principalement résidentielle.

Les installations fonctionnent avec 1,5 ETP, réparti entre un associé et deux salariés. La disponibilité constatée des équipements est de 99 % et le rendement énergétique, énergie produite moins énergie consommée, est de 92 %.

Devenir constructeur d’unités de méthanisation

Fort de son expérience personnelle de conception, construction et exploitation de sa propre unité de méthanisation, Pierre Pollet a rapidement imaginé de poursuivre cette aventure industrielle au-delà de sa ferme en proposant son savoir-faire d’ingénieur et de concepteur pour développer parallèlement une activité de fourniture clé en main d’unités de méthanisation. C’est ainsi qu’en 2016, un an après la mise en service de Biogaz Pévèle, avec le soutien et la participation de partenaires industriels régionaux, il crée avec deux associés la société CH4 Systèmes basée à Ennevelin à 15 km de Wannehain.

L’ensemble du processus tient sur une surface réduite, photo Frédéric Douard

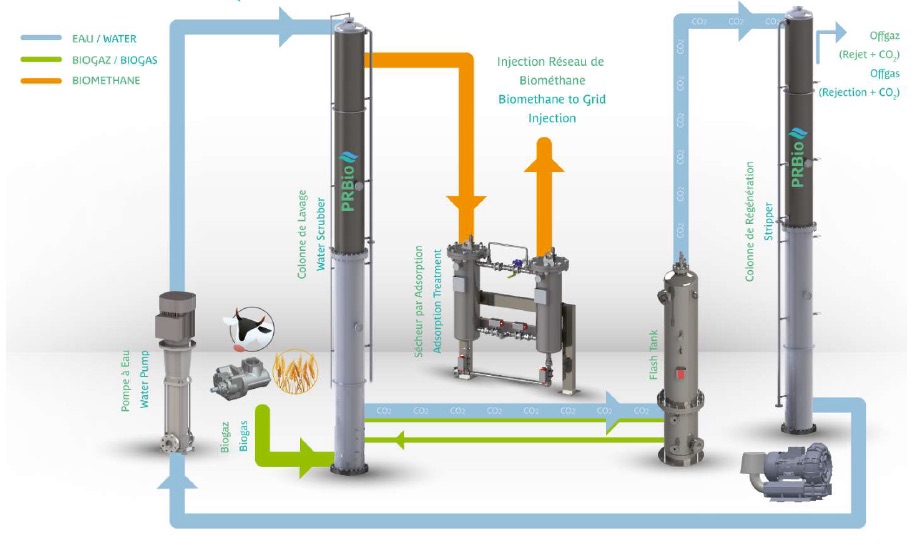

La société se veut fournisseur d’une solution spécifique de méthanisation en voie sèche continue thermophile Made in France. En 2019, afin de pouvoir proposer une solution complète aux porteurs de projets, CH4 Systèmes décide avec des partenaires industriels de la région, de créer la société PR Bio. Celle-ci est spécialisée dans l’épuration de biogaz par lavage à l’eau ou par filtration membranaire, selon les situations. Cette même année, les quatre premiers équipements d’épuration seront vendus. PR Bio, également installée dans les locaux d’Ennevelin, est dirigée par Benoit Tyrion.

Depuis lors, CH4 Systèmes propose l’installation clé en main, la formation et le suivi de l’exploitant par contrats de maintenance avec surveillance 24 h/24 avec son partenaire et colocataire PR Bio. Et pour se différencier sur le marché, outre sa spécificité technologique de la voie sèche thermophile, l’entreprise affiche clairement une politique des systèmes robustes, hautement qualitatifs, fiables, et à la fois compacts et garantissant avec peu de maintenance un fort rendement méthanogène et une faible consommation énergétique.

Les installations de purification du biométhane par lavage à l’eau chez Agriberry, photo Frédéric Douard

En 2022, CH4 Systèmes et PR Bio comptent à elles deux 17 références en France, pour des unités de méthanisation en voie sèche continue, ou pour des épurateurs par lavage à l’eau ou par membranes : BioGaz Pévèle-59, Aix-Energie-59, Biométhan Seg-49, Pré-du-Loup-62, Agriberry-18, Méthalayou-64, Métha’Agri-61, Neubourg-27, Aix-Energie-59, Méthathis-61, Sud Oise Energie-60, Bio Energies 7VT-62, Energie Verte du Bayard-59, Biostrevent-59, Agri Méthane en Ouche-61, Centrale Biogaz du Chalonnais-51 et Centrale Biogaz de Lugère-45.

Une technologie particulièrement pertinente pour la digestion des solides

Le digesteur CH2 Systèmes en U est une solution deux fois plus compacte qu’un digesteur continu linéaire. Son processus est également plus rapide qu’un digesteur continu linéaire ou qu’une voie liquide. Son encombrement réduit tout d’abord l’impact foncier de l’installation. Ensuite, du point de vue de la consommation énergétique, la compacité du digesteur réduit sa consommation thermique qui n’est que de 1,8 % du biométhane produit. Sa consommation électrique est également maîtrisée avec un processus qui n’utilise que 11 kWé au total, soit deux fois moins qu’une installation en infiniment mélangé. La voie sèche évite également de transporter et de stocker beaucoup d’eau pour rien.

Schéma de principe de la méthanisation par digesteur en U chez Biogaz Pévèle

Les systèmes de broyage, de circulation et de brassage utilisés sont tous très tolérants aux corps étrangers, très fréquents dans les fumiers. La solution permet de travailler jusqu’à 30 % de matière sèche, et au-delà, notamment en été, du digestat liquide est incorporé dans la trémie d’alimentation pour rester en deçà de cette valeur limite.

Introduction continue dans le digesteur depuis la trémie et bout d’arbre du premier agitateur, photo Frédéric Douard

Enfin, le processus est également très résilient aux variations de ration et les températures de digestion, de 55 °C dans le digesteur et de 40 °C dans le post-digesteur, permettent de produire le maximum de gaz possible en un temps record de 30 jours seulement, une production dont 75 % est réalisée sur 10 jours !

Une technologie d’épuration éprouvée et résiliente

Le lavage à l’eau est robuste, performant et facile d’utilisation. Cette technologie d’épuration très ancienne est éprouvée depuis plusieurs décennies pour le biogaz. Ce procédé de séparation par absorption des indésirables utilise les propriétés de l’eau à dissoudre, ou pas, les composants d’un gaz, selon les différences de solubilité de ces composants à une pression donnée (Loi de Henry).

Anneau de Raschig dans la colonne de lavage de Wannehain, photo Frédéric Douard

Dans le cas du biogaz, celui-ci est introduit en bas d’une colonne de lavage de 12 m de haut en pression à 7 bar, qu’on appelle colonne d’absorption. Là, au contact de l’eau, le CO2 contenu dans le biogaz (environ 45 % du biogaz) se dissout dans le liquide de lavage, mais pas le CH4 qui est moins soluble dans ces conditions. À ce stade, on pourrait comparer l’opération à la fabrication d’une eau gazeuse. Précisons que le contact entre gaz et eau est optimisé par la présence de médias en plastique aussi appelés anneaux de Raschig.

Le méthane est récupéré en haut de cette colonne alors que l’eau gazeuse est dirigée vers une tour de dégazage à 2,5 bar, flash tank en anglais, ou le CO2 se regazéifie. Il remonte ensuite avec l’eau vers le haut d’une colonne de régénération qui est quant à elle à la pression atmosphérique. Dans cette colonne, le CO2 redevenu gaz s’échappe par le haut alors que l’eau totalement régénérée, ou dégazée, est évacuée par le bas pour retourner vers la colonne d’absorption en circuit presque fermé. Une petite perte d’eau se produit à la sortie des gaz, et est compensée, par exemple à Wannehain, par l’ajout de 300 litres d’eau de forage osmosée par jour. Notons aussi que l’énergie thermique de cette eau qui circule dans l’épurateur est récupérée par une pompe à chaleur pour le chauffage du digesteur.

La colonne de lavage et la colonne de régénération à Wannehain, photo Frédéric Douard

Par ailleurs, le CH4 récupéré en haut de la colonne d’absorption, est séché dans une dernière colonne, plus petite, celle-là d’adsorption, et qui utilise des adsorbants solides, tels des éponges minérales, pour capter l’eau : c’est la technique d’adsorption modulée en pression ou PSA en anglais pour Pressure-Swing Adsorption. Les adsorbants seront à leur tour régénérés par une diminution progressive de la pression. Le méthane passe enfin dans un filtre pour adsorption de l’H2S par du charbon actif avant de rejoindre le poste d’injection.

Base de la tour de lavage du biogaz, photo Frédéric Douard

D’autres gaz solubles tels qu’H2S, NH3 et une petite proportion de méthane dissout sortiront, tout comme le CO2, par le haut de la colonne de régénération. Ce gaz résiduel, ou gaz pauvre, ou offgaz en anglais, concentré à 1 % seulement en CH4, peut être valorisé pour produire une partie de la chaleur nécessaire au chauffage du digesteur, après filtration au charbon actif pour en extraire le soufre.

La colonne de lavage permet également de séparer une bonne partie de l’eau et des COV du méthane, et se comporte ainsi en fait comme un assez bon nettoyeur, ce qui n’est pas une surprise. En conclusion, le lavage à l’eau est une technique aussi efficace que la filtration membranaire, et s’avère quant à elle plus tolérante aux impuretés présentes dans le biogaz. Plus chère à l’investissement, elle affiche par contre une durée de vie de plusieurs décennies sans perte d’efficacité et s’avère plus économique à l‘exploitation, en consommables comme en énergie.

Contacts :

- Pierre Pollet – 03 20 84 63 84 – biogaz.pevele@gmail.com et 09 72 16 79 59 – info@ch4systemes.fr – ch4systemes.fr

- Benoit Tyrion – 06 30 89 24 65 – benoit.tyrion@prbio.fr – prbio.fr

- Séparateurs de phase : www.biogastechnik-sued.de/fr/

- Broyeur rapide : www.menart.eu

Frédéric Douard, en reportage à Wannehain

Automoteur d’épandage du digestat liquide à Wannehain, photo Frédéric Douard

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Informations de contact de Biogastechnik-Süd

| ⚑ | Am Schäferhof 2

DE-88316 Isny im Allgäu |

☎ | Isabelle Chenu +49 7562 970 85 638 |

|---|---|---|---|

| @ | www.biogastechnik-sued.fr i.chenu@biogastechnik-sued.de | ||

Biogastechnik-Süd est cité aussi dans ces articles :

CH4 Systèmes pour figurer ici avec votre logo et vos coordonnées, c'est tout simple, contactez fbornschein+annuaire@bioenergie-promotion.fr

Informations de contact de Ménart

| ⚑ | Rue Ambroise Croizat F-59494 Petite Forêt |

☎ | +33 327 31 03 87 |

|---|---|---|---|

| @ | www.menart.eu info@menart.eu | ||

Ménart est cité aussi dans ces articles :

Informations de contact de PR Bio

|

⚑ | PR Bio Parc de la Broye - Bât, 23 Rue du Chauffour FR-59710 Ennevelin | ☎ | +33 972 16 79 59 +33 630 89 2465 |

|---|---|---|---|---|

| www.prbio.fr | @ | Contactez-nous en ligne Ou contactez nous par email : benoit.tyrion@prbio.fr |

||

AFD Environnement

AFD Environnement Amio

Amio Gaz de Ferme

Gaz de Ferme Karbonsan

Karbonsan Tracific

Tracific Lehmann-UMT

Lehmann-UMT Novair

Novair Spires

Spires