Agriberry, centrale biométhane du groupe Agriopale avec purification par lavage à l’eau

Article paru dans le Bioénergie International n°74 de septembre 2021

Le site de méthanisation de Plaimpied-Givaudins dans le Cher, photo Agriberry

L’unité de méthanisation Agriberry est implantée près de Bourges sur la commune de Plaimpied-Givaudins dans le département du Cher. On aperçoit d’ailleurs la cathédrale depuis le site. L’installation, mise en service en juin 2018, appartient à trois familles d’agriculteurs-céréaliers, les Dusannier, Muzart et Lecomte. Les membres de ces familles sont répartis dans quatre structures associées dans la Sarl Agriberry Energie : la Sarl Agriopale Service, la Scea des Joncs, le groupe Lecomte père et fils et la Scea de Gionne. La société a été créée en octobre 2016 et a profité de l’expérience du groupe Agriopale, porteur et exploitant d’unités de méthanisation dans les Hauts de France depuis 2015.

Une ration composée à 100 % de sous-produits agricoles végétaux

Les exploitations agricoles associées dans le projet rassemblent neuf agriculteurs et 1300 ha de céréales, colza, maïs grain et légumes secs dont du quinoa. Pour ce projet, elles mobilisent 11 000 tonnes de matière à l’année, soit 30 tonnes par jour : résidus de culture, oignons ; drêches ; poussières de silo ; pulpes de betteraves ; aignes, marcs et lies de raisins ; jus sucrés agroalimentaires ; plus de l’ensilage de CIVE de maïs, sorgho et autres plantes. Aucune culture principale n’est dédiée à la méthanisation.

Le chargement de la cuve d’hydrolyse chez Agriberry, photo Frédéric Douard

Les CIVE permettent de réaliser des couverts végétaux en interculture, aujourd’hui exigés pour la protection des sols contre l’érosion, pour la qualité de l’eau en limitant les pertes de nitrates, mais aussi pour maintenir ou améliorer le taux de matière organique des sols. Sur ce dernier point, les exploitants n’exportent pas leurs pailles et épandent des composts afin de compenser un taux de matière organique de leur sol actuellement faible.

L’unité de méthanisation

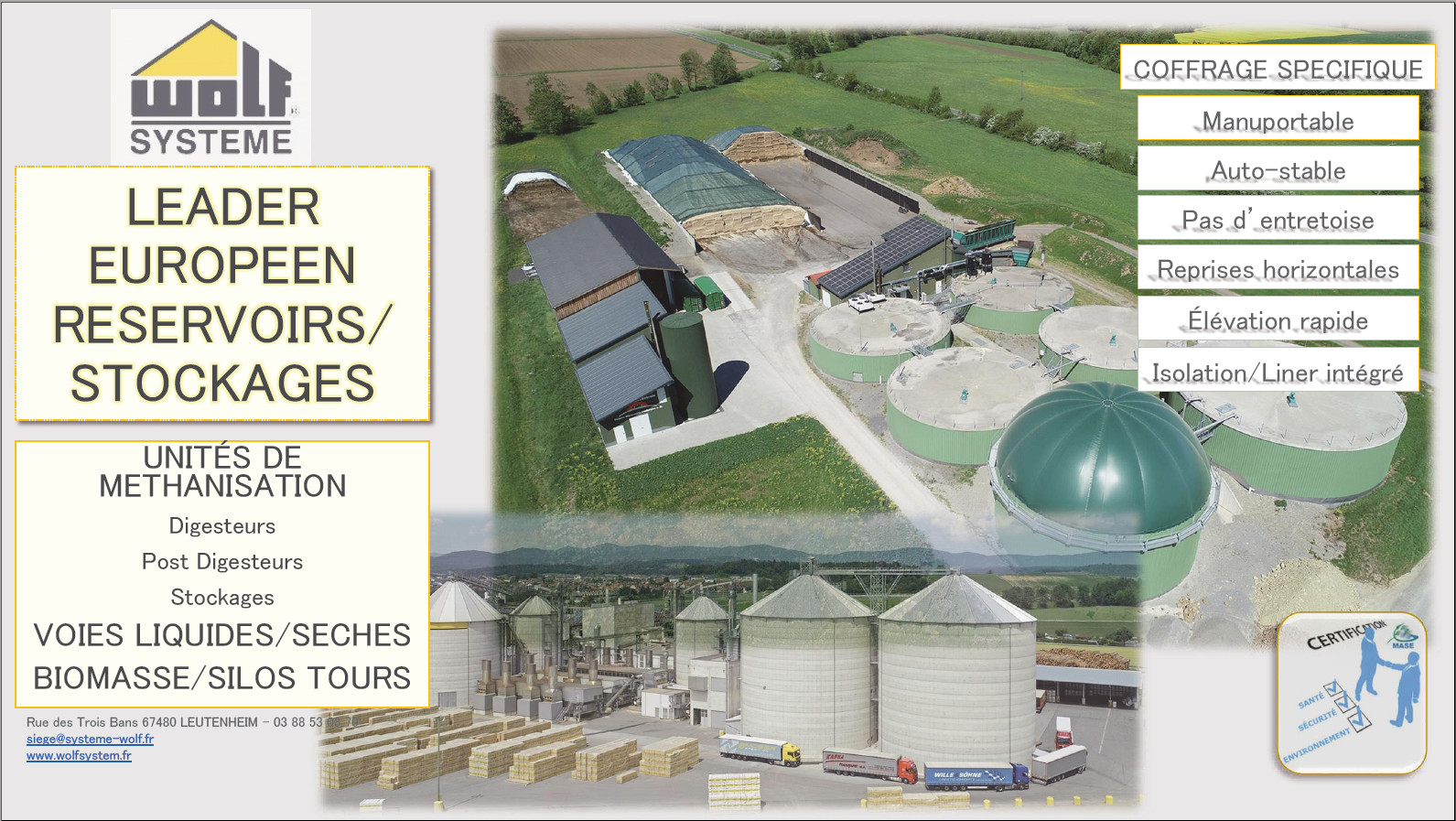

Les investissements se montent à 4 M€ dont un aménagement routier pour relier le site de méthanisation à la grande route sans passer par le village. Ils comprennent des silos à plat, quatre cuves béton de 80 m³ avec agitateur pour le stockage des intrants liquides, une cuve d’hydrolyse de 750 m³ avec couverture béton, deux digesteurs de 2 250 m³, une cuve de stockage de 5 000 m³ et une chaufferie pour le maintien en température. L’installation de méthanisation a été réalisée par la société néerlandaise Biogas Plus et les cuves sont des constructions Wolf. L’air des cuves de stockage d’intrants liquides et de la cuve d’hydrolyse est épuré dans un filtre à charbon actif Desotec. Le chargement se fait par la cuve d’hydrolyse six fois par semaine, avec recirculation de digestat brut. L’une des originalités de cette installation est le mode de transfert de la matière vers les digesteurs, avec pompe à vide, une technologie privilégiée par le constructeur.

Les cuves d’Agriberry, photo Frédéric Douard

Le système de pompe à vide, aussi appelé VPT, pour Vacuum Pressure Tank, a été développé pour le pompage de produits épais et fibreux. Il est inspiré du monde agricole et fonctionne comme une tonne à lisier. Construit autour d’un réservoir à pression en inox posé sur pesons, il est connecté à une pompe à vide ainsi qu’à une nourrice de distribution assurant la connexion vers toutes les sources et destinations de substrats.

Ce système VPT n’est pas sujet aux blocages, et comme aucun intrant n’est en contact avec les pièces tournantes, il n’y a pas non-plus de risque de détérioration de la pompe par des corps étrangers, ce qui réduit l’entretien du système à un minimum. Il permet le pompage de matières contenant jusqu’à 20 % de matière sèche.

La cuve à pression du système de transfert de la matière par pompe à vide, photo Frédéric Douard

Sinon, à l’origine du projet, l’installation devait aussi incorporer des produits stercoraires, les équipements d’hygiénisation sont d’ailleurs en place, mais pour le moment l’installation ne dispose pas de l’agrément ad hoc. Par ailleurs, les associés n’avaient pas fait le choix d’incorporer du fumier, car étant céréaliers, ils auraient aussi dû disposer d’un agrément et surtout auraient dû l’hygiéniser !

La conduite de la méthanisation est assurée principalement par un salarié à plein temps, avec le concours du nutritionniste Michel Lievens et des analyses réalisées au sein du laboratoire Auréa.

La cuve d’hydrolyse chez Agriberry, photo Frédéric Douard

Les équipements de méthanisation sont complétés par un système d’épuration du biogaz par lavage à l’eau qui a été construit par l’entreprise Chauméca, aujourd’hui retirée de ce marché. Le suivi de l’installation est réalisé par la société CH4 Systèmes, qui a pris la suite de Chauméca sur cette activité spécifique.

Le retour au sol

Les 10 000 tonnes de digestat générées chaque année permettent de réduire significativement la consommation d’engrais chimiques sur les 950 ha du plan d’épandage des exploitations associées. L’analyse agronomique moyenne de ce digestat brut est de 5 unités d’azote par tonne, 1,8 de phosphore et 4,5 de potassium.

La poche de stockage du digestat brut et les départs vers le réseau d’irrigation, photo Frédéric Douard

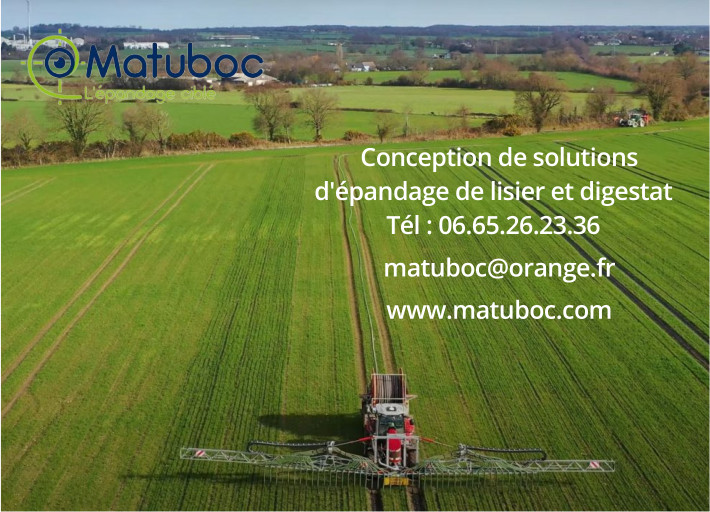

D’un point de vue technique, le choix a été de faire simple, d’épandre le digestat brut et de profiter au maximum du système d’irrigation existant. Pour le stockage, une poche Albers Alligator® de 5 000 m³, avec brasseurs et pompe intégrée, vient compléter la cuve en dur afin de donner toute la souplesse nécessaire pour les dates d’épandage. Elle est positionnée juste à côté du site, en lien avec les réseaux d’irrigation. Pour l’épandage distant du réseau d’irrigation, les associés font appel à une entreprise de travaux agricole équipée du système à cordon Dua Ferti de la société Matuboc, qui limite le tassement du sol. Le stockage permet de n’apporter le digestat qu’au moment précis où les plantes ont besoin.

Du biométhane pour le chauffage et la mobilité

Si la capacité de l’épurateur est de 600 Nm³/h, le contrat d’injection est actuellement établi à 200 Nm³/h, ce qui représente la consommation de 1500 foyers. À ce stade la production est de 17 GWh par an. Le raccordement au réseau GRDF, ici à 4 bar de pression, a demandé la construction d’une conduite de deux kilomètres.

Les installations de purification du biométhane par lavage à l’eau chez Agriberry, photo Frédéric Douard

Avec la proximité de l’agglomération berruyère, cette unité de production n’est pas limitée par la demande d’été. Mais, cela n’a pas empêché certains des porteurs du projet de s’associer à la société Gazie, une autre initiative du groupe Agriopale, pour envisager la création de stations-service bioGNV/GNV. Ce projet se fait dans le cadre de la société Opale Berry créée en 2020 par Agriopale (Famille Dusannier) et GT Energies (famille Lecomte).

Le poste d’injection de biométhane chez Agriberry, photo Frédéric Douard

Les stations, qui verront le jour sous la marque commerciale Gazie, permettront d’accueillir les véhicules de collectivités, de transporteurs, d’artisans mais aussi de particuliers. Ce projet est d’ailleurs en bonne voie puisque CAP 3RI, la société d’investissement dédiée à la troisième Révolution Industrielle en Région Hauts-de-France, vient d’investir un million € dans la société Opale Berry.

Filtre à charbon actif pour l’air de la cuve d’hydrolyse, photo Frédéric Douard

Contacts :

- Agriberry Energie : Thibault Lecomte – 07 83 69 36 96 – tb.lecomte@gmail.com

- Agriopale : Christophe et François Dusannier – 09 75 61 85 46 – contact@agriopale.fr – www.agriopale.fr

- Gazie : Camille Dusannier – 06 69 38 81 97 – c.dusannier@gazie.fr et Gauthier Lecomte – 07 87 13 57 15 – g.lecomte@gazie.fr – www.gazie.fr

- Méthanisation : www.biogasplus.nl/fr/

- Cuves béton : www.wolfsystem.fr

- Épuration du biogaz : prbio.fr

- Epuration de l’air : www.desotec.com

- Poche souple : www.albersalligator.com

- Matériel d’épandage : www.matuboc.com

Frédéric Douard, en reportage à Plaimpied-Givaudins

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse