Bioénergie Vihiers, 45 exploitations agricoles réunies pour produire du biogaz

Article paru dans le Bioénergie International n°55 de mai-juin 2018

Bioénergie Vihiers, image Joseph Ortner

Depuis mai 2017, la SAS Bioénergie Vihiers pilote la plus grande unité de méthanisation 100 % agricole de France. Elle est implantée à Vihiers, village du département de Maine-et-Loire à 40 km au sud d’Angers, désormais partie de la commune nouvelle de Lys-Haut-Layon. Ses 45 actionnaires, qui sont tous des exploitations agricoles, ont mobilisé 8,8 millions d’euros d’investissements afin de transformer 55 000 tonnes d’effluents en énergie électrique et thermique.

La chaufferie de Bioénergie Vihiers alimente le réseau de chaleur du nouveau quartier des Courtils à Vihiers, photo Frédéric Douard

L’unité alimente notamment le réseau de chaleur du nouveau quartier des Courtils à Vihiers. Le maître-mot du projet est autonomie : elle est totale en matière première, en capitaux, en moyens d’exploitation et en plan d’épandage.

Une formidable aventure humaine

Les membres du bureau de Bioénergie Vihiers, photo Bioénergie Vihiers

Au départ en 2009, il s’est dessiné un projet à 120 000 tonnes d’effluents provenant de 80 exploitations agricoles. Ce projet s’est ensuite scindé en deux dans le but de réduire les distances de transport : Bioénergie Vihiers avec 45 exploitations et Méthalys à Montilliers avec 35. Pour Vihiers, ceci a permis de situer l’usine au centre d’un cercle de 5 km qui regroupe 80 % des intrants.

La campagne de la commune nouvelle de Lys-Haut-Layon, image Joseph Ortner

Les deux sites ont donc été conçus ensemble, sur un même schéma mais aussi en mutualisant deux postes importants : un personnel en commun réuni au sein d’un groupement d’employeurs et un parc commun de véhicules de transport et d’épandage géré par une CUMA réunissant les mêmes agriculteurs. L’équipe salariée est constituée d’un coordinateur et responsable d’exploitation, de deux responsables de site et de cinq chauffeurs. Les personnels travaillent cinq jours par semaine et se relayent en astreinte les fins de semaines alors que l’installation continue à fonctionner en automatique.

L’usine de Bioénergie Vihiers avant sa mise en service, image Joseph Ortner

L’évaluation du gisement, les rencontres, les voyage d’études, les négociations, les réunions d’informations, la constitution des dossiers juridiques, les études de lieux d’implantation, l’enquête publique, le travail sur le plan de circulation, le calcul des apports de matières, les rencontres avec les associations, l’étude de faisabilité et sa restitution ont mobilisés beaucoup d’énergies au départ du projet.

Livraison de lisier avec le camion-citerne de la CUMA commune à Méthalys et Bioénergie Vihiers, image Joseph Ortner

Ensuite, l’élaboration du mode de calcul du capital social, des valeurs des fertilisants, le recherche du terrain, les rencontres avec les banques, le dossier ICPE, la rédaction des statuts, le plan d’épandage, la consultation et le choix des bureaux d’études, la réflexion autour du réseau chaleur, la constitution de la SAS, l’élaboration des dossiers pour l’ADEME et l’Agence de l’eau, les premières esquisses d’implantation, les choix techniques et le bilan matière avec le bureau d’études Astrade, les estimatifs du coût des bâtiments, le contact avec toutes exploitations du Vihiersois, depuis 2011, ce sont plus de 4000 heures de travail qui ont été engagées par les membres du comité de direction pour construire le projet.

Livraison de fumier et de lisier, image Joseph Ortner

Durant la genèse du projet le tonnage global des deux projets est redescendu à 100 000 tonnes, dont 55 000 pour Vihiers. Les investissements de Bioénergie Vihiers se montent à 8,5 M€ pour l’usine et 0,9 M€ pour 50 % du prix du matériel roulant acheté en commun avec Méthalys : 1 camion avec citerne semi-remorque, deux porte-conteneurs avec leur jeu de bennes et un épandeur automoteur Vredo. Le choix des véhicules s’est porté vers des engins routiers plutôt qu’agricoles pour gagner du temps et de la capacité de transport : 25 tonnes de lisier pour la citerne et 17 tonnes de fumier pour les bennes.

Déchargement de fumier avec le camion de la CUMA commune à Méthalys et Bioénergie Vihiers, image Joseph Ortner

Après un an de travaux, après le remplissage qui a duré du 16 mars au 4 avril 2017, avec ensemencement avec du digestat liquide provenant de l’unité Agribiométhane à Mortagne-sur-Sèvre en Vendée, la montée en charge a permis de commencer l’injection d’électricité fin mai.

Les 55 000 tonnes d’intrants sont composées de fumiers et lisiers provenant d’élevages bovins, porcins, caprins, avicoles et cunicoles, plus un peu de menue paille et d’issues de céréales.

Les installations de méthanisation

Bioénergie Vihiers en février 2018, photo Frédéric Douard

L’usine, qui est bâtie sur un terrain agricole de 4 ha acquis en bordure de la rocade de Vihiers, relève du régime ICPE d’autorisation (> 60 tonnes /jour).

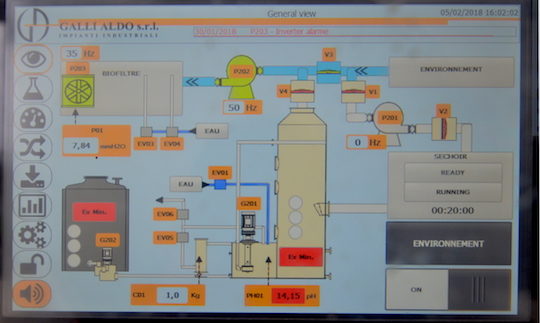

Le laveur d’air vicié hydrocyclone GALLI ALDO, photo Frédéric Douard

La technologie en infiniment mélangée a été choisie car elle est bien adaptée aux intrants et aux volumes à traiter. C’est Biogaz PlanET qui a été choisi pour la fourniture des digesteurs et de la cogénération.

Un bâtiment de 1000 m², a été construit pour réceptionner, stocker et préparer les matières. Il est placé en dépression permanente par l’aspiration de 41 500 m³/h. L’air aspiré est utilisé pour le séchage des digestats. L’air vicié en sortie de sécheur est traité par un dispositif d’aspiration & de traitement d’air conçu et fabriqué par la société GALLI ALDO.

Ce dispositif est composé par :

- Un laveur acide sulfurique de type « Hydrocyclone » sans média de lavage.

- Un bio-filtre de 230 m² réalisé avec fond et flancs en polypropylène, structure en tubes galvanisés et charpente en aluminium. Il est couvert d’une bâche enduite PVC rétractable pour le remplacement du média filtrant. Ce média est de la bruyère broyée, caractérisée par une excellente efficacité de traitement biologique, et dont la durée de vie est d’au moins sept ans.

Le biofiltre de Bioénergie Vihiers, photo EPO

Ce dispositif permet une réduction quasi totale des émissions de composés organiques volatiles solubles et non solubles notamment, l’ammoniac et l’hydrogène sulfuré. Ajoutons que le lavage de l’air vicié s’effectue à l’eau froide et à l’acide sulfurique pour notamment transformer l’ammoniac en solution de sulfate et nitrate d’ammonium qui pourront être valorisés comme engrais.

L’écran de contrôle-commandes du système de traitement de l’air vicié GALLI ALDO, photo F. Douard

Dans le bâtiment, une fosse de réception du fumier de 150 m² est dimensionnée pour assurer le fonctionnement 24 h/24 durant les périodes sans livraison, c’est-à-dire les nuits et les fins de semaine. Le fumier est manutentionné par un grappin automatique qui répartit le fumier après les livraisons. Il alimente aussi 24 h/24 une trémie démêleuse HAVELBERGER de 20 m³ distribuée en France par les Ets DECOVAL-SERVIPACK. Cette trémie avec entraînement par racleurs à chaînes et tête de fraisage à trois arbres a pour mission d’émietter, d’homogénéiser et de doser la matière avant de la diriger vers une ligne de traitement. Cette ligne est composée d’une table à rebonds pour éliminer les corps étrangers lourds, d’un aimant pour les métaux et d’un broyeur. Ensuite, c’est une pompe de forte capacité qui pousse le produit vers les deux digesteurs de 3925 m³.

Le chargement de l’incorporateur se fait au grappin automatique, photo Frédéric Douard

Les lisiers sont quant à eux réceptionnés dans une cuve enterrée de 350 m³ à côté de laquelle se trouve un puits de rempotage pour recharger dans le camion-citerne le digestat liquide provenant des stockages. Ainsi, lorsque le camion est positionné pour vider son lisier, il peut recharger du digestat liquide sans bouger et repartir chargé.

L’incorporateur d’intrants solides DECOCAL SERVIPACK, photo Frédéric Douard

Les équipements de broyage et d’injection des intrants, photo Frédéric Douard

Ce sont ainsi 150 tonnes d’intrants qui sont introduites tous les jours dans le circuit et qui vont rester en moyenne 80 jours entre les digesteurs et le post-digesteur de 7260 m³.

Ensuite, après centrifugation, le digestat liquide rejoint les deux cuves de stockage de 4500 m³. En tout sur le site, on compte non moins de 25 000 m³ de cuves.

Signalons ici quelques problèmes qui ont réduit significativement la disponibilité de l’installation durant les premiers mois de fonctionnement : trop de ficelles dans le fumier, des problèmes d’alimentation du broyeur et une pompe de remplissage des digesteurs trop faible pour la forte viscosité des fumiers ont occasionné de nombreux arrêts techniques et une alimentation insuffisante du processus.

La production d’énergie

PlanET a mis en place un module de cogénération 2G de 1,2 MWé avec moteur Jenbacher.

Le moteur de cogénération Jenbacher de 1190 kWé fourni par 2G Energie, photo Frédéric Douard

Le module de cogénération 2G, photo FD

Avec son rendement de conversion électrique de 44 %, il doit, sur la base d’un fonctionnement de 8 000 heures, produire plus de 9 GWh/an.

Selon la même base, la production thermique totale serait de 9,6 GWh dont 650 MWh utilisés pour les processus de l’usine. Le reste est commercialisable sur le réseau de chaleur de la ville, en tout cas durant la période de chauffe.

Une chaufferie a pour cela été installée sur le site de méthanisation en tête du réseau chaleur appartenant à la ville. Elle transfère la chaleur en provenance de la centrale de cogénération et fait l’appoint avec une chaudière de 2 MW au GPL en cas de besoin, et notamment durant les pointes de besoins en hiver.

Le départ du réseau de chaleur qui alimente une partie de la ville, photo Frédéric Douard

Et pour valoriser le reste de la chaleur, il a été fait le choix d’implanter un sécheur SCOLARI de 1,2 MW conçu ici pour une exploitation polyvalente multi produits :

- séchage du digestat solide en sortie de centrifugeuse de 25 à 80 % de MS,

- séchage des boues phosphorées du digestat liquide de 14 à 80 % de MS,

- déshydratation possible de céréales et plaquettes de bois moyennant des adaptations périphériques.

Le séchoir SCOLARI, photo Frédéric Douard

Le séchage est réalisé ici à 80 °C à partir de la chaleur de cogénération récupérée par un échangeur intégré au sécheur. Celui-ci est composé de deux tapis mobiles perforés superposés, avec système de sécurité par contrôle actif de la température. Il est géré par un logiciel permettant automatiquement d’intégrer la polyvalence des produits et de contrôler l’humidité finale du produit, ce qui est indispensable pour le séchage des produits marchands.

Le digestat

La séparation du digestat est réalisée avec une centrifugeuse. Le digestat solide retourne dans les fumières des exploitations en attendant les périodes d’épandage, mais pourrait aussi être séché à l’usine si besoin.

La centrifugeuse de digestat CORIMA, photo Frédéric Douard

Le digestat liquide est quant à lui décanté dans les cuves de stockage pour récupérer les boues phosphorées qui se déposent au fond. Ces boues sont pompées et séchées pour créer un engrais phosphoré facilement dosable et épandable dans un semoir classique. Le liquide qui surnage dans le décanteur voit inversement son ratio azote/phosphore augmenter, ce qui correspond mieux au besoin des plantes. Cela devrait permettre de générer une économie en engrais de synthèse pour les exploitations du projet.

Pompage de digestat chez Vihiers Bioénergie dans le Maine-et-Loire, photo Frédéric Douard

Le plan d’épandage du digestat liquide et solide est collectif et réalisé en interne sur 4200 ha des exploitations des actionnaires, en prenant soin de rééquilibrer les volumes entre les excédents des uns vers les déficits des autres. Toutes les exploitations ont mis en commun leurs plans d’épandage et sur le projet de Vihiers, l’ensemble mutualisé n’est pas excédentaire et n’a donc pas besoin d’exporter de digestat.

Cet épandeur automoteur Vredo a été acheté en commun par Bioénergie Vihiers et Méthalys pour épandre le digestat liquide, photo Joseph Ortner

Contacts :

La chaudière d’appoint au GPL pour l’alimentation du réseau de chaleur, photo Frédéric Douard

- Bioénergie Vihiers : Emmannuel Gourichon, responsable du site – bioenergie-vihiers@orange.fr – www.methanisationvihiers.fr

- Études : ASTRADE – +33 251 130 346 – www.astrade.fr

- Méthanisation : PlanET Tél. : +33 223 255 650 – info@biogaz-planet.fr – www.biogaz-planet.fr

- Incorporateur Havelberger : Decocal-Servipack – François Salmon – +33 320 776 249 – contact@decoval.fr – www.decoval.fr

- Cogénération : 2G Energie – +33 223 278 666 – info@2-g.fr – www.2-g.com

- Séchoir Scolari : www.scolarisrl.com

- Traitement de l’air Galli Aldo : www.gallialdosrl.com

- Scolari et Galli Aldo en France : Hervé Polino -EPO Ingénierie – +33 323 090 484 – contact@epo-fr.com

- Grappin automatique : www.mclevage-reel.com

- Cuves béton : www.couste.com

- Agitateurs Karl Buschmann : guelleruehrwerke.com

- Pesée : www.ademi-pesage.fr

- Centrifugeuse : www.asserva.com

- Convoyage : www.sermatec.com

- Broyeur de fumier Bio-QZ : www.andritz.com

- Déferraillage du fumier : www.raoul-lenoir.com

- Epandeur automoteur : www.vredo.com

Frédéric Douard, en reportage à Lys-Haut-Layon

Lire également :

- Méthalys, 35 exploitations agricoles produisent du biogaz en autonomie totale

- Les collectifs de méthanisation Bioénergie Vihiers et Méthalys en vidéos

- Nouvelles références pour Décoval Servipack sur le marché de la méthanisation

Et voir les vidéos :

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse