Le Gaec Limovents allie cogénération biogaz et culture de spiruline

Article paru dans le Bioénergie International n°59 de janvier 2019

Les installations du GAEC Limovents en Vendée, photo France biogaz

Créé en 2010 par le regroupement de trois exploitations de la commune de Treize-Vents en Vendée, à 10 km du célèbre Puy du Fou, le Gaec Limovents travaille sur 375 ha avec cinq associés : Sylvain Rousseau, Frédéric Dubin, Thomas Simonneau, Jean-François et Guy Tricot et un salarié. L’activité principale est la production de viande avec un troupeau de 360 vaches limousines et leur descendance. Cet ensemble de 950 bovins produit 5 000 tonnes de fumier par an. Les terres sont occupées aux trois quarts par des prairies et le reste accueille 40 ha de céréales et 60 ha d’ensilage de maïs pour les animaux. Situés au nord de la Vendée, un secteur pionnier de la méthanisation en France, les associés ont rapidement compris que leurs effluents pouvaient être mieux valorisés qu’en simple compostage et épandage, alors que l’économie de leur exploitation était, de par le contexte économique globalisé, de plus en plus difficile à équilibrer malgré la massification déjà opérée.

Un projet en deux tranches

Partis au départ vers une solution en voie sèche, au regard de leur disponibilité en fumier, les associés ont finalement opté pour l’infiniment mélangé pour plus de souplesse et d’évolutivité. En effet, les projets qu’ils ont visités avant de se lancer avaient tous agrandi leurs installations quelques années seulement après leur mise en service, mais sans forcément l’avoir anticipé. Ils ont donc imaginé un projet avec son extension déjà prévue. Un premier digesteur de 1 200 m³ a ainsi été installé en 2014 avec un cogénérateur de 190 kWé. Deux années se sont passées durant lesquelles le Gaec se trouvait en autonomie de ressources.

Les trois cuves de méthanisation du Gaec Limovents en été, photo FranceBiogaz

Puis en 2017, le fonctionnement parfaitement rôdé et les perspectives de nouvelles ressources assurées, le top départ a été lancé pour la seconde tranche. L’objectif était cette fois de mobiliser des effluents chez des voisins mais surtout de déposer un dossier ICPE pour autoriser le recours à des graisses animales beaucoup plus énergétiques de manière à presque doubler la production.

Livraison d’intrants liquides au GAEC Limovents, photo Frédéric Douard

L’évolution des tonnages d’intrants lors de l’extension fut celle-ci :

- Passage de 9100 à 9750 tonnes de déjections, avec intégration de fumier et lisier de canard et de chèvre,

- Passage de 1250 à 3000 tonnes de CIVE, d’ensilage (6,3 %) et d’issues de silos,

- Introduction de 3000 tonnes de graisses de flottaison de stations d’épuration industrielles, ainsi que des biodéchets agroalimentaires pompables, y compris des sous-produits animaux de catégorie 3 et catégorie 2 dérogatoires ne nécessitant pas de pasteurisation ou de stérilisation, mais nécessitant une enquête publique.

Cette évolution de 10 350 à 15 750 tonnes permet aujourd’hui la production d’environ 280 Nm³/h de biogaz.

La trémie d’incorporation des solides au GAEC Limovents, photo Frédéric Douard

L’atelier méthanisation mobilise, après extension, deux personnes à temps plein, Frédéric Dubin et Thomas Simonneau. Ils ont en charge l’approvisionnement, les relations avec les fournisseurs et clients, la maintenance quotidienne, la logistique, l’accueil des camions, le nettoyage des installations, l’alimentation des digesteurs, le suivi des indicateurs… Un système d’astreinte est mis en place les week-ends et jours fériés avec les autres associés et le personnel.

Évolution des installations

L’extension a principalement consisté à ajouter une cuve de digestion, un moteur et quelques capacités de stockage, le tout tenant désormais sur 9 500 m². Depuis 2014, le site était équipé d’un digesteur, d’un post digesteur, et d’une cuve de stockage. Avec l’extension, la cuve de stockage a été transformée en post-digesteur par ajout d’un dôme, d’une isolation, d’un système d’agitation, et une nouvelle cuve de stockage a été construite. Au final le site dispose donc de trois cuves de 1 200 m³. Ces cuves sont enterrées de 5 m pour une meilleure isolation thermique, une meilleure insertion paysagère et cela a aussi permis de créer une zone de rétention dans l’accès-même au local technique, faisant d’un trou deux usages.

Livraison d’intrants solides au GAEC Limovents, photo Frédéric Douard

Pour un pilotage judicieux de la digestion des différents intrants, ceux-ci ne sont pas mélangés en tête de processus. Seuls les intrants agricoles passent dans le premier digesteur. Les solides sont réceptionnés sur une plateforme béton de 1 200 m², puis sont incorporés au chargeur dans une trémie doseuse de 25 m³, remplie deux fois par jour. Les liquides (lisier de canard et recirculation de digestat liquide) sont incorporés au digesteur à partir d’une fosse de 60 m³ qui récupère également les jus, eaux pluviales souillées et eaux de lavage provenant des plateformes. Un broyeur Rotacut est placé en sortie de digesteur pour réduire les fibres résiduelles avant entrée dans le post-digesteur.

Les graisses et boues agro-alimentaires sont injectées directement dans le second digesteur à partir de trois fosses de réception dédiées de 70 m³ avec agitateur et broyeur. Le temps de séjour moyen maximum dans les digesteurs est de 55 jours environ à 37 °C.

Les ciels gazeux des digesteurs sont reliés et le biogaz est collecté au niveau du dôme souple du post-digesteur pour alimenter l’unité de cogénération. La teneur de sulfure d’hydrogène (H2S) dans le biogaz en amont de la centrale est maîtrisée par deux actions : l’ajout régulier de sels de fer dans les digesteurs et l’injection contrôlée d’air dans le ciel gazeux du post-digesteur. Cette injection a pour effet de développer des micro-organismes à la surface du digestat et qui vont fixer l’H2S sur un filet prévu à cet effet.

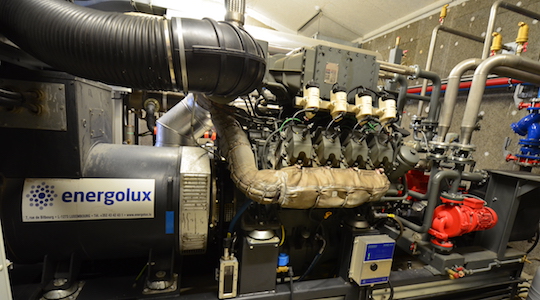

Moteur de cogénération du GAEC Limovents, photo Frédéric Douard

La centrale de cogénération est constituée de deux moteurs produisant 4 GWhé/an : un MAN de 493 kW PCI générant 190 kWé installé en 2014 et un Liebherr de 840 kW PCI générant 330 kWé mis en service le 14 novembre 2017. Environ 15 % de la chaleur récupérée sur les moteurs est auto-consommée pour le chauffage des digesteurs, une petite partie alimente une production d’eau chaude sanitaire, un séchoir et quelques aérothermes. Le reste de la chaleur est valorisé par la société Vendée Algues pour un total de 3,2 GWh/an. Ces valorisations ont nécessité la mise en place de 200 mètres de réseau de chaleur pré-isolé enterré.

Le local de cogénération du GAEC Limovents avec à l’extérieur les composants de désulfuration et de séchage du biogaz, photo Frédéric Douard

La gestion du digestat

La totalité du digestat passe au séparateur de phase. La phase solide est stockée sous le séparateur sur une plate-forme dédiée de 750 m² dont la capacité de stockage de 1500 m³ correspond à six mois de fonctionnement.

Le digestat liquide est stocké dans une lagune en géomembrane de 3000 m³ et couverte par une bâche flottante. En complément, le Gaec dispose de quatre fosses à lisier existantes totalisant 2025 m³ et de deux nouvelles poches souples de 800 m³ chacune installées dans une commune voisine. Le tout permet le stockage de 6625 m³ représentant sept mois de fonctionnement.

Le séparateur de phase au GAEC Limovents, photo Frédéric Douard

Les 11 340 tonnes de digestat liquide produits à l’année sont épandues, suivant le plan d’épandage, sur huit communes situées en Vendée, Deux-Sèvres et Maine-et-Loire, sur une surface totale de 865 ha de SAU dont 621 ha sont épandables. Les 2 835 tonnes annuelles de digestat solide sont également épandues pour partie dans le cadre du plan d’épandage (1 785 tonnes), l’excédent (1 050 tonnes) étant exporté en compostage pour équilibrer la fertilisation en phosphore.

La culture de spiruline, une charge de travail sous-estimée au départ

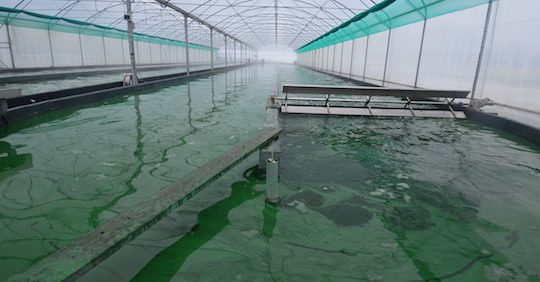

Grace à la chaleur de cogénération, une nouvelle société, l’Earl Vendée Algues, a été créée par deux des épouses des associés, Anne Tricot et Bénédicte Dubin, juste à côté du site de méthanisation. L’entreprise chauffe ainsi un atelier, un magasin et 1 000 m² de serres au sein desquelles se trouvent deux bassins de culture chauffés de 450 m² chacun.

Brassage du bassin à spiruline par roue à aube, photo Frédéric Douard

La spiruline vit dans une eau saumâtre au pH de 10 et à 35 °C. Elle se développe grâce à la lumière mais aussi à la chaleur et aux aliments minéraux et azotés qui lui sont apportés. L’eau est agitée en permanence pour répartir équitablement la lumière et la nourriture entre les filaments.

La spiruline demande une surveillance quotidienne et rigoureuse : couleur, odeur, texture, analyses microscopiques. À l’origine les porteuses du projet pensaient devoir y passer chacune un mi-temps, mais les charges d’exploitation et surtout de commercialisation avaient été largement sous-estimées et cette activité nécessite au final deux bons temps pleins pour une production actuelle de 800 kg/an.

Les serres à spiruline se sont intégrées dans le bocage vendéen, photo Frédéric Douard

Une fois à maturité, la spiruline est récoltée, séchée et conditionnée pour être vendue. Détaillons ici les étapes de l’activité :

Paillettes de spiruline, photo F. Douard

- Grâce à une pompe dans le bassin, l’eau est aspirée vers une récolteuse qui a la forme d’un cylindre rotatif muni d’un filtre alimentaire de 35 µm. Le filtrat est recyclé et repart au bassin. La récolte se fait au petit matin car c’est le moment de la journée où les algues sont les plus riches en protéines. La spiruline ressemble alors à du fromage frais, la couleur chlorophylle en plus.

- Le pressage permet d’enlever le milieu de culture contenu dans la biomasse récoltée, composée à 90 % d’eau. L’opération s’effectue avec une presse munie d’une pompe à dépression d’air. À ce stade, la spiruline ressemble à de la pâte à modeler. Fraîche, elle peut être consommée sur un toast avec du fromage frais par exemple ou bien appliquée sur le visage en masque de beauté.

- À l’aide d’un poussoir à saucisses en inox, la spiruline est déposée en spaghettis sur des claies de séchage. Il est important de former des spaghettis réguliers pour éviter de faire des paquets, ce qui ralentirait le séchage.

- Les algues sont ensuite séchées environ dix heures dans une chambre noire ventilée à 35 °C. Cette technique permet à la spiruline de conserver toutes ses propriétés nutritives (protéines, vitamines, oligo-éléments…).

- Après séchage, la spiruline est réduite en paillettes. Elle est analysée et conditionnée dans des sachets alimentaires. Ces sachets permettent de protéger la spiruline de la lumière et de l’oxydation. La spiruline sèche peut être conservée ainsi en paillettes pendant deux ans environ ou être réduite en poudre ou en comprimés selon les modes de consommation.

Les ateliers et le magasin de vente directe de spiruline, photo Frédéric Douard

L’un des agitateurs Streisal du digesteur au GAEC Limovents, photo Frédéric Douard

La Spiruline est l’un des aliments les plus concentrés et les plus complets au monde. Elle est composée de 60 à 70 % de protéines, de fer, d’acides gras aminés, de minéraux, de vitamines A, B, E, K et d’antioxydants. Une petite cuillère par jour suffit.

Contacts :

- Gaec Limovents : +33 251 653 666 – gaeclimovents@orange.fr

- Vendée Algues : www.spiruline-vendee-algues.com

- Dossier ICPE : www.impact-environnement.fr

- Constructeur : www.france-biogaz.fr

- Installateur : www.pasquiet-equipements.fr

- Incorporateur : www.siloking.com

- Séparateur de phase : www.boerger.com

- Bâches gazomètre : www.sattler.com

- Agitateurs : www.streisal.de

- Cogénération : www.energolux.lu

- Pont bascule : ademi-pesage.fr

- Broyeurs : www.vogelsang.info

- Pompe à vis excentrée : www.seepex.com

- Réseau de chaleur : thermaflex.com

Frédéric Douard, en reportage à Treize-Vents

Voir également le projet en vidéo :

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse