Avec sa nouvelle cogénération en bois de rebut, Badger Pellets va doubler sa production à Virton

🖨️Article paru dans le Bioénergie International n°99 d’octobre 2025

La nouvelle centrale biomasse à côté de l’usine de granulés, et le nouveau parc à bois du site de Virton, photo Groupe François

Depuis la gauche, Michel Hartman, directeur du site de Virton, Ulrich François, président du Groupe et Jérôme Béarelle de Vyncke, photo Frédéric Douard

Le groupe François, propriétaire de la marque Badger Pellets, est le plus gros producteur de palettes consignées de Belgique. Convaincu que le recyclage et l’économie circulaire font partie des fondements d’une économie éthique, intelligente et rentable, le Groupe a très tôt mis en pratique la circularité du matériau bois en utilisant chaque type de déchet au mieux de son potentiel de valorisation économique. Il a pour cela mis en place des filières de réparation des palettes, de production de blochets en bois de recyclage et pour ce qui n’est pas réparable ou recyclable, il a choisi des valorisations énergétiques propres et efficaces. Pour cela, il a développé, en quelques années seulement, trois sites de cogénération pour la valorisation des bois de rebut, adossées à trois usines de granulés pour la valorisation des produits connexes propres. En 2015, Bioénergie International était allé sur les trois sites du Groupe pour témoigner du caractère exemplaire de cette démarche. Dix ans plus tard, le magazine est retourné sur le site historique du Groupe, à Virton, dans la province du Luxembourg belge, pour découvrir les nouveaux investissements en cours.

Un groupe qui carbure à l’économie circulaire !

La valorisation énergétique des déchets bois de la Paletterie François a débuté en 1997 avec l’installation d’une chaudière bois Weiss de 2 MW pour chauffer les bâtiments et les cellules de séchage de palettes, ce séchage étant devenu obligatoire pour assurer le traitement phytosanitaire des palettes EPAL (57°C à cœur durant 30 minutes).

La chaleur de cogénération est utilisée pour le séchage des palettes et de la matière à granuler, photo Frédéric Douard

Le deuxième acte de cette histoire concerne la production d’électricité verte. Pour cela, l’entreprise s’est associée à l’intercommunale Idelux, au sein d’une société commune, Recybois, pour valoriser le bois de rebut en provenance des 55 déchetteries de la province belge de Luxembourg. Ce fut l’occasion de la mise en place d’une première centrale de cogénération sur son site historique de Virton en 2004. Elle fut remplacée en 2010 par une chaudière vapeur Vyncke de 22 MW et un turbo-alternateur permettant de produire 4 MWé et 27,5 GWh d’électricité par an. Cet équipement allait valoriser 45 000 tonnes de bois de rebut par an. Et pour valoriser la chaleur basse température sortant de la turbine, le Groupe a créé sa première usine de granulés de bois, d’une capacité annuelle de 50 000 tonnes. On est ici dans un cas de trigénération avec la production combinée de chaleur, d’électricité et de granulés.

A Virton, une montagne de déchets de bois pour produire de l’énergie verte, photo Frédéric Douard

En 2013, le Groupe fait l’acquisition d’une seconde unité de cogénération couplée à une fabrication de granulés à Thimister-Clermont dans le bassin liégeois, c’est la société Woodenergy. Cette unité possède une chaudière de 18 MW permettant de produire 4 MWé et 27,5 GWh d’électricité par an à partir encore une fois de bois B. Sa capacité de production de granulés est de 50 000 tonnes par an.

Le nouveau groupe turbo-alternateur de Recybois à Virton, photo Frédéric Douard

Toujours en 2013, sur le même modèle, le Groupe s’associe à LuxEnergie, une société du Grand-Duché de Luxembourg, pour créer Kiowatt qui construit une troisième unité de cogénération à bois B, avec une chaudière Vyncle de 17 MW permettant de produire 2,6 MWé et 20 GWh d’électricité par an, 5 MW de froid à 5°C et une capacité de 70 000 tonnes de granulés par an. Et sur ce site, le projet va encore plus loin, car il produit du froid pour un data center voisin, et il inaugure une première mondiale de quadrigénération : chaleur, électricité, froid et granulés !

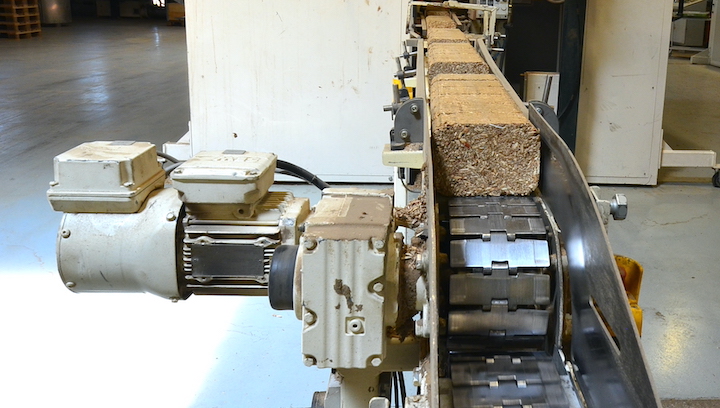

De 2015 à 2018, le Groupe va aussi investir dans une autre valorisation de bois de rebut qu’il collecte, avec la construction de deux lignes de production de blochets agglomérés ou dés de palettes, avec une capacité de 42 000 m³/an.

Sortie de presse à blochets, photo Frédéric Douard

Globalement aujourd’hui, on peut dire que les activités du groupe François s’appuient sur le trépied économique palettes + électricité + granulés, et que cette activité est liée pour ses deux tiers au marché de l’énergie.

130 millions d’investissements en 2021 à 2025

Dès 2020, faisant face à la saturation de ses capacités de production, le groupe entame une large réflexion sur la poursuite du développement de son modèle intégré. Un programme d’investissement ambitieux de 130 millions d’euros est lancé pour la période 2021-2025.

Nouvelle ligne de production automatisée de palettes, photo Frédéric Douard

La première étape porta sur une augmentation des capacités de production de palettes, la progression de l’activité de la société ayant amené ses outils de production à leur limite. On parle ici d’une augmentation de 2,5 à 3,6 millions de palettes par an. Ceci s’est concrétisé par la mise en place de deux nouvelles lignes automatisées et par le renouvellement et l’automatisation d’une ligne existante pour pallier aux problèmes d’obsolescence, d’ergonomie, de sécurité et de main d’œuvre. Et comme les palettes EPAL doivent être séchées, il fallait aussi augmenter les capacités de séchage et de stockage, avec l’ajout de deux cellules de 4500 palettes chacune et d’un hall de stockage.

Grue du nouveau parc à grumes de Virton, photo Frédéric Douard

Ce premier objectif en induisait un autre, celui d’atteindre l’autosuffisance en sciages, perdue au fil des ans par la croissance de la production de palettes, et il fallait passer de 70 000 à 130 000 m³ de planches par an. Et pour scier deux fois plus, une nouvelle scierie, conçue pour les gros bois afin d’être complémentaire de l’existante en petits bois, a été créé en 2025. Cela demandait aussi de créer un nouveau parc à bois hors du site actuel totalement saturé. Or, le seul site disponible se trouvait de l’autre côté d’une voie ferrée. Après l’obtention de kafkaïennes autorisations, ce parc a été créé avec une ligne de tri semi-automatique, toujours avec la volonté de réduire les manutentions, et un convoyeur aérien enjambant les voies et ramenant les bois dans la nouvelle scierie.

Le nouveau hall de stockage et chargement automatique des palettes de granulés, photo Frédéric Douard

Le nouveau silo à granulés en vrac pour stocker l’augmentation de capacité, photo Frédéric Douard

Et troisième effet de cette augmentation de capacités, le nouveau niveau de sciage va fournir suffisamment de sous-produits pour doubler la capacité de production de granulés de 50 à 100 000 tonnes par an. L’usine de granulation devait alors elle aussi évoluer par ajout d’une presse en plus des deux en place, en ajoutant un broyeur humide, en doublant la capacité de séchage de la matière première, en ajoutant un silo pour le granulé en vrac, en triplant la capacité d’ensachage des granulés, et en créant un nouveau hall de stockage automatique des palettes, avec des navettes automatiques permettant le stockage pour remplissage de 7 camions à la fois, sans intervention humaine, toujours pour des questions de réduction de manutention.

Et tout cela pour en arriver au cœur battant du système, une nouvelle centrale de cogénération, 50 % plus puissante que la précédente, avec une durée de vie économique attendue de 25 ans. Cette augmentation des capacités thermiques pour l’usine, s’est aussi accompagnée de la modification des processus de séchage pour plus d’efficacité, par limitation des déperditions et pour pouvoir utiliser davantage les basses températures, en abaissant les températures de séchage de 100 à 65°C.

Les presses à granulés du site de Virton, photo Frédéric Douard

La centrale à bois de rebut en détails

Après les 15 années de fonctionnement 24 h/24 de la première centrale Vyncke de Virton, le Groupe François a de nouveau signé avec le constructeur belge, faisant suite logique d’un bilan très positif de fonctionnement. L’installation s’est en effet rendue disponible en moyenne 8400 heures par an durant toutes ces années, soit 127 500 heures de fonctionnement à pleine puissance ! En d’autres termes, durant cette période, ce sont 675 000 tonnes de bois B qui ont été valorisées avec succès dans cet équipement.

Vue extérieur de la centrale, photo Frédéric Douard

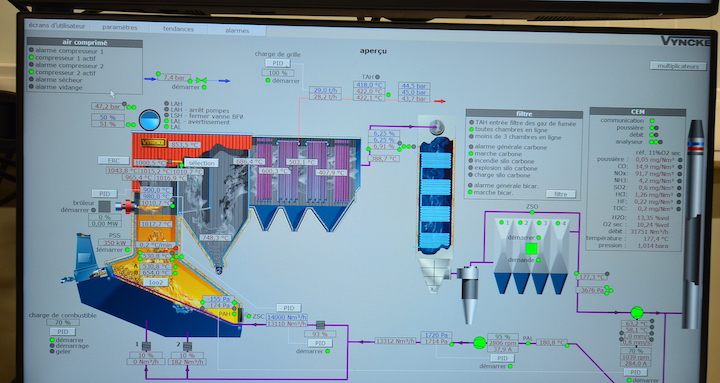

La nouvelle centrale, fournie clé en main par Vyncke (turbine et condenseur vapeur inclus), a été mise en service fin 2024 et valorise près de 55 000 tonnes de bois B par an. Elle est composée d’une chaudière à vapeur de 26 MW produisant 30 tonnes de vapeur à 45 bar et 420 °C. Avec le groupe turbo-alternateur de 5,7 MW permettant de produire 50 GWh d’électricité verte par an. La disponibilité en eau chaude pour les séchoirs est de 16 MW.

La nouvelle chaudières de la centrale de Virton, photo Frédéric Douard

La chaudière dispose d’une grille composée de trois zones refroidies par eau et par air. La combustion au-dessus de la grille est surveillée en continu par une caméra avec report d’images à distance. Un brûleur à poussière est utilisé pour brûler les poussières aspirées dans l’atelier de broyage du bois B.

La caméra de surveillance en continu du foyer de la nouvelle chaudière Vyncke, photo Frédéric Douard

En matière de traitement des fumées, après l’économiseur, les gaz de combustion passent dans un filtre cyclonique pour en ôter les plus grosses fractions, puis traversent un filtre à manches en présence de bicarbonate de sodium et de charbon actif, deux agents qui piègent les acides, les métaux lourds volatils, le soufre et les composés halogénés. Et dernière étape de l’épuration, les oxydes d’azote sont réduits par injection d’urée proportionnée dans la flamme.

Ecran de commandes de la nouvelle chaudière de la centrale de Virton, photo Frédéric Douard

Contacts : www.palletfrancois.com/fr – www.badgerpellets.com – www.vyncke.com

Frédéric Douard, en reportage à Virton

L’usine de granulés est protégée contre le feu par GreCon, photo Frédéric Douard

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

CTP Environnement

CTP Environnement Sodipia

Sodipia Alltech

Alltech MIP

MIP CM

CM BSV

BSV Zesor

Zesor Castolin

Castolin