A Epaux-Bézu, injection de biométhane avec stockage tampon liquide

Article paru dans le Bioénergie International n°62 de l’été 2019

La centrale biométhane d’Epaux Bézy, photo Létang Hoche Biogaz

La Sarl Létang Hoche Biogaz, située à Épaux-Bézu, commune du sud du département de l’Aisne, porte la deuxième installation de production de biométhane montée en partenariat avec François-Xavier Létang. Ce cultivateur-entrepreneur co-gère aujourd’hui trois autres centrales de biométhane, Létang Biogaz à Sourdun en Seine-et-Marne, Saconin Biométhane à 40 km d’Épaux-Bézu, Létang Biométhane Sourdun, et une cinquième unité est en construction dans l’Oise à Plainval. La Sarl est l’émanation de quatre exploitations agricoles voisines : l’exploitation de Jean-Baptiste Hoche et la Scae de Chantemerle situées à Épaux-Bézu, la Scea Létang Oulchy et la Scea de la Ferme de la Poste situées sur la commune voisine d’Oulchy-Le-Château. Ces exploitations de grandes cultures produisent sur 900 ha des céréales, des oléagineux, des protéagineux, mais aussi pour les industries des Hauts-de-France des betteraves sucrières, des oignons et des pommes de terre. L‘investissement, qui se monte à 4,5 M€, a été intégralement financé par la Sarl.

Le digesteur de 2500 m3 d’Epaux-Bézu, photo Frédéric Douard

Les exploitations associées ne disposant d’aucun élevage, la production de biogaz est assurée en totalité par la digestion de végétaux et notamment de cultures intermédiaires qui ne viennent pas en concurrence avec la production alimentaire en s’intercalant dans les assolements. En plus des CIVE et des restes de campagnes légumières, les exploitants ont aussi mis à profit leur proximité avec la sucrerie Tereos de Bucy située à 40 km d’Épaux-Bézu, en incluant dans la ration du méthaniseur un tiers de pulpe de betterave. Certaines années, les exploitants récupérèrent aussi les restes de pomme de terre ou d’oignons d’exploitations voisines.

Silo de pulpe de betterave chez Létang Hoche Biogaz, photo Frédéric Douard

En termes de valorisation du biogaz, avec un réseau de gaz naturel proche, dans la boucle de Château-Thierry, la valorisation du biogaz se fait par purification et injection dans le réseau GRDF. Ce mode valorise près de 100 % de l’énergie produite et permet de la stocker dans le réseau.

Ensilage de CIVE chez Létang Hoche Biogaz, photo Frédéric Douard

Pour la gestion des quatre et bientôt cinq sites de méthanisation, François-Xavier Létang et ses associés ont embauché à plein temps un ingénieur spécialisé en méthanisation. David Trocherie pilote ainsi l’activité des quatre et bientôt cinq sites en essayant de maximiser les synergies en termes d’organisation, d’outils de gestion, de retour d’expérience mais aussi d’achats et de personnel. Sinon, au quotidien, l’unité d’Épaux-Bézu fonctionne avec un salarié à temps complet, le responsable de site, épaulé par deux autres salariés formés à l’exploitation et assurant le travail pendant ses périodes de repos.

La production de biogaz

Les intrants sont stockés dans trois silos à plat de 2 250 m³ chacun, d’une capacité totale de 21 000 tonnes. Ces silos ont été conçus avec la pente et les réseaux nécessaires pour récupérer l’eau de pluie et les lixiviats utilisés pour la dilution des intrants, la technologie de méthanisation étant l’infiniment mélangé. Les silos sont bordés de murs surmontés d’un chemin de ronde qui facilite et sécurise le travail de manipulation des couvertures de protection : une bâche étanche contre la pluie, recouverte elle-même d’une bâche technique contre les assauts des oiseaux.

Les installations de Létang Hoche Biogaz vues depuis les silos à plat, photo Frédéric Douard

Les 11 000 tonnes d’intrants annuels sont composées globalement selon les années de :

- 30 % de pulpes de betterave,

- 60 % de CIVE d’été (maïs, sorgho, seigle et tournesol),

- 10 % de fonds de réfrigérateurs d’oignons et de pommes de terre, plus des issues de silos de céréales et divers produits occasionnels.

L’incorporateur de Létang Hoche Biogaz, sur ses pesons et avec sa pompe d’extraction Wangen, photo Frédéric Douard

Les matières sont extraites des silos au chargeur avec un godet-broyeur qui permet de les émietter en les versant dans la trémie, voire de les fractionner pour ce qui est des pommes de terre ou des oignons. La trémie d’incorporation de 80 m³ reçoit actuellement 30 tonnes de matières solides par jour. Elle alimente deux digesteurs mésophiles de 2 500 m³, cuves qui sont suivies d’une cuve de stockage de 4 200 m³.

Agitateur de digestion, photo Frédéric Douard

Les digesteurs sont bâtis avec des couvertures à charpente en bois. Celle-ci contribue à la désulfuration du biogaz puisqu’elle héberge des bactéries qui forment du soufre solide à partir de l’anhydride sulfureux présent dans le gaz, un processus entretenu et optimisé par l’injection micro-dosée d’oxygène dans le ciel gazeux : H2S + O2 -> H2O + S.

Système de dosage de l’oxygène dans le ciel gazeux des digesteurs pour limiter la formation d’H2S, photo Frédéric Douard

Dans les digesteurs, la température est maintenue entre 41 et 45 °C. Pour compenser les pertes de chaleur, une chaudière à biogaz de 250 kW consomme de 2 à 3 % du biogaz produit sur l’année. Et pour ne pas dépasser les 48 °C maximum autorisés, durant les étés chauds, il est indispensable de surveiller la météorologie pour faire baisser la température avant les pics de chaleur.

A l’intersection des trois cuves, le centre de pompage et de régulation des flux, photo Frédéric Douard

Notons aussi que la digestion d’une forte proportion de pulpe de betterave comme ici doit être suivie avec une grande attention, car la biologie de cet intrant est fragile et car c’est un produit qui mousse facilement.

Le digestat

Aucune séparation de phase n’est pratiquée et la totalité du digestat est épandue brute sur les 900 ha dédiés.

Les exploitations ne disposant pas d’effluents animaux pour maintenir le taux de matière organique du sol, les 10 000 m³ de digestat produits annuellement contribuent à combler ce besoin, en complément d’autres techniques comme les engrais verts, ou l’épandage de boues ou composts d’industries alimentaires ou de déchets verts.

La cuve de stockage du digestat à Epaux-Bézu, photo Frédéric Douard

L’apport agronomique du digestat permet par ailleurs de diviser par deux le recours aux engrais de synthèse sur les surfaces épandues.

L’épuration du biométhane

L’épuration consiste à supprimer H2S, H20 et CO2 du biométhane avant injection. H2S est capturé par des filtres à charbon actif, l’eau est condensée dans un circuit refroidi et pour le CO2, il existe plusieurs technologies comme la filtration membranaire, le lavage à l’eau ou aux amines, et à Épaux-Bézu, c’est l’adsorption à pression alternée (ou PSA pour Pression Swing Adsorption) qui a été choisie.

Le module d’épuration PSA chez Létang Hoche Biogaz, photo Frédéric Douard

Cette technologie utilise les propriétés d’un tamis moléculaire en carbone, contenu ici dans six réservoirs verticaux. Ce système permet d’adsorber (fixer sur une surface solide) et de désorber (libérer) le CO2 en fonction de variations de pression.

Le dispositif de gestion électrique et mécanique de l’épurateur PSA à Epaux-Bézu, photo F. Douard

Le biogaz sec et désulfuré parcourt l’une des six bonbonnes sous une pression de 6,5 à 7 bar et le tamis fixe le CO2. Au bout d’un moment, le tamis est saturé et il faut libérer le CO2 par un cycle de désorption à pression plus basse. Pendant ce temps, le biogaz parcourt les bonbonnes régénérées.

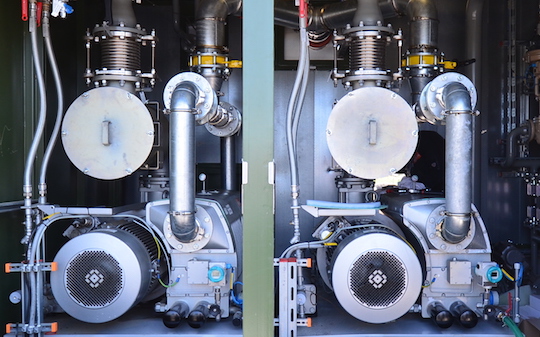

Pompes à vide pour désorber le CO2 dans le processus PSA, photo Frédéric Douard

Le module PSA contient donc des compresseurs et des pompes à vide pour faire varier la pression dans les bonbonnes, mais aussi pour ramener le gaz à sa pression d’injection, ici 4,5 bar. À Épaux-Bézu, la chaleur des compresseurs est récupérée pour le chauffage des digesteurs, ce qui permet d’économiser de 30 à 50 kW sur le chauffage par la chaudière. Signalons aussi que les pressions de travail dans le PSA sont moins importantes que dans la technologie de filtration membranaire qui se pratique à 16 bar, et donc que dans un souci de rationalité énergétique, le choix du système d’épuration se fait aussi en fonction de la pression de livraison du gaz sur le réseau.

Cuve tampon de biométhane gazeux en sortie d’épurateur, photo Frédéric Douard

À Épaux-Bézu, l’injection se fait à une teneur en méthane d’au moins 97 % puisque l’injection se fait dans un réseau de gaz H, alors qu’à Saconin tout proche le réseau est en gaz B.

Stockage et injection

Dès le 16 août 2016, la centrale a injecté 150 Nm³/h en travaillant sur un cycle long de 120 jours. Aujourd’hui, elle est en passe d’atteindre les 250 Nm³/h notamment en ayant réduit la durée du cycle qui peut descendre jusque 60 jours. Notons que la capacité du poste d’épuration a été dimensionnée pour potentiellement pouvoir produire de 500 à 600 Nm³/h de biométhane.

Le poste de stockage tampon par liquéfaction à côté du poste d’injection de biométhane GRDF à Epaux-Bézu, photo Azola

Dans le poste d’injection de GRDF, le gaz est odorisé, analysé (PCS, indice de Wobbe, densité, CO2, H2S, THT, H2O et O2) et s’il est conforme il est compté et injecté. Non conforme et si pas trop abondant, il peut retourner dans le ciel du digesteur, si non conforme et trop abondant il sera torché. Un autre aspect géré dans le poste GRDF, c’est la régulation : afin que le biométhane puisse passer en permanence, il est prioritaire sur le gaz naturel. Par contre, il peut arriver, l’été notamment, que la demande soit insuffisante pour que le réseau absorbe tout ou partie de la production. Jusqu’à présent, dans toutes les centrales de biométhane en France, dans ce cas, le biométhane est torché donc perdu.

L’installation de liquéfaction et stockage tampon de biométhane, photo F. Douard

Dès la mise en service de l’installation, il s’est avéré que la boucle GRDF de Château-Thierry saturait en été et qu’il était à certains moments impossible d’injecter toute la production de l’usine. Avec GRDF, des solutions ont été recherchées pour minimiser la perte par torchage, notamment en travaillant sur les interconnexions avec deux autres réseaux, dont celui de l’hôpital de Château-Thierry.

En parallèle, Engie a mis en place une installation pilote sur le site pour stocker temporairement le biométhane qui ne peut être accepté par le réseau. Avec la technologie de sa filiale Azola, anciennement Lillibox, l’unité de stockage, située juste à côté du poste GRDF, récupère le biométhane pour le liquéfier et le stocker lorsque le régulateur du poste GRDF ferme la vanne d’injection sur le réseau. Le gaz est conservé à -160 °C dans une citerne de 10 m³, en phase liquide, un volume équivalent à 6 000 Nm³ en phase gazeuse. Et dès que le réseau redevient demandeur, l’installation de stockage re-gazéifie la part de biométhane injectable vers le poste GRDF.

Une chaudière de 250 kW assure le maintien des digesteurs en température, photo F. Douard

À Épaux-Bézu le démonstrateur Azola peut liquéfier jusque 150 Nm³/h et réinjecter jusque 200 Nm³/h. Sa capacité de stockage lui permet de stoker 40 heures de production de l’usine de méthanisation.

Contacts :

- Létang Hoche Biogaz : David Trocherie / +33 164 007 454

- Études : artaim-conseil.fr

- Méthanisation : www.schmack-biogas.fr

- Pompes : www.becot-sas.fr – www.wangen.com

- Agitateurs Karl Buschmann : guelleruehrwerke.com

- Épuration : www.carbotech.de

- Déshumidification du gaz : www.aprovis.com

- Construction : www.thirion-energies.com

- Stockage par liquéfaction : www.azola.fr

Frédéric Douard, en reportage à Épaux-Bézu

Voir également plusieurs témoignages en images :

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse

Bonjour,

c’est exactement ce qui est fait : stocker ! Et en voie liquide pour des questions d’encombrement.

Le stockage est bien plus efficient que la conversion en électricité dont le rendement n’excède pas 40%, mais aussi que le passage par une pile.

Le stockage a de surcroit l’avantage de pouvoir différer la consommation vers des périodes de pointe.

F. Douard

Bonjour

si surplus de biogaz ,pourquoi ne pas stocker ou transformer sous forme électrique en passant par les piles à combustible méthane surtout si l’agriculteur est équipé de panneaux solaires

corialement