Un séchoir pour valoriser la chaleur de l’unité de méthanisation Marnay Energie

Article paru dans le Bioénergie International n°37 de mai-juin 2015

L’installation de Marnay Energie à Feux dans le Cher, photo Evergaz

Marnay Energie est un projet d’envergure territoriale qui fédère des acteurs locaux et des gisements de matières entrantes dans un rayon de 30 km. À l’origine du projet, il y a l’action d’un agriculteur, Matthieu Breusse, à la tête d’une exploitation céréalière implantée sur le site de la ferme du moulin de Marnay à Feux dans le Cher à 15 km au sud de Sancerre. Situé au cœur d’une grande zone agricole confrontée à des problèmes de traitement des effluents viticoles et agricoles, Marnay Energie a pour vocation de traiter 36 500 tonnes de déchets organiques agricoles et coproduits des industries agro alimentaires.

Le module de cogénération GE-Jenbacher de Marnay Energie, photo Evergaz

Marnay Energie est une filiale d’Evergaz, de Marnay Environnement (regroupant Matthieu Breusse et des apporteurs de matières) et de la Caisse des Dépôts et Consignations. C’est aussi la première unité de méthanisation développée par la société de développement-investissement Evergaz et par le bureau d’études Ledjo Energie. Son exploitation est assurée par les équipes de Evergaz. Notons également que le pool bancaire constitué de BPI France, du Crédit Mutuel, du Crédit Coopératif et du Crédit Agricole Centre-Loire a accompagné le projet.

| Les données techniques de la méthanisation | |

|---|---|

| Production de Biogaz | 3 450 000 Nm³/an |

| Puissance électrique | 1067 kWh |

| Production électrique | 8121 MWh/an |

| Puissance thermique | 1097 kW |

| Production brute de chaleur | 8428 MWh/an |

| Autoconsommation | 2331 MWh/an |

| Production valorisée | 5756 MWh/an |

| Bilan environnemental | 3589 tonnes équivalents CO2 évitées par an |

Le séchage source de plus value

Cette unité mise en service en 2014 est équipée d’un moteur de cogénération Jenbacher de 1 067 kWé dont l’installation et la maintenance sont opérées par Clarke Energy. Le cœur du processus de méthanisation a été fourni par la société Xergi. La production annuelle d’électricité prévue est de 8,5 GWh/an. La chaleur est destinée aux besoins de séchage des agriculteurs locaux. Pour cela, Marnay Energie a fait le choix d’un séchoir multi-produits afin d’apporter le maximum possible de valeur ajoutée à l’unité de méthanisation.

La partie méthanisation de Marnay Energie a été fournie par Xergi, photo Xergi

Le séchage des digestats est souvent mis en avant lorsque l’exploitant est soumis à des contraintes d’exportation des digestats ; les effets économiques se mesurent dans ce cas, en termes d’économies sur le transport.

La partie incorporation avec la mélangeuse Konrad Pumpe, la fosse à pâteux et le cuve à liquides chez Marnay Energie, photo Xergi

Le séchage des produits de la ferme et plus généralement des produits de l’agro-industrie apparaît quant à lui comme une solution économique logique, source de plus value, et qui se suffit à elle-même pour être justifiée. Rappelons-nous que dans les années 70, avant l’avènement des coopératives agricoles qui ont mutualisé les moyens agro-industriels, chaque ferme disposait de ses équipements propres. Certaines fermes disposaient d’équipements de séchage qui servaient pour les céréales, les semences, les pulpes …

Bâtiment de valorisation de la chaleur avec le hall de stockage des produits secs, photo EPO

Marnay Energie a bien compris l’intérêt d’une valorisation de l’énergie thermique au service de l’exploitation agricole qui porte l’unité de méthanisation. Cependant l’économie d’une exploitation agricole est saisonnière, et il ne peut donc être envisagé de séchage tout au long de l’année sur cette seule base.

Le séparateur de phase FAN, photo EPO

Si le séchage du digestat peut constituer une évidence dans les secteurs où l’azote doit être exporté, le séchage des céréales, en particulier celui du maïs, et des pépins de raisin a constitué une première valeur ajoutée identifiée à Feux.

Le coût de séchage par des moyens conventionnels peut en effet atteindre des montants entre 20 et 40 euros par tonne suivant les taux d’humidité à abattre. Le séchage de bois-énergie s’est par la suite imposé pour occuper les créneaux vides du calendrier agricole.

Le module de valorisation de la chaleur

Marnay Energie a fait le choix de la construction d’un bâtiment dédié à la valorisation de la chaleur, dont la conception a été confiée à Ledjo Energie, et qui comprend :

- une zone de réception du maïs et du bois-énergie sous forme de plaquettes. Il s’agit d’une case de stockage horizontale dont la capacité permet de constituer une autonomie d’alimentation du sécheur.

- une zone de séparation de phases des digestats liquides qui permet une alimentation en continu du sécheur avec la phase solide. Une collecte en case de stockage de ce dernier est prévue lorsque le sécheur est utilisé pour le maïs ou le bois énergie.

- une zone dédiée au sécheur et aux équipements de transfert des différents flux.

- une zone de stockage du produit sec permettant une autonomie de stockage de 48 heures.

Bâtiment de valorisation de la chaleur avec à droite la porte du hall de réception des produits humides maïs et bois, photo EPO

Pour la définition des dispositifs technologiques, et de la configuration des ouvrages, Ledjo Energie s’est adjoint la société EPO Ingénierie de l’Environnement en qualité de maître d’œuvre délégué.

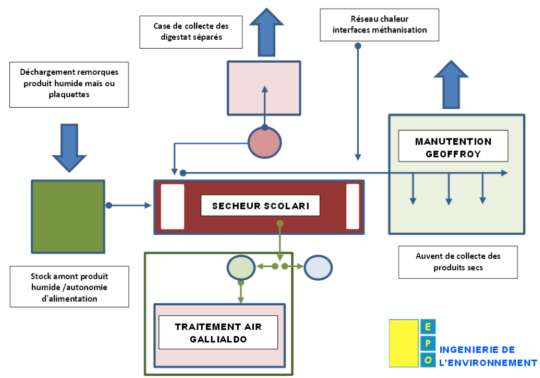

Le diagramme des flux de produits (schéma ci-dessous) permet la réalisation de by-passage pour l’obtention de deux modes de fonctionnement :

- Séchage du digestat (directement en sortie de séparateur de phases)

- Séchage des produits (alternativement maïs ou bois-énergie)

Diagramme des flux de l’installation de Marnay Energy, source EPO – Cliquer sur le diagramme pour l’agrandir.

L’exploitation du dispositif est entièrement automatisée, des stocks tampons amonts et avals confèrent une autonomie relative. Elle est assujettie à des procédures d’exploitation intégrant un nettoyage des circuits.

Le sécheur

Ledjo Energie a sélectionné la société italienne Scolari, notamment pour sa grande expérience dans le séchage multi-produits et pour les garanties contractuelles de séchage fournies par cette société. Le processus de séchage a donc été entièrement bâti autour de cet équipementier.

Il s’agit d’un sécheur à double plans de séchage horizontaux et à fonctionnement entièrement automatisé. Des programmes sont dédiés à chaque type de produit, une fonction d’assistance technique et de programmation à distance par modem permet d’assurer un suivi technique notamment lors des changements de produits.

Le début du sécheur Scolari, photo EPO

La gestion du dispositif de séchage est à fonctionnement entièrement automatisé et autonome, l’autonomie est conférée par les capacités de stockage amont et aval (autonomie de 72 heures sur le séchage du digestat, et de 24 heures sur le séchage de maïs et des plaquettes bois. L’exploitation est asservie à la supervision de l’usine de méthanisation.

Les parois du sécheur sont isolées thermiquement, afin d’optimiser les rendements de séchage. Le dispositif est entièrement sécurisé avec détection des défauts et des points chauds éventuels.

L’objectif est d’obtenir un « séchage marchand », c’est-à-dire avec la garantie d’un taux d’humidité imposé par les critères de commercialisation, notamment pour les maïs, les pépins de raisin et le bois-énergie.

Echangeur thermique et armoire de commande du sécheur, photo EPO

La polyvalence multi-produits est rendue possible par une utilisation des différentes techniques de Scolari et par une personnalisation du sécheur et de la trémie d’alimentation. Le sécheur est équipé d’un échangeur de chaleur eau/air, et des dispositifs fonctionnels garantissant un retour de l’eau caloporteur à une température inférieure à 70°C imposée par les moteurs de cogénération.

Manutention des produits secs, photo EPO

Le traitement de l’air de séchage est imposé réglementairement, à la fois pour le traitement des poussières provenant du séchage des maïs et du bois-énergie, et pour le traitement des odeurs provenant du séchage des digestats de méthanisation.

Le débit d’air de séchage et de 35 000 m³ par heure, le dispositif de traitement a consisté à la mise en œuvre d’un by-passage permettant soit un dépoussiérage par cyclone, soit un traitement d’air par lavage acide avec récupération des sulfates d’ammonium ; la désodorisation est réalisée par biofiltre. L’ensemble de ces équipements y compris le biofiltre ont la particularité d’être conçus entièrement en polypropylène.

Traitement d’air avec les deux possibilités, le laveur avec biofiltre pour le séchage des digestats ou le cyclone pour le maïs et le bois, photo EPO

La réalisation des flux multi-produits imposait l’utilisation d’équipements de manutention à usage polyvalent. Les équipements Geoffroy, transporteurs à câbles et trans-racleurs inclinés, ont été retenus. La société Geoffroy est une société régionale implantée à Nevers.

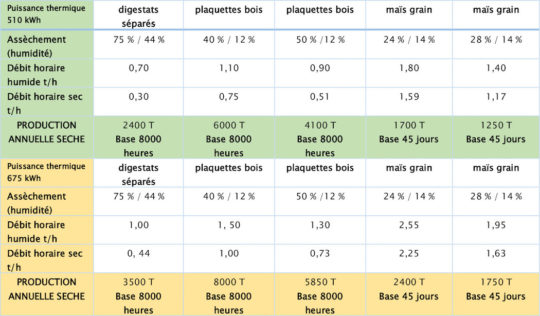

Performances de séchage garanties par Scolari

L’installation est conçue pour un fonctionnement en continu 24h/24 sur une base de 8000 heures/an. Les capacités annuelles de séchage sont donc quantitativement et économiquement significatives.

Tableau des données de séchage chez Marnay Energie, source EPO – Cliquer sur le tableau pour l’agrandir.

Les données de séchage ont été établies sur les bases de deux phases d’exploitation.

- Une première phase de démarrage avec une puissance thermique brute de 600 kWh (510 kWh effectifs).

- Une deuxième phase de croisière avec une puissance thermique brute de 800 kWh (675 kWh effectifs).

L’énergie thermique sous forme d’eau à 90°C provenant du refroidissement du moteur est convoyée jusqu’à l’échangeur du sécheur par un réseau chaleur.

La polyvalence est réalisée sans aucune modification du processus en place entre deux campagnes de séchage.

Cuves d’alimentation des intrants chez Marnay Energie, photo Xergi

Contacts :

- Marnay Energie : Marnay, 18300 Feux – Tél. : +33 627 05 80 94

- Développeur, investisseur, exploitation : www.evergaz.com

- Conception : www.ledjo-energie.fr

- Fabricant du processus méthanisation : xergi.fr

- Cuve digestion acier : schumann-tanks.com

- Cuve digestion béton : bio-dynamics.be

- Incorporateur-mélangeur d’intrants : www.pumpegmbh.de

- Installation et maintenance du module de cogénération GE Jenbacher : www.clarke-energy.com

- Séparateur de phase : www.fan-separator.de

- Maitrise d’œuvre séchage : www.epo-fr.com

- Fabricant du sécheur : www.scolarisrl.com

- Manutention séchage : www.geoffroysa.com

- Traitement d’air sécheur : www.gallialdo.it

Article rédigé d’après les informations transmises par Hervé Polino du bureau EPO.

Frédéric Douard

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse