MD Biogaz investit dans un laboratoire d’analyse de CO₂ biogénique alimentaire

🖨️Article paru dans le Bioénergie International n°96 de mai 2025

Purge de bioCO₂ avant remplissage du camion-citerne, photo MD CO₂

La centrale de biométhane MD Biogaz est implantée sur la commune de Bar-sur-Seine en Champagne auboise. Elle est portée par trois cousins, Matthieu Marisy, Quentin Marisy et Baptiste Dubois, d’où le nom de la société : Marisy Dubois Biogaz. En 2019, au moment d’envisager la reprise de leurs exploitations familiales respectives, les cousins décident de se lancer ensemble dans un projet de méthanisation en injection de biométhane, en alternative à des perspectives économiques peu séduisantes. La centrale biométhane est mise en service le 11 mars 2021 après plus d’un an de travaux en pleine pandémie de Covid 19. Une fois la production en régime de croisière, en 2023, les trois associés poursuivent leur projet avec la création de MD CO₂, une seconde société en charge cette fois de purifier et de commercialiser le CO₂ biogénique issu du processus de purification de leur biogaz. De cette façon, plus aucun gaz à effet de serre n’est rejeté de leur site de méthanisation et une boucle très vertueuse est activée. Cette prolongation de la production de biométhane, en plus d’apporter du sens à leur projet et la fierté de participer à l’effort collectif pour le climat, permet également de consolider leur nouvelle activité en générant une recette supplémentaire de 15 % avec la même quantité de biomasse. Et chose unique en France à ce stade, MD CO₂ vient d’investir dans un laboratoire d’analyse de CO₂ biogénique alimentaire.

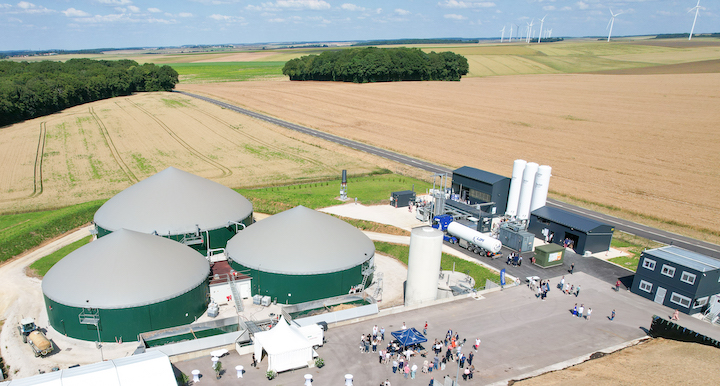

Le site de MD Biogaz à Bar-sur-Seine le 24 juin 2024 lors de son inauguration, photo MD Biogaz

Changer de vie pour continuer

En 2018, les trois cousins sont face à un choix existentiel pour le déroulement de leur vie : suivre les traces de leurs parents à la tête des trois exploitations agricoles familiales en perpétuant un modèle agricole en cours depuis 75 ans, ou faire totalement autre chose. Tous trois passionnés d’agriculture, mais conscient des difficultés structurelles de l’agriculture française prise dans l’étau de la mondialisation et du changement climatique, ils choisissent une voie médiane en se lançant dans la méthanisation agricole pour sauver leurs exploitations. Car les difficultés rencontrées dans cette région argilo-calcaire aux sols pauvres, c’est la baisse des rendements des grandes cultures avec le manque d’eau désormais récurrent l’été, et l’effondrement des revenus de l’élevage, tant laitier que viande.

Ils décident alors d’arrêter totalement l’activité d’élevage et de la remplacer par l’élevage de bactéries pour la production d’énergie. Bien sûr, ils comptent également sur l’autre grand bénéfice de la méthanisation, c’est l’autoproduction de fertilisant et d’amendement pour leurs cultures, à même d’améliorer la résilience de leurs sols au manque d’eau et de restaurer quelque peu la rentabilité de leurs cultures (orge, blé et colza). Et en matière d’intrants, ils choisissent de produire le maximum possible de cultures intermédiaires, pour l’autonomie de leur approvisionnement et pour ajouter du revenu à des terres qui en manquent.

Les jeunes exploitants décident donc de continuer à vivre de leur passion, de poursuivre dans les traces de leurs parents, d’ailleurs encore en activité, mais différemment, avec un revenu régulier et non aléatoire, pour une vie plus sereine et moins de stress.

La centrale biométhane MD Biogaz

Sur une surface cumulée de près de 1000 ha sur les trois exploitations et avec un réseau de partenaires bien développé, les trois porteurs du projet ont construit une ration simple de 25 000 tonnes par an qui mélange des cultures intermédiaires avec des déchets et des produits déclassés en provenance de producteurs et agro-industriels locaux. On y trouve 25 % de pulpes de betteraves, 25 % d’ensilage de maïs (7 % de culture principale et 18 % de CIVE d’été), 25 % de CIVE d’hiver (seigle fourrager et triticale et 25 % de sous-produits agroalimentaires (oignons, boues de malterie, issues de silos…).

Le site le jour de son inauguration le 24 juin 2024, photo MD Biogaz

C’est l’entreprise Hitachi Zosen Inova, aujourd’hui Kanadevia Inova, qui a réalisé les installations de méthanisation et de purification membranaire du biométhane. L’installation se compose de deux trémies d’incorporation des solides de 85 m³ chacune avec son broyeur, de deux digesteurs de 2500 m³, d’un post-digesteur de 4000 m³ et d’une lagune de digestat brut de 11 000 m³. Les digesteurs sont alimentés à raison de 70 tonnes par jour de solides à partir de trois silos à plat de 2400 m² chacun (7000 tonnes par silo).

Le biogaz est purifié dans une installation membranaire à 14 bar, puis est compressé à 60 bar pour injection dans le réseau de transport de NaTran à raison de 300 Nm³/h soit 25 GWh/an ou l’équivalent de la consommation annuelle de 3000 ménages entièrement équipés en gaz. L’activité fonctionne avec un salarié, qui est aussi cousin des associés.

Récolte de CIVE d’hiver, photo MD Biogaz

L’épandage des 25 000 m³ de digestat brut se fait dans le cadre d’un plan sur 1 500 ha, donc avec des fermes partenaires qui fournissent également des CIVE. Les épandages sont réalisés un an sur deux, à raison d’environ 40 m³ par ha. Les CIVE sont achetées et le digestat est épandu aux frais de MD Biogaz.

Le CO₂ biogénique alimentaire

Habituellement, dans les unités de production de biométhane, suite à l’opération d’épuration, les autres gaz que le méthane du biogaz sont rejetés dans l’atmosphère. Or, ces gaz contiennent environ 99 % de dioxyde de carbone. Ce CO₂ biogénique ne participe pas au réchauffement climatique, car il a été produit par captation de carbone renouvelable par les plantes qui ont servi à produire le biogaz. Par contre, le valoriser permet de diminuer encore l’empreinte carbone de la production de biométhane, car le site substitue deux gaz au lieu d’un seul, du marché des gaz d’origine fossile, le CH₄ et CO₂, ce qui représente la totalité du carbone piégé dans les intrants. À Bar-sur-Seine, ce sont donc 2,5 millions de m³ de méthane et 3500 tonnes de CO₂ qui servent à substituer des gaz fossiles chaque année !

Purge de bioCO₂ avant prise d’échantillon, photo MD Biogaz

Le CO₂ biogénique est donc une solution idéale pour les entreprises qui souhaitent réduire leur empreinte carbone. Le CO₂ est utilisé pour de nombreux usages comme l’accélération de croissance des plantes sous serres ou la production de neige carbonique, mais il est aussi recherché en qualité alimentaire notamment dans le secteur des boissons gazeuses.

Dans ce domaine, la norme E290 et les spécifications EIGA et ISBT régissent la qualité du CO₂ à vocation alimentaire. Elles imposent des tests détaillés de ses composés (monoxyde de carbone, ammoniaque, oxygène…) et des études de risque liées aux intrants organiques, des essais organoleptiques (odeur, couleur, acidité…).

Remplissage de la citerne de bioCO₂, photo MD-biogaz

Dans le cadre de leur démarche de qualité, les porteurs du projet MD CO₂ sont en cours de certification FSSC 22000, le système de management des denrées alimentaires qui leur impose des contrôles et analyses régulières de la qualité de leur bioCO₂. Ils doivent également adhérer à un schéma de certification et passer un audit annuel auprès d’un organisme agréé qui peut par exemple exiger de renforcer la traçabilité de certains intrants. Pour la maîtrise du risque alimentaire, l’utilisation d’intrants contenant des OGM est par exemple interdite.

La purification du bioCO₂ alimentaire

Si le projet MD CO₂ a été mis en œuvre en 2023, c’est le 12 avril 2024 que son unité de récupération de CO₂ a été mise en service avec les dernières technologies en matière de purification-liquéfaction de CO₂. Et c’est la société Clarke Energy qui a été choisie pour réaliser ces installations. L’épuration du CO₂ s’y déroule en trois étapes.

Les équipements de purification du bioCO₂ , photo Frédéric Douard

La compression met en œuvre un compresseur à piston à double étage, un refroidisseur, un post-refroidisseur et un séparateur-condenseur à double étage. Au cours de cette étape le flux gazeux est comprimé jusqu’à 18 bar. Il subit deux phases de condensation successives qui ont pour but d’enlever le maximum d’eau du flux gazeux et d’économiser de l’énergie de séchage de l’étape 2. La condensation se fait grâce au circuit de refroidissement qui compose l’étape 3.

Les trois cuves de bioCO₂ liquide, photo MD Biogaz

Le séchage et la purification requièrent deux sécheurs et un filtre à charbon actif. Dans cette étape le flux gazeux comprimé et partiellement déshydraté passe dans les deux sécheurs alimentés par un élément chauffant. Le but est de ne plus avoir du tout d’eau dans le flux gazeux. Le filtre à charbon actif permet de piéger les éventuels composés malodorants.

La réfrigération et la liquéfaction mettent en œuvre un système de réfrigération, un rebouilleur de CO₂, une colonne de distillation et un condenseur de CO₂. Dans cette étape le flux gazeux sec à 15°C arrive à la base du rebouilleur dans lequel se trouve le bain de CO₂ liquide à – 20°C. Il s’ensuit une montée en température qui va créer un bouillonnement. Ce bouillonnement va libérer des vapeurs de CO₂ très pur qui vont monter dans la colonne de distillation. Le flux gazeux quant à lui va arriver en haut de la colonne dans un condenseur de CO₂. La condensation se fait grâce au système de refroidissement. Le flux gazeux va se transformer en gouttelettes qui vont descendre dans la colonne de distillation. La rencontre du flux liquide descendant avec les vapeurs de CO₂ montantes va permettre de purifier ce flux des molécules incondensables comme O₂, N₂ et CH₄. Le CO₂ pur va aller rejoindre le bain de CO₂ liquide à la base du rebouilleur. Les composés non condensables à cette température vont sortir du système au niveau d’un évent. Dans cet évent on retrouve O₂, N₂… et du CH₄ que l’on pourra récupérer au niveau de la purification biogaz-bio-méthane.

Le CO₂ liquide pur à 99,995 % est ensuite acheminé vers trois cuves de stockage de 20 tonnes, maintenues à – 20°C, en attendant le transfert vers un camion-citerne.

Baptiste Dubois devant le nouveau camion L2PI dédié au bioCO₂, photo Frédéric Douard

La production journalière du site est de 10 tonnes. Elle est entièrement commercialisée auprès du leader national du gaz alimentaire en bouteille acier, la société L2PI basée à Void-Vacon dans le Meuse et à Ebersheim en Alsace, au cœur du bassin des grandes brasseries du Nord et de l’Est de la France.

Le laboratoire MD CO₂

Parce qu’aucune production de CO₂ alimentaire ne peut se passer d’analyses attestant de la conformité du produit, et parce qu’il n’existe presque aucun laboratoire en France organisé pour réaliser des analyses rapidement, les porteurs du projet MD CO₂ ont décidé d’investir dans leur propre laboratoire permettant de certifier la qualité et d’assurer la traçabilité des lots. Et pour éviter d’avoir à supporter seuls le coût lié à cet investissement (2 M€ dont 500k€ pour le laboratoire et 1,5 M€ pour les processus de purification et liquéfaction), ils ont décidé de créer la société MD CO₂ dont l’un des objets et la prestation d’analyse de bioCO₂ alimentaire. En effet, comme de nombreux porteurs de projets sont dans le même cas qu’eux, ils ont rapidement trouvé des collègues méthaniseurs clients du laboratoire, et en particulier les deux sites qui leur sont associés pour fournir L2PI.

Le spectrophotomètre du laboratoire, photo MD CO₂

Ce laboratoire dédié au bioCO₂ apporte à MD CO₂ et à la filière des gaz verts, une solution technique rapide, compétitive et fiable pour fournir des certificats de qualité du bioCO₂ alimentaire. Chaque analyse se fait en deux heures où l’on y réalise la chimie moléculaire du bioCO₂ au spectrophotomètre UV et IR, le taux de soufre et la pureté. Des tests organoleptiques (goût, odeur et couleur) sont également nécessaires sur CO₂ liquide et sur CO₂ solide, en glace donc. Le laboratoire réalise également des tests comparatifs avec des tubes colorimétriques dans lesquels des réactifs réagissent au contact du CO₂ si la molécule indésirable est présente, ce qui permet de renforcer la méthode analytique en cas de non-conformité d’un lot de CO₂.

Prise d’échantillon de bioCO₂ solide à analyser au laboratoire, photo Frédéric Douard

La méthode d’analyse du groupement des trois méthaniseurs fournissant L2PI est la suivante : chaque lot de CO₂ liquide est échantillonné en bouteille de 10 kg. Une fois complète, la bouteille est fermée, scellée et expédiée en colis urgent pour analyse au laboratoire MD CO₂. Le résultat est communiqué à L2PI et au producteur de CO₂. Si le résultat est conforme, L2PI enlève le produit chez le producteur avec son camion-citerne. Si le résultat n’est pas conforme à la spécification ISBT, le CO₂ est revendu ailleurs pour un usage moins exigeant, soit il est remis à l’atmosphère.

MD CO₂ a embauché une laborantine à temps complet pour son laboratoire, photo Frédéric Douard

Bouteille d’échantillon de bioCO₂ liquide pour analyse au laboratoire, photo MD CO₂

Depuis janvier 2025, la traçabilité, les procédures qualité et sécurité, les certifications FSSC 22000 et ISO 9001 du laboratoire occupent le quotidien d’une personne embauchée à temps complet à Bar-sur-Seine. Le laboratoire réalise également la plupart des analyses de la partie méthanisation du site MD Biogaz, tant sur la biologie de digestion que sur l’agronomie du digestat, ce qui apporte par exemple une grande réactivité pour l’organisation des épandages. Fort de cette expérience, MD CO₂ propose donc la prestation d’analyse mais également une offre de conseils au montage de projets.

L2Pi valorise le CO₂ de trois centrales biométhane du Grand Est

Dans le cadre de sa politique environnementale, L2PI, spécialiste dans l’embouteillage et de la distribution de CO₂ alimentaire, a décidé de faire le choix du CO₂ biogénique. Son besoin annuel en CO₂ alimentaire est de 20 000 tonnes. Pour alimenter une partie de ce tonnage, L2PI a conclu un contrat d’une durée de 10 ans pour 100 % de la production de trois unités de méthanisation situées dans le Grand Est : MéthaToul en Meurthe-et-Moselle, Arraincourt Biogaz en Moselle et MD Biogaz dans l’Aube. Ce partenariat avec des entreprises régionales garantit un approvisionnement linéaire sur l’année dans un rayon total de moins de 200 km. Cette valorisation de bioCO₂ vers l’alimentaire avec cette démarche mutualisée est une première en France.

Méthode d’analyse du bioCO₂ par le groupement

Capcoo, la filière française du bioCO₂ d’origine agricole s’organise

En parallèle de la création de MD CO₂ et de son laboratoire, Baptiste Dubois est à l’origine, avec deux partenaires, Gilles Cantin, expert en CO₂ et le groupe Keon, constructeur d’unités de méthanisation, de la création de la société Capcoo dédiée au développement et à la commercialisation du CO₂ de méthanisation. Une vingtaine d’agriculteurs méthaniseurs est d’ores et déjà associée à la démarche.

L’objectif de la société est de consolider ce marché en apportant les services qui la rendront performante : la mise en relation des producteurs et des consommateurs, la garantie de la continuité de fourniture tout au long de l’année, la garantie du maintien des qualités requises tout au long de la chaîne logistique et l’optimisation des coûts logistiques en fonction des besoins et disponibilités, le tout en transparence des prix entre producteurs et consommateurs.

Capcoo a équipé la Brasserie Castelain, La Bière du Ch’ti, d’une cuve cryogénique de bioCO₂, photo Capcoo

L’atteinte de ces objectifs passe par la commercialisation et livraison de bioCO₂ et par la location d’installations techniques et notamment de stockage. Et exemple de cette activité, Capcoo vient d’équiper d’une cuve cryogénique de bioCO₂ liquide la Brasserie Castelain dans le Pas-de-Calais, une entreprise familiale indépendante depuis 1926, et connue nationalement pour sa célèbre Bière du Ch’ti ou encore la plus ancienne bière biologique de France, la Jade.

Contacts :

- MD Biogaz & BioCO₂ : Baptiste Dubois – 06 77 58 34 26 – mdbiogaz@gmail.com – www.mdbiogaz-co2.fr

- Méthanisation et épuration biométhane : www.kanadevia-inova.com

- Réseau de transport du biométhane : www.natrangroupe.com

- Epuration du bioCO₂ : 04 42 90 75 75 – france@clarke-energy.com – www.clarke-energy.com

- Cuves cryogéniques : www.karbonsan.com.tr

- Analyseur de CO₂ Carboscan : www.unisensor.de

- LP2I : www.l2pi.fr

- Capcoo : www.linkedin.com/company/capcoobiogénique/

Frédéric Douard, en reportage à Bar-sur-Seine

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

CTP Environnement

CTP Environnement Sodipia

Sodipia Alltech

Alltech MIP

MIP CM

CM BSV

BSV Zesor

Zesor Castolin

Castolin