Méthathouet, une production d’électricité verte au biogaz à l’échelle de la ferme

Article paru dans le Bioénergie International n°69 de novembre 2020

Luc Réveillière, Méthathouet et Thomas Béchu, agriKomp, photo Frédéric Douard

Le Gaec du Thouet est situé sur les communes de Mauges-sur-Loire, Orée d’Anjou et Montrevault-sur-Evre en aval d’Angers. Il regroupe six associés, Marc, Christophe, Luc et Philippe Réveillère, Clément Rousselot et Florent Martin. Les activités d’élevage de l’exploitation étant pratiquées sur une dizaine de sites, le projet de méthanisation répondait tout d’abord à la nécessité de trouver une organisation performante à la gestion des effluents des différents élevages. L’autre objectif était de constituer un complément d’activité tout en restant totalement autonome en intrants. Le projet s’est réalisé rapidement avec les premiers contacts pris en septembre 2016 lors du salon Space à Rennes, la constitution de la Sarl Méthathouet avec les mêmes associés que ceux du Gaec, la signature avec agriKomp fin 2017, le montage des dossiers administratifs. La construction a débuté sur le site de la Saônerie en 2018 avec une mise en service fin 2019, le tout en moins de trois années, un record ! L’investissement total se monte à 1,5 M€.

L’exploitation agricole

Le Gaec travaille une surface agricole de 487 ha et emploie six salariés. Les productions végétales sont le maïs ensilage sur 120 ha, les céréales sur 30 ha, les prairies pâturées sur 300 ha et les CIVE sur 40 ha. Le stockage des cultures pour la méthanisation se fait sur un silo à plat de 500 m² à la Saônerie.

La ferme d’élevage et les silos à plat de Méthathouet, photo Frédéric Douard

La production animale du Gaec comprend 250 vaches laitières et leur suite, 250 vaches allaitantes et leur suite, plus 100 taurillons à l’engraissement, ce qui au total fait près de 1 000 bovins. Il faut ajouter à cela l’élevage de 13 800 lapins à l’année et de 6 000 canards sur paille. Les vaches laitières sont en stabulation libre avec couchage paillé. La litière de couchage est vidée une fois par semaine. Avant la méthanisation, ces fumiers restaient plus de deux mois sous les animaux et étaient stockés au champ. Les effluents liquides sont stockés dans les fosses présentes sur les différents sites d’élevage avant d’être ramenés à la Saônerie.

La trémie d’incorporation et le digesteur de Méthathouet, photo Frédéric Douard

La somme des effluents solides disponibles pour la méthanisation se monte à 5 450 tonnes par an dont 4 650 de fumier bovin et 450 de fumier de canards. Pour constituer la ration journalière de 15 tonnes de solides et 15 mètres cube de liquides, il faut ajouter 1 200 tonnes d’ensilage de cultures intermédiaires et d’herbe et 5 450 tonnes de liquides composés de lisier bovin, de lisier de lapin, d’effluents de traite et d’eau de plateforme. La nature de la ration liquide diffère selon la saison étant donné la mise en pâture de tous les bovins non laitiers en été : elle est ainsi de six tonnes par jour de lisier bovin en été, contre quinze tonnes en hiver. Les autres liquides non utilisés l’hiver, comme le lisier de lapin et les eaux sales, sont stockés pour l’été.

La méthanisation

En préalable, rappelons que l’ensemble des équipements de méthanisation proposés par agriKomp obéit à une philosophie qui est que la technique la plus simple est la plus facile à entretenir.

L’incorporation

L’introduction des liquides se fait à partir d’une préfosse de 200 m³ dans laquelle lisier, eaux blanches et vertes du lavage de la salle de traite sont mélangés par un agitateur à hélice.

Les matières solides sont introduites par une trémie d’incorporation à fond poussant de 40 m³, ici un Vielfrass® BT pour substrats décompactés, Vielfrass signifiant en français le Glouton, une sorte de plantigrade vorace et omnivore vivant en Amérique du Nord !

Chargement de la trémie Vielfrass chez Méthathouet, photo Frédéric Douard

Cette trémie est équipée, juste avant la vis d’introduction dans le digesteur, de deux axes de fraisage tournant en sens contraire pour décompacter parfaitement la matière solide. Ensuite les matières sont pressées vers la zone supérieure du digesteur par la vis d’introduction.

« La petite difficulté au démarrage pour l’exploitant est d’apprécier les réglages à la fois de la vitesse de la vis d’introduction et de celle des fraises, en fonction de la densité des substrats », nous confie Luc Réveillère, en charge de l’atelier méthanisation.

L’alimentation se fait en introduction directe et continue dans le digesteur. Les cailloux ne peuvent bloquer le dispositif à aucun endroit et s’accumulent naturellement dans le fond du digesteur. Celui-ci sera a priori à curer tous les 6 à 7 ans, ce qui est détectable lorsque l’intensité électrique nécessaire sur les agitateurs à pales augmente. L’opération de curage dure généralement une semaine, ce qui ne veut pas dire arrêt complet de la production, car elle se poursuit sur le post digesteur à 50 % de la capacité normale.

L’introduction directe depuis la trémie chez Méthathouet, photo Frédéric Douard

La digestion

L’unité de méthanisation est constituée d’un digesteur de 1 500 m³ et d’un post-digesteur de même dimension qui peut faire office de digesteur en cas de besoin, chacun étant équipé de deux agitateurs à pales Paddelgigant®. Le taux de matière sèche est de 10 % dans le digesteur et de 9 % dans le post-digesteur. La digestion se fait autour des 40 °C, avec des pics à 45 °C en été.

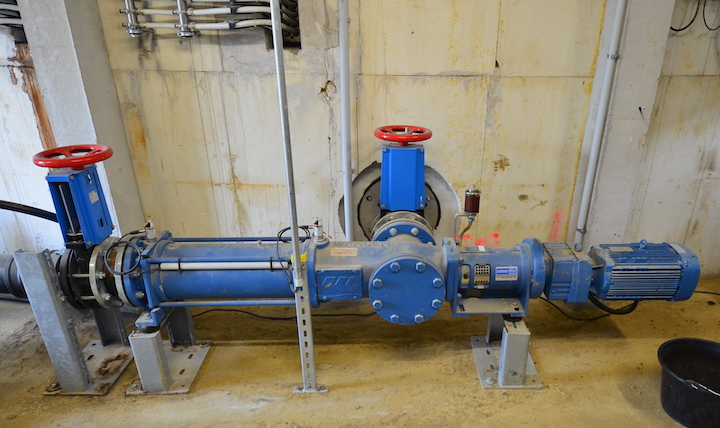

agriKomp utilise les renommées pompes Wangen, photo Frédéric Douard

Le suivi de la digestion est assuré par envoi d’échantillons à agriKomp France, avec retour de conclusions dans les 3 à 4 jours. Ce suivi est rapproché durant les premiers mois de fonctionnement, avec un forfait de 26 analyses compris dans le coût de l’installation. Ensuite, les analyses sont réalisées sur demande.

« Le temps de travail de l’atelier méthanisation a été grossièrement d’un plein temps la première année, puis se stabilise sur un mi-temps maintenant », précise Luc Réveillère.

Le stockage du biogaz

Les deux cuves sont couvertes d’une membrane Biolene® qui peut contenir jusque 900 m3 de biogaz. La membrane Biolene® en simple peau est une solution économique pour les petites installations. Elle est constituée d’EPDM (éthylène-propylène-diène monomère), un caoutchouc synthétique hautement résistant de deux millimètres d‘épaisseur, souple et élastique. Ce matériau se caractérise par sa durabilité, sa résistance aux UV et sa stabilité à l’ozone.

Les deux cuves de digestion chez Méthathouet, photo Frédéric Douard

Autre intérêt de la simple peau, c’est la visualisation directe du volume de biogaz stocké. En effet, les fluctuations de production de gaz, la puissance du moteur ou les phases d’entretien font varier le volume du gaz stocké constamment. La membrane souple s’ajuste en fonction de ce volume et le niveau de gaz est toujours apparent. Sous les membranes, des charpentes en bois favorisent la colonisation de bactéries qui précipitent le soufre contenu dans le biogaz.

La production d’énergie

Le moteur de cogénération BGA136 a été mis en service en octobre 2019. Avec une consommation de 100 m³ de biogaz par heure et ses 12,7 litres de cylindrée, ce moteur Scania peut développer, avec sa génératrice Leroy-Somer, une puissance électrique de 250 kW après un rendement de 40 %. Le suivi de la qualité du biogaz est assuré par un analyseur Biobasic, qui chez Méthathouet, affiche un taux de méthane de 54 %.

La cogénératrice chez Méthathouet, photo Frédéric Douard

Chez Méthathouet, le contrat de vente d’électricité initial est de 200 kWé avec une production annuelle de 2,1 GWhé, mais sa modification jusque 250 kWé est prévue. Les moteurs de cogénération agriKomp sont développés par l’entreprise elle-même, qui en presque 20 ans, en a installé sur plus de 950 unités de méthanisation dont plus de 120 en France.

Le module de cogénération chez Méthathouet, photo Frédéric Douard

Pour la maintenance du cogénérateur, Méthathouet a souscrit un contrat avec garantie totale qui prévoit tous les entretiens hors vidanges, le renouvellement du bloc moteur au bout de cinq ans, mais surtout qui garantit 8 320 heures de fonctionnement par an et une disponibilité de minimum 95 %. C’est la filiale maintenance d’agriKomp France, ServiceUnion SAS, qui assure cette mission.

Côté chaleur, et c’est là où il reste à Méthathouet une belle marge d’efficacité à conquérir, 275 kW thermiques sont récupérables sur le refroidissement moteur et les gaz d’échappement, mais à ce stade, seuls 40 à 60 kW sont valorisés dans le processus au maximum en hiver. L’exploitant est donc à la recherche de débouché chaleur, qu’on se le dise !

La gestion des digestats

L’exploitation étant territorialement dispersée, et la zone étant en excédent phosphore, la totalité du digestat passe au séparateur de phase. Les 1 950 tonnes de digestat solide produites à l’année sont stockées sur un silo à plat de 570 m². Les 7 900 tonnes de digestat liquide annuelles sont stockées en fosse sur deux sites distants représentant 5 000 m³ et garantissant une autonomie de stockage de huit mois. L’une des fosses étant distante de trois kilomètres de la Saônerie, le transfert du digestat se fait en utilisant à basse pression le réseau d’irrigation existant.

Le séparateur de phase agriKomp chez Méthathouet, photo Frédéric Douard

Le digestat liquide contient par tonne, 4,8 kg d’azote, 1,8 kg de phosphore et 6,5 kg de potassium. Le digestat solide contient par tonne, 6,5 kg d’azote, 7,8 kg de phosphore et 6,5 kg de potassium.

L’épandage du digestat liquide est réalisé entièrement sur le parcellaire du Gaec dans la limite de l’équilibre de fertilisation en azote et phosphore. Il est réalisé en enfouissement direct par une tonne avec rampe à pendillards, spécialement acquise pour limiter les pertes dans l’atmosphère. Concernant la phase solide, étant donné les excédents en phosphore, seul 35 % est épandu sur le Gaec en fonction des besoins des cultures, le reste est commercialisé comme fertilisant.

Contacts :

- Méthathouet : sarlmethathouet@gmail.com

- agriKomp France : 02 54 56 18 57 – info@agrikomp.fr – www.agrikomp.com

- ServiceUnion France (maintenance) : 02 45 94 00 16 – service@serviceunion.fr – www.serviceunion.fr

Frédéric Douard, en reportage à Mauges-sur-Loire

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse