Une nouvelle chaudière à bois Vyncke pour la SNEC à Saint-Pierre-sur-Dives

Article paru dans le Bioénergie International n°58 de décembre 2018

La chaufferie bois de la CIBEM à Saint-Pierre-sur-Dives, photo Frédéric Douard

Ligne de déroulage de peuplier à la CIBEM à Saint-Pierre-sur-Dives, photo F. Douard

Située sur le site de l’ancienne usine Isoroy de Saint-Pierre-sur-Dives dans le Calvados, la Société Nouvelle Cibem, Compagnie Industrielle des Bois et Emballages, est aujourd’hui une entité du Groupe Lactalis. Employant 200 personnes, elle est spécialisée dans la fabrication de boîtes fromagères agrafées en peuplier.

L’emballage bois alimentaire, un produit d’histoire et d’avenir

La boîte ronde en bois fut, à la fin du XIXe siècle, une véritable révolution qui permit au camembert d’affronter de plus longs transports. Au départ, les producteurs Normands s’approvisionnaient en boîtes dans le Haut-Jura, tels qu’en témoignent les livres de comptes conservés au musée de la Boissellerie de Bois d’Amont près des Rousses. Dans le Haut-Jura on produisait déjà depuis longtemps, entre autres boîtes, et notamment celles des horloges, de petites boîtes de toutes tailles alors très largement utilisées dans tout le pays pour le conditionnement des médicaments, et dont un modèle fut dimensionné pour le camembert.

Ensuite, pour réduire les frais de transport, certains producteurs de camembert décidèrent de les fabriquer chez eux. C’est ainsi que naquit à la toute fin du XIXe siècle, une production normande de boîtes de fromage, fabriquées à partir de deux disques fins de peuplier reliés par une languette du même bois, exactement comme sont encore fabriquées aujourd’hui les boîtes de Mont d’Or à Bois d’Amont, mais en épicéa. Notons que les jurassiens fabriquent aussi toujours de nos jours des boîtes de camembert et de bien d’autres fromages.

Languettes de peuplier découpées dans les feuilles de bois déroulé pour la confection des tours de boites de camembert, photo Frédéric Douard

Aujourd’hui en Normandie, le carton a remplacé des parties de certaines boîtes, mais le bois reste fortement présent et la production a été fortement mécanisée. La CIBEM fabrique tout à la fois des boîtes en bois agrafées, des barquettes en bois et des planchettes de contreplaqué pour l’emballage de nombreux fromages (camembert, livarot, brie, pont-l’évêque, fromages de chèvre, etc …) mais aussi de la boulangerie et de la pâtisserie.

Même fortement automatisé, l’assemblage des boites de fromages reste très manuel, photo F. Douard

Les emballages légers en bois sont des produits de plus en plus plébiscités car à base d’un matériau naturel, local et renouvelable, tout à fait en phase avec la transition écologique et l’abandon à venir des plastiques qui polluent l’ensemble de la planète et des océans.

L’alimentation de la ligne de production en grumes de peuplier à la SNEC, photo Frédéric Douard

Les besoins en chaleur

La CIBEM consomme 100 m³ de grumes de peuplier par jour, 5,5 jours par semaine, onze mois par an. Les bois sont écorcés, tronçonnés en rondins puis déroulés en fines feuilles.

Les grumes sont déroulées en fines feuilles dans lesquelles seront découpés les tours de boites, photo Frédéric Douard

Ces feuilles très humides sont séchées avec de la vapeur à 160-190 °C et 11 bar, par soufflage au-dessous et au-dessus, de manière à les garder souples et à ne pas les briser. Les condensats de séchage sont récupérés pour retour à la chaudière.

Le sécheur vapeur à la CIBEM à Saint-Pierre-sur-Dives, photo Frédéric Douard

Les feuilles sont ensuite passées au réfrigérateur durant 24 heures avant d’être découpées pour la confection des boîtes. La CIBEM en produit 650 000 par jour.

Vue sur la chaufferie de la CIBEM à Saint-Pierre-sur-Dives, photo Frédéric Douard

L’usine utilise également la chaudière pour le chauffage des ateliers via des aérothermes alimentés en vapeur de 3 à 7 bar. Il résulte de ces deux besoins une production qui varie entre 3,3 tonnes vapeur l’été jusqu’à 6,5 tonnes vapeur par heure au plus fort de l’hiver.

Les chutes de production sont broyées avant passage à la chaudière, photo Frédéric Douard

Pour sa production de vapeur, la CIBEM utilise ses déchets de production bois, des produits très humides, dépassant parfois les 60 % d’eau, les écorces, mais aussi des chutes de production sèches.

Une nouvelle chaudière

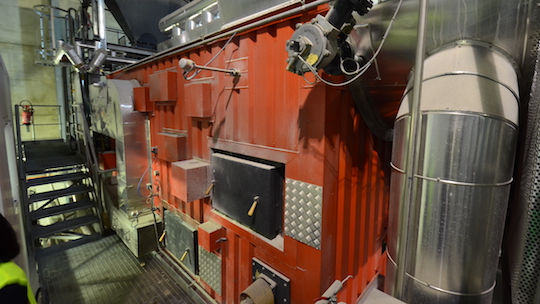

La partie foyer de la chaudière VYNCKE à Saint-Pierre-sur-Dives, photo Frédéric Douard

En 2015, la société a remplacé son installation de production thermique, qui datait de 1966, par une chaudière moderne, automatique et avec combustion à haute température. Pour cet équipement de 4,5 MW, le groupe Lactalis a fait appel à un spécialiste de la question, l’entreprise belge Vyncke, qui produit des chaudières à biomasse depuis 1912.

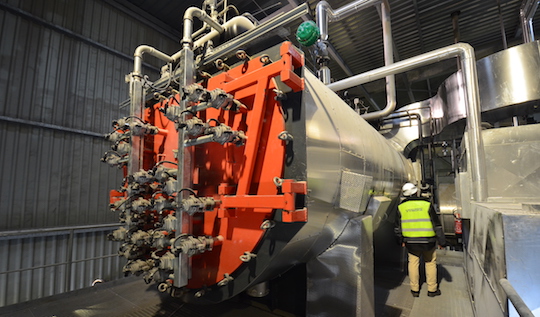

L’échangeur vapeur de la chaudière VYNCKE à Saint-Pierre-sur-Dives, photo Frédéric Douard

La chaudière est équipée d’un foyer à grille dynamique avec préchauffage de l’air primaire de manière à pouvoir utiliser convenablement le combustible très humide. Pour éviter la production de mâchefer, la grille qui est partagée en trois zones, est refroidie à l’eau en zone une, celle de l’entrée du bois, et à l’air pour les deux autres.

Vue sur le foyer de la chaudière VYNCKE à Saint-Pierre-sur-Dives, photo Frédéric Douard

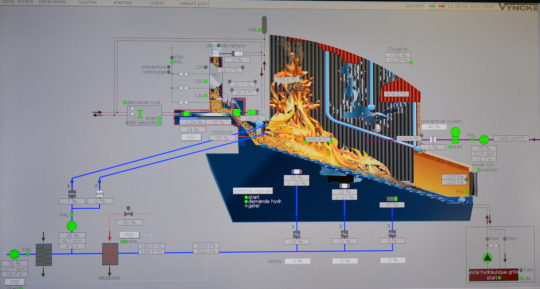

La combustion est régulée grâce au suivi précis et continu de l’humidité du bois. Une sonde de la société Process Instruments réalise cette mesure par deux canaux différents, en direct et par réflexion. Ceci permet de ne mesurer qu’un différentiel, rendant l’appareil autostable au vieillissement de la source. De fait, la sonde ne demande pas de recalibrage annuel comme c’est le cas avec les systèmes faisant appel à la spectroscopie proche infrarouge.

Ecran de contrôle de la chaudière VYNCKE à Saint-Pierre-sur-Dives, photo Frédéric Douard. Cliquer sur l’image pour l’agrandir.

L’économiseur en fin de parcours des gaz de combustion, photo F. Douard

En sortie de chaudière, les gaz de combustion passent dans un économiseur permettant de récupérer plusieurs centaines de kW, et ceci avant de traverser deux filtres, un multi-cyclones et un électrofiltre qui les débarrassent de leurs poussières.

Contacts :

- Lactalis : Caroline Hopu – +33 243 59 40 31 Caroline.HOPU@lactalis.fr – www.lactalis.fr

- Vyncke : Jérôme Béarelle – +33 619 88 33 53 jbe@vyncke.com – www.vyncke.com

- Broyeur de chutes : www.zeno.de

- Mesure de humidité du bois en continu pour la combustion : www.processsensors.com – En France : www.berthold.fr

- Economiseur : www.cannonbonoenergia.com/

Frédéric Douard, en reportage à Saint-Pierre-sur-Dives

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse