La scierie Künkel recycle le bois en matière première et en énergie

🖨️Article paru dans le Bioénergie International n°95 de février 2025

Les Ets Künkel avec au premier plan l’usine de dés et derrière l’usine de palettes, photo Sas Künkel

La Sas Künkel est une entreprise familiale implantée sur la commune du Teilleul dans le sud du département de la Manche. Christophe et Véronique Künkel, et leurs deux enfants, Émilie et Alexandre, travaillent ensemble dans l’entreprise avec près de 100 collaborateurs. L’entreprise produit deux millions de palettes en bois par an, soit 6000 par jour, et les commercialise sur le Grand Ouest de la France. Pour assurer cette production, la scierie a besoin de 100 000 m³ de grumes locales par an, soit 400 m³ par jour, qu’elle récolte elle-même. Les essences de bois utilisées, certifiées PEFC à 80 %, sont principalement résineuses : douglas, sapins, épicéas et pins. En 2021, avec la volonté de pratiquer l’économie circulaire et le recyclage, de privilégier les circuits courts et de réduire de son empreinte carbone, la famille a mis en service deux outils structurants : une chaudière à biomasse et une usine de dés agglomérés pour palettes, représentant un investissement total de plus de 26 millions €.

La famille Künkel, photo Jimmy-Perrotte

La volonté de maîtriser toute la chaîne de valeur

Issus d’une famille d’origine agricole, les Künkel n’ont pas oublié le bon sens et les bons principes de gestion d’un patrimoine : ils sont économes sur tous les postes de l’entreprise et mettent en œuvre tout ce qui peut être fait par soi-même. Cela se traduit par une politique d’entreprise sans sous-traitance aucune. L’entreprise intègre ainsi la totalité de sa chaîne de valeur depuis l’abattage du bois jusqu’à la livraison des produits finis chez les clients. Ainsi, tous les transports sont réalisés par leur société de transport, CK Trans. Cette filiale qui possède actuellement 24 camions, permet à l’entreprise d’être autonome et d’effectuer ses approvisionnements en grumes et de livrer ses produits finis elle-même. Cette volonté concerne également l’énergie mais n’a pu commencer à être mise en œuvre sur ce sujet qu’avec les investissements de 2021. L’entreprise familiale vise par ailleurs une croissance sur le temps long, pour assurer l’avenir professionnel de ses enfants.

Déchiquetage de bois-énergie pour la chaudière Uniconfort, photo Sas Künkel

Créateur de palettes bois Made in Normandie depuis 50 ans

Créée en 1966 par Edmond Künkel, le père de Christophe, l’entreprise avait comme activité première le bûcheronnage et l’abattage de bois. À partir de 1974, Künkel a commencé à fabriquer des palettes en bois et à force de développement, elle s’étend aujourd’hui sur 12 ha dont 13 500 m² couverts.

L’atelier scierie s’étend sur 2200 m² et comprend un parc à grumes, trois lignes multi-lames pour les gros bois, un canter pour les petits billons, deux empileurs automatiques et trois machines d’équerrage (mise à angle droit des bois).

La production des palettes est réalisée dans trois ateliers, chacun avec des particularités et des technologies différentes : un en production manuelle, un semi-robotisé et un robotisé.

Pour assurer un traitement optimal de ses palettes, l‘entreprise dispose de trois séchoirs d’une capacité cumulée de plus de 20 000 palettes par semaine. Pour l’exportation, un traitement à la chaleur conforme à la norme NIMP 15 « IPPC » est appliqué : il s’agit en particulier de maintenir une température minimale de 56°C au cœur du bois pendant au moins 30 minutes.

La production des dés de palettes

La production de dés de palettes en bois aggloméré permet d’économiser du bois brut et de recycler des bois en fin de vie. C’est ainsi que les Ets Künkel produisent leurs dés à partir de deux sources de bois de recyclage : le bois A et le bois B. Après réception, ces matières sont acheminées vers un broyeur puis vers une tour de tri qui sépare les éléments indésirables comme les métaux. Les particules sont ensuite affinées avec un second broyeur avant d’être dirigées vers un séchoir à bande où l’humidité relative est ramenée à moins de 2 %. Cette matière sèche est ensuite mélangée à de la colle MUF, pour Mélamine-Urée-Formaldéhyde, une colle contenant un système collant non dangereux et un taux faible de formaldéhyde. Le mélange est ensuite acheminé vers six lignes de pressage qui utilisent de la vapeur pour l’agglomération.

Les équipements de préparation mécanique de la matière première des dés de palettes, photo Frédéric Douard

Une petite partie de la production est autoconsommée pour la fabrication des palettes par l’entreprise, mais les 70 000 blocs agglomérés produits chaque par jour sont majoritairement commercialisés auprès d’autres fabricants de palettes en France, Autriche, Allemagne, Suisse, Pays-Bas, Maroc, Tunisie et Inde. L’entreprise propose près de 80 modèles de dés fait de 100% de matière recyclée.

Le séchage

De plus en plus de clients qui travaillent à l’international demandent des palettes conformes à la norme NIMP15. Cette tendance a incité la famille Künkel à réinvestir récemment dans deux nouvelles cellules de séchage.

Le séchoir à bande pour la production des dés de palettes, photo Frédéric Douard

Par ailleurs, avant la mise en service de la chaudière bois, les séchoirs de l’entreprise fonctionnaient au gaz fossile ce qui a généré des factures au montant parfois disproportionné mais aussi une empreinte carbone peu flatteuse. Dès 2012, la famille Künkel s’est posé la question de migrer vers une solution au coût plus stable et au bilan environnemental plus positif. Elle a ainsi imaginé de monter une usine de granulés de bois. Mais après une longue réflexion, c’est un projet plus proche de la filière palette qui a été retenu, avec l’agglomération non pas de pellets mais de dés, un débouché mieux maîtrisé par l’entreprise et moins sujet à la saisonnalité que le granulé de bois. Pour ce nouvel atelier de production, l’entreprise a investi dans un séchoir à bande à basse température d’une longueur de 33 mètres, d’une capacité d’évaporation de 5 à 6 tonnes d’eau à l’heure, et compatible avec une installation de cogénération.

Une installation de cogénération biomasse en ORC

En 2017, la scierie Künkel a candidaté au dernier appel à projets de cogénération biomasse en date lancé par le gouvernement français, sous le nom de code CRE 5-2. Le projet, qui a été retenu, portait sur une production thermique de 9 MW pouvant générer 1,32 MWé, une électricité qui pouvait alors encore être vendue à EDF dans le cadre de l’obligation d’achat. L’installation a été mise en service en novembre 2021 et bénéficie d’un contrat de vente d’électricité d’une durée de 15 ans.

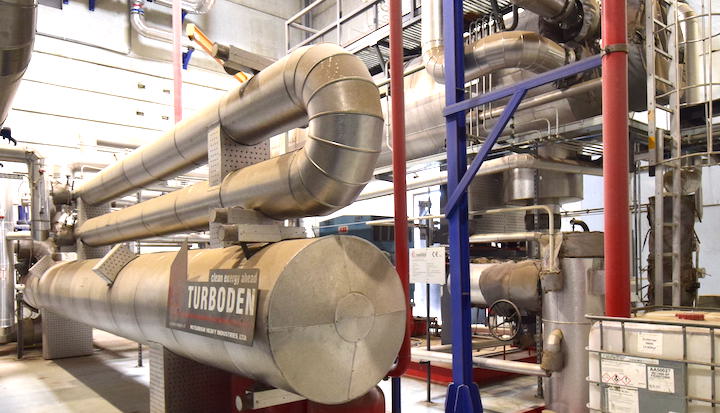

De par la taille relativement modeste du projet, c’est le principe de l’ORC, pour Cycle Organique de Rankine, qui a été retenu. C’est le constructeur italien Uniconfort qui, de par sa grande expérience en matière de cogénération biomasse, a été retenu pour fournir l’ensemble des équipements de la nouvelle centrale d’énergie. Celle-ci comprend non seulement la chaudière biomasse mais également le système complet de cogénération intégrant un module ORC Turboden. Uniconfort a étudié la solution optimale permettant de répondre au mieux aux besoins globaux du projet. Le système est entièrement intégré. Il permet une gestion centralisée via un même programme pour garantir une efficacité opérationnelle maximale et il est également accessible à distance.

Une chaudière à huile thermique fonctionnant à 300°C en basse pression alimente le module ORC qui va transformer environ 15 % de la chaleur de l’huile en électricité, via un circuit secondaire contenant un fluide frigorigène qui va être mis en pression et turbiné. Une partie de la chaleur de l’huile sert ici également à produire de la vapeur à 180 °C pour alimenter les presses à dés de palettes. Le reste de la chaleur basse température, récupéré en sortie de turbine, alimente quant à elle les cellules de séchage des palettes et le séchoir à bande de l’atelier de cubes.

Une chaudière à large spectre de tolérance

Une chaudière de 9 MW de la gamme Uniconfort Global dispose d’un foyer à barreaux de grilles refroidis par le fluide caloporteur et d’un échangeur à huile thermique. Les foyers Uniconfort Global ont la capacité de consommer des bois très humides grâce à leur forte inertie thermique, à leur grande surface de séchage et à leur grand volume de gazéification. Ces foyers ont également la capacité de consommer sans encombre des combustibles contenant des taux de minéraux importants ou contenant des minéraux dont la température de déformation est faible, ce qui est propice à la formation de mâchefer. Cette performance est rendue possible par une gestion judicieuse des températures foyer, par le refroidissement de la grille, par l’étagement des alimentations en air comburant et par le recyclage des gaz de combustion sous la grille.

La chaudière Uniconfort des Ets Künkel, photo Sas Künkel

La chaudière biomasse des Ets Künkel consommait au départ uniquement des écorces, mais aujourd’hui ce produit se valorise mieux en paillage, et ce combustible a été largement remplacé par des plaquettes forestières et bocagères. Ces plaquettes sont réalisées à 50 % sur les coupes résineuses exploitées par l’entreprise et à 50 % par les agriculteurs du bocage local, en feuillus donc, pour un total annuel proche de 40 000 tonnes par an.

Ecran de commandes de la chaudières Uniconfort chez Künkel, photo Frédéric Douard – Cliquer sur l’image pour l’agrandir.

Toujours innover pour survivre

Malgré les souhaits d’autonomie et de recyclage de ses sous-produits, la scierie exporte encore des matières qui pourraient être revalorisées en interne : les sciures et plaquettes écorcées. Elles partent aujourd’hui chez un producteur normand de granulés de bois. Mais à l’avenir, la famille Künkel ne s’interdit pas, en fonction des conditions de marché, de les transformer en granulés en parallèle d’un nouvel investissement de sciage à venir et qui permettra de moderniser encore plus l’entreprise et de lui garantir une solidité encore plus importante.

Livraison de bois-énergie à la chaufferie Künkel, photo Sas Künkel

Palettes Made in Normandie avec dés en bois recyclé, photo Künkel

Contacts :

- La scierie : 02 33 79 30 00 – www.kunkel.fr

- La chaudière : www.uniconfort.com

- La cogénération : www.turboden.com

- Le séchoir à bande : www.imalpal.com

- Cellules de séchage : www.nardi.it

Frédéric Douard, en reportage au Teilleul

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

CTP Environnement

CTP Environnement Sodipia

Sodipia Alltech

Alltech MIP

MIP CM

CM BSV

BSV Zesor

Zesor Castolin

Castolin