Deux centrales à biomasse près de Rotterdam pour remplacer le gaz fossile

Article paru dans le Bioénergie International n°59 de janvier 2019

Camions de livraison de bois en attente devant la centrale de Bleiswijk 1, photo Frédéric Douard

La société TBM Europe basée aux Pays-Bas a été fondée en 2013. Elle développe, construit et exploite des centrales de cogénération à biomasse dans le cadre de la politique menée par le pays en faveur de la transition énergétique : le programme SDE (Stimulering Duurzame Energieproductie). Ce programme a été doté de non moins de cinq milliards d’euros d’aides à la production d’énergie durable (électricité, chaleur et gaz) rien que pour le premier semestre 2019 !

Un double contexte pour une transition énergétique rapide

La transition énergétique est mue aux Pays-Bas par deux motivations fortes liées au risque environnemental. Le premier risque est lié au changement climatique, une question particulièrement prégnante aux Pays-Bas, puisque le pays est exposé par nature au risque de submersion marine, une situation dramatique vécue plusieurs fois par le passé, et un risque accru aujourd’hui par la montée du niveau des mers.

Les Pays-Bas sont en partie exposés au risque de submersion marine, photo Frédéric Douard

La seconde motivation concerne les champs gaziers de Groningue au nord du pays. Entrés en service en 1963, ils ont rapidement alimenté l’ensemble des Pays-Bas mais aussi une partie de l’Europe voisine dont la Belgique et le Nord de la France. La question n’est pas tant celle de l’épuisement du gisement que les conséquences géologiques que cette exploitation engendre. En effet, seulement 30 ans après le début de son exploitation, ce champ gazier commençait à générer des affaissements de terrain alors que l’altitude moyenne dans cette région n’est que de trois mètres ! Ainsi, outre un abaissement progressif de l’altitude avec augmentation du risque de submersion marine, l’extraction du gaz provoque aussi et surtout des séismes. Non moins de cinq sont recensés chaque jour à partir de 2003 avec de graves conséquences sur les infrastructures. Le gouvernement néerlandais a finalement confirmé en juin 2018 la fermeture progressive mais définitive de ces champs gaziers de 2020 à 2030.

La centrale de Bleiswijk 1, photo Frédéric Douard

Un programme ambitieux de six centrales à bois

En 2015, le programme national SDE a attribué son soutien à cinq centrales à biomasse à réaliser par TBM. La première installation, mise en service en 2016, fut celle d’Uden pour une ferme à champignons et pour laquelle Bioénergie International a publié un reportage en novembre 2018 (BI n°57). De taille modeste, elle a servi de projet pilote à TBM pour définir, avec la société italienne Uniconfort qui est en train de l’accompagner sur tous ses projets, la bonne taille technico-économique pour les projets suivants, qui sont tous bâtis sur le même concept.

La centrale de Bleiswijk 2, photo Frédéric Douard

La deuxième installation a été mise en production courant 2018 et la troisième en novembre, de la même année, et toutes deux à Bleiswijk. En septembre 2018, la construction de la quatrième installation a commencé à Maasbree dans la province du Limbourg.

À Bleiswijk, les deux chaufferies sont raccordées au chauffage urbain de Rotterdam. La chaleur est vendue principalement au gestionnaire du réseau dans le cadre d’un contrat de douze ans. Et bien que la ville soit à plus de 10 km, le réseau vient jusque Bleiswijk, car la zone héberge plus de 140 producteurs de fleurs et légumes, et près de 300 ha de serres à chauffer et dont beaucoup branchés sur le chauffage urbain.

La zone de Bleiswijk héberge plus de 140 producteurs de fleurs et légumes, et près de 300 ha de serres à chauffer, photo Frédéric Douard

L’électricité produite est également vendue mais pas en totalité, car il est intéressant pour chaque centrale d’auto-consommer son électricité, à hauteur de 400 kW environ, le reste étant effectivement commercialisé.

Notons ici un point important : ces centrales ne produisent de l’électricité que comme sous-produit de la chaleur et à aucun moment n’est produit de chaleur fatale. Sur la période de chauffage, la demande du réseau de chaleur est le seul critère de pilotage de la puissance appelée.

Economiseur de l’une des chaudières de la centrale de Bleiswijk 1, photo Frédéric Douard

Ces chaufferies, qui comptent chacune 2 400 m² de bâtiments où tout est à l’intérieur, sauf les bennes à cendres foyères, sont conduite par trois personnes et un responsable de site. Ils assurent 5 j/7 de présence plus les astreintes de nuits et de fin de semaine.

Un système de silo plébiscité pour cet usage

Le râteau extracteur de l’un des trois Top Loader de la centrale de Bleiswijk 1, photo Frédéric Douard

Sur la base du combustible utilisé et de la logistique du site, le client et Uniconfort ont fait le choix innovant du silo à râteau, un système léger et aérien, nommé Toploader, et qui ramène le produit vers le convoyeur. Le bois est livré par camions à semi-remorque dans des cellules à plat de grande dimensions.

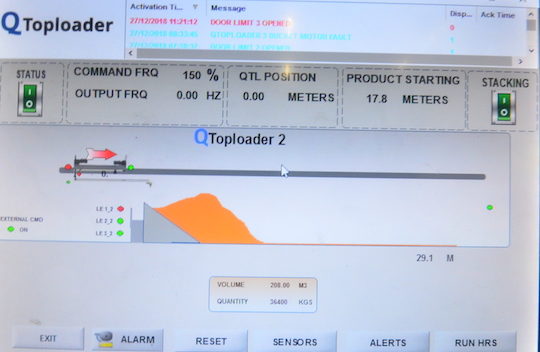

Ecran de contrôle-commande des extracteurs de silo de la centrale de Bleiswijk 1, photo F. Douard

Les centrales de Bleiswijk 1 & 2 disposent de trois cellules, mesurant chacune 40 mètres de long et 6 mètres de large. Elles sont capables de contenir chacune jusque huit camions de 100 m³, avec montage du tas et extraction par le râteau. Une fois remplies, les cellules assurent une autonomie de 5 à 6 jours.

Livraison dans l’une des trois cellules de stockage de bois à la centrale de Bleiswijk 1, photo F. Douard

Le modèle de production thermique

La centrale est équipée de deux chaudières à vapeur Uniconfort Global qui produisent chacune près de 8 MW. Ces chaudières disposent d’une chambre de combustion à grille mobile.

La chaufferie de la centrale de Bleiswijk 2, photo Frédéric Douard

Pour la maîtrise des émissions de NOx, mais aussi pour limiter la production de mâchefer sur la grille, les chaudières disposent d’une recirculation des gaz de combustion permettant de maintenir la température du foyer en dessous de 950 °C.

Ecran de supervision UNICONFORT à la centrale de Bleiswijk 1, photo Frédéric Douard – Cliquer sur l’image pour l’agrandir.

Parmi les mesures limitant la fusion des cendres, notons aussi que les barreaux de grilles sont refroidis à l’eau. Pour compléter la gestion des NOx, chaque chaudière dispose d’un dispositif d’injection d’urée dans sa chambre de combustion.

Les échangeurs des deux chaudières UNICONFORT de la centrale de Bleiswijk 2, photo F. Douard

Chaque circuit de gaz se termine par un condenseur de fumée pour récupération d’énergie, photo Frédéric Douard

Les échangeurs à tubes de fumée, ici horizontaux, sont nettoyés automatiquement par des injecteurs d’air comprimé. En sortie de chaudière, un économiseur permet d’épuiser la chaleur avant filtration et rejet des gaz de combustion dans l’atmosphère. Pour la capture des cendres volantes et des particules fines, les chaudières sont équipées d’une double filtration cyclonique puis à manches. Ici une injection de chaux dans les filtres à manches permet de neutraliser les acides, mais aussi de piéger les particules les plus fines. Enfin, chaque circuit de gaz se termine par un condenseur de fumée pour une récupération maximale d’énergie.

Le modèle de production électrique

Trois technologies dominent le marché de la production électrique thermique à base de biomasse : les turbines alimentées en vapeur d’eau à haute pression, les moteurs brûlant du gaz issu de biomasse et les turbines alimentées en basse ou moyenne pression comme exemple celles alimentée par un ORC. Pour ses centrales, TBM a choisi une technologie du troisième groupe mais sans ORC : les micro-turbines du britannique Heliex.

Les deux modules de cogénération HELIEX à la centrale de Bleiswijk 2, photo Frédéric Douard

Davis Zinetti, pdg d’Uniconfort à gauche, et Marijn Verbruggen, directeur technique de TBM Europe, photo Frédéric Douard

Ces turbines utilisent une technologie à expansion par vis qui permet de fonctionner avec de la vapeur humide standard. Cette vapeur qui contient souvent des gouttelettes détruirait les machines traditionnelles. Le gros avantage de ce système est qu’il continue à produire de l’électricité même lorsque le débit de vapeur change ou même réduit fortement, par exemple en été lorsque la demande de chaleur est faible. À Bleiswijk, les centrales fonctionnent avec une vapeur à 220 °C et 22 bar.

Contacts :

- Marijn Verbruggen, directeur des centrales de Bleiswijk : www.tbmeurope.eu

- Davis Zinetti, président Uniconfort / +39 0495 952 052 - Pour les francophones : +39 049 59 52 243 - info@uniconfort.com – www.uniconfort.com

Frédéric Douard, en reportage à Bleiswijk

Voir également ces vidéos en néerlandais :

Pose du réseau de chaleur TBM 2 (images uniquement).

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse