Castelmétha, une centrale biométhane en incorporation directe et à autoconsommation presque nulle de biogaz

Article paru dans le Bioénergie International n°67 de l’été 2020

L’un des digesteurs et la cuve de stockage chez Castelmétha, photo Frédéric Douard

Alain et Patrick Boursault, du GAEC de La Jousselinais situé à Noyal-Châtillon-sur-Seiche, ont mis en service début 2020 leur centrale de biométhane. Au travers de ce projet, ils poursuivaient plusieurs objectifs comme se diversifier, ne plus acheter d’engrais de synthèse, accroître leur cheptel sur une surface limitée mais aussi, étant situés en périphérie immédiate de Rennes, anticiper des interdictions futures d’épandage de produits odorants, soit par modification de la réglementation, soit par l’action de riverains. Pour ce projet, ils ont fait confiance au spécialiste néerlandais des bioénergies, HoSt, et à sa filiale Bright Biomethane pour la partie épuration.

La ressource

Le GAEC élève une centaine de vaches allaitantes et engraisse 500 taurillons à l’année. Sur une exploitation de 100 ha, les deux frères produisent des aliments pour leur bétail : du maïs ensilage, du foin et des cultures intermédiaires. Pour la méthanisation, ils produisent aujourd’hui aussi des CIVE de sorgho, ray-grass et seigle.

Patrick Boursault à gauche, son frère Alain à droite et Johann Chevalier de HoSt France, photo Frédéric Douard

La ration annuelle de méthanisation se monte à 10 950 tonnes (30 tonnes par jour). Elle est produite à 100 % sur l’exploitation et sur deux exploitations voisines contre échange de digestat. La ration journalière est de dix tonnes de fumier bovin, dix tonnes de seigle, trois tonnes de ray-grass, deux tonnes de sorgho et cinq tonnes de liquide.

La fosse de réception et les deux digesteurs de Castelmétha, photo Frédéric Douard

Le liquide de dilution, stocké dans une cuve de 390 m³, est composé des jus de plateforme et d’eau de pluie. Les solides sont quant à eux stockés sur 2 500 m² de silos à plat et dans un bâtiment de 1 680 m² qui abrite également le digestat solide.

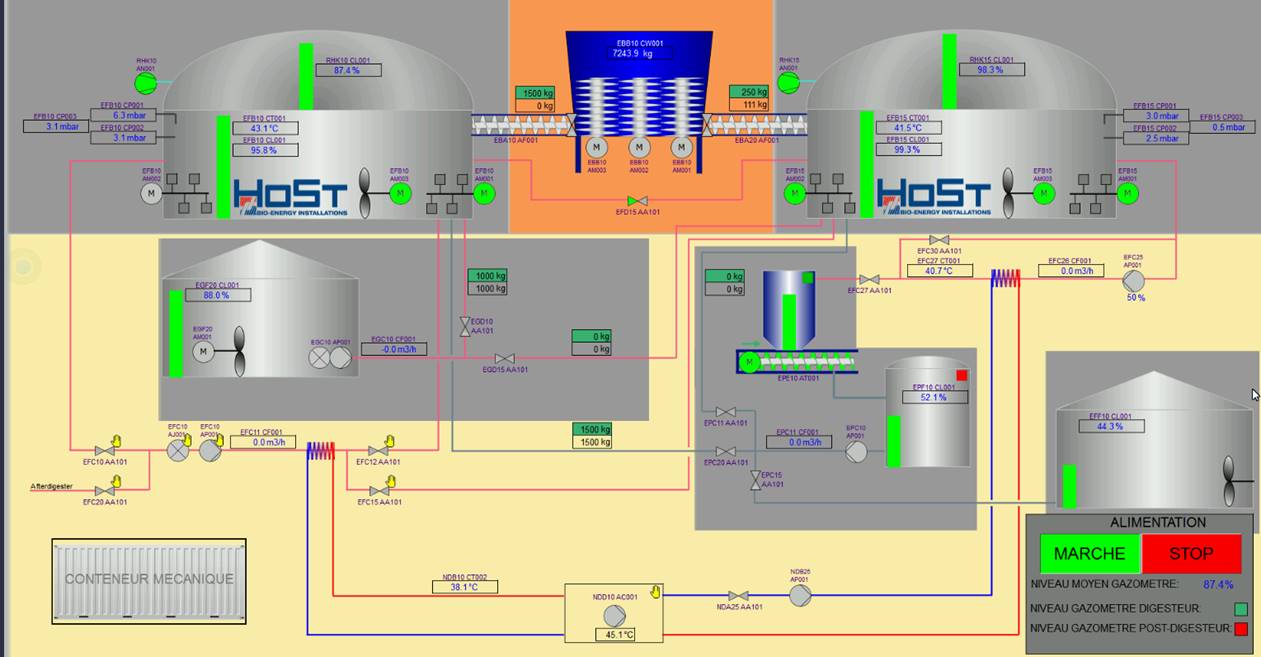

La méthanisation

Dans un souci de simplicité et d’efficacité, le constructeur HoSt a proposé un système d’incorporation directe des intrants par deux vis depuis une trémie de 60 m³ équipée de trois vis mélangeuses à couteaux.

L’incorporateur de Caltelmétha avec ses deux vis d’injection directe, photo Frédéric Douard

Le processus dans le digesteur et le post-digesteur, qui font tous deux 2 000 m³, dure 76 jours à 40 °C. L’agitation y est réalisée par deux brasseurs horizontaux et un mixeur submersible latéral anti-sédimentation fixé sur mât. Le chauffage est assuré par un échangeur externe, un système qui évite toute déconvenue dans le temps et sur lequel il est très facile d’intervenir. Et pour minimiser les déperditions thermiques, les cuves, ici enterrées aux deux tiers, sont isolées voile et radier et couvertes de gazomètres isolés à double membrane.

Le Ruminator, broyeur de recyclage de HoSt chez Castelmétha, photo Frédéric Douard

Signalons également que le processus est dynamisé dix fois par jour par une séquence de recirculation de deux mètres cube de digestat dans le digesteur. Cette recirculation est une très bonne occasion pour le constructeur de positionner son Ruminator, un broyeur à couteaux placé en amont d’une pompe, elle-même placée en amont de l’échangeur de chauffage externe des digesteurs et qui réduit la matière réinjectée dans le digesteur. Ce système complète le système de brassage et entretient des conditions idéales de digestion.

Pour certains produits, une autre solution existe également chez HoSt, c’est une unité de mélange avec un broyeur et pompe positionnés entre la trémie et le digesteur, à la place d’une vis directe par exemple, et qui n’est pas installée chez Castelmétha car c’est l’une ou l’autre solution.

La production de biométhane

Le système membranaire compact, mis en place par Bright Biomethane, et mis en service en février 2020, produit aujourd’hui 80 Nm³/h de biométhane à partir de 150 Nm³/h de biogaz.

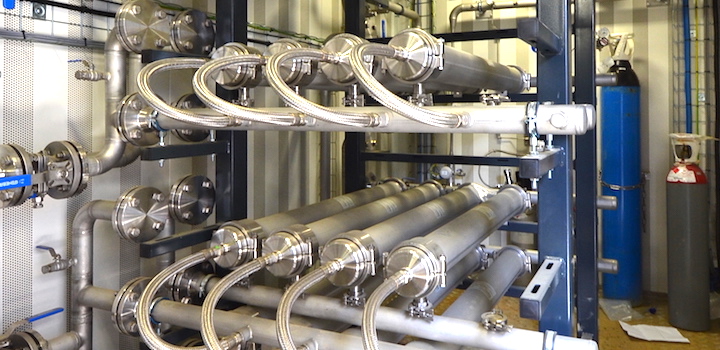

La filtration membranaire chez Castelmétha, photo Frédéric Douard

Récupération de chaleur sur le compresseur de gaz chez Castelmétha, photo Frédéric Douard

Les filtres, constitués de membranes Evonik, amènent avec une efficacité de 99,5 %, le biogaz à 97 % de CH4, tel que prévu au cahier des charges de GRDF.

La consommation électrique totale de l’installation est de 1 GWh par an pour une production de biométhane de 7,5 GWh PCS.

L’investissement total du projet est de 4,2 M€ dont 2,7 M€ pour les équipements fournis par HoSt incluant la partie méthanisation et la purification fournie par Bright Biométhane (680 k€).

Et comme la centrale est située à proximité immédiate de l’agglomération rennaise (un raccordement de 570 mètres a été suffisant), elle ne rencontre aucune difficulté de débit d’injection. C’est pour cela que les frères Boursault ont d’ores et déjà prévu d’accroître leur capacité de production, sans modification des infrastructures mises en place, avec une montée en puissance en deux phases prévoyant un passage à 125 puis à 200 Nm³/h.

La pompe à chaleur pour récupération d’énergie sur digestat de Castelmétha, photo Frédéric Douard

Des besoins de chauffage couverts par la chaleur récupérée sur les processus

L’une des particularités fort intéressantes des centrales de biométhane conçues et réalisées par HoSt, c’est leur besoin quasiment nul en production externe de chaleur, et donc leur très faible autoconsommation de biométhane.

Ici par exemple pour Castelmétha, pour le réchauffage des intrants, pour les pertes des digesteurs et de la recirculation, le besoin total de chaleur est de 955 MWh/an. Eh bien dans sa conception, HoSt s’est arrangé pour récupérer la totalité de ce besoin tout au long des processus : un exemple très abouti d’efficacité énergétique !

La récupération de chaleur se fait ainsi chez Castelmétha :

- pour 130 MWh/an par un échangeur sur le biogaz en sortie de gazomètres, avant la déshydratation ;

- pour 165 MWh/an sur la compression du biogaz, étape incontournable de la purification ;

- pour 660 MWh/an sur le digestat avant transfert dans la cuve de stockage, par un échangeur tubulaire à contre-courant thermodynamiquement très efficace.

Les échangeurs externes à double-flux pour le chauffage des digesteurs de Castelmétha, photo Frédéric Douard

Cette quantité de chaleur récupérée permet ainsi d’économiser jusqu’à l’équivalent de 10 % de la production de biométhane qui n’est ainsi pas autoconsommée.

La valorisation agronomique

Le séparateur de phase chez Castelmétha, photo Frédéric Douard

La totalité du digestat passe dans un séparateur à vis Bauer. L’installation produit ainsi annuellement 2 500 tonnes de digestat solide et 7 500 de liquide. Le solide est stocké dans un bâtiment de 1 200 m² et le liquide dans une cuve de 4 000 m³.

La valeur agronomique de la phase liquide est de 4,2 kg/tonne d’azote, 2,2 en phosphore et 4,6 en potassium. Le plan d’épandage se réalise sur 170 ha des trois exploitations fournissant les intrants.

Ce montage a permis au Gaec de La Jousselinais d’augmenter son cheptel et devrait a priori aussi lui permettre de ne plus avoir recours aux engrais de synthèse.

Débat : l’incorporation directe par vis est-elle compatible avec la purification membranaire du biogaz ?

À cette question qui anime le milieu de la méthanisation, HoSt a répondu depuis bien longtemps. Voici la réponse de Jean Sébastien Tronc, directeur commercial de HoSt France.

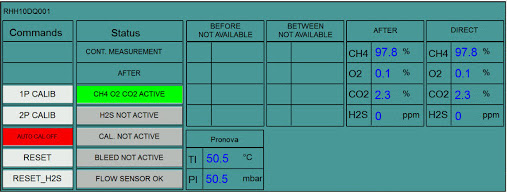

Qualité du biogaz entrant chez Castelmétha

« 90 % des projets que HoSt porte est actuellement en production de biométhane et exclusivement par filtration membranaire. La répartition entre les projets équipés avec système d’incorporation directe par vis et par le Ruminator (comme ici chez Castelmétha) et les projets équipés d’un broyage en amont (HoSt Blend Unit) est de l’ordre de 50-50.

Nous avons donc le recul pour affirmer que l’incorporation directe par vis n’est pas un obstacle à la purification membranaire. Ce système simple et robuste n’entraîne aucune entrée d’air qui viendrait contaminer le biogaz et qui ne permettrait pas à la technologie membranaire d’atteindre le critère de pureté attendu par les gestionnaires de réseau.

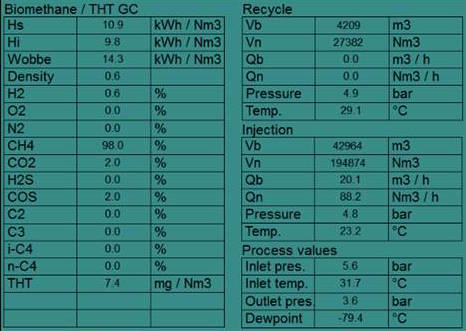

Qualité du biométhane chez Castelmétha, analyse constructeur

Petit rappel : l’azote, qui représente 78 % de l’air que nous respirons, ne peut effectivement pas être séparé du méthane par nombre de technologies dont la technologie membranaire. Or, poussés par la crainte infondée de la contamination par incorporation directe, certains bureaux d’études poussent les porteurs de projets vers des systèmes d’incorporation plus complexes.

Qualité du biométhane chez Castelmétha, analyse GRDF

Si la pertinence de la préparation de la matière est un sujet à part entière, il est sans lien avec l’entrée d’air parasite dans le digesteur. En effet, la vis directe compactant les intrants en plongeant dans la matière en digestion, forme un bouchon et prévient l’entrée d’air.

Et comme des résultats valent mieux que des longs discours, la Sarl Castelmétha, qui fonctionne avec deux vis d’incorporation directe, ne rencontre aucune difficulté pour obtenir un gaz pleinement conforme aux exigences de GRDF. Voir résultats des analyse .

Le choix du mode d’incorporation doit donc être uniquement dicté par des considérations mécaniques (selon le type, la propreté et la quantité des intrants), de sécurité (un ou deux systèmes) et économiques (CAPEX, OPEX), par rien d’autre. »

Contacts :

- Pays-Bas : +31 534 609 080 – info@host.nl – www.host.nl

- France : +33 244 055 390 – info@hostfrance.fr

- Belgique : + 33 682 519 905 – info@host-bioenergy.be

Frédéric Douard, en reportage à Noyal-Châtillon-sur-Seiche

Voir également cette vidéo de la construction des installations :

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse