Caligo révolutionne la condensation en chaufferie bois avec sa pompe à chaleur

La chaufferie de Kauhava en Finlande a été l’une des premières à choisir un condenseur Caligo avec PAC, photo Kauhavan Energia

Depuis que l’efficacité énergétique est devenue une préoccupation tant environnementale qu’économique, les efforts qui ont porté sur l’amélioration des systèmes de production d’énergie à partir du bois ont principalement concerné la maîtrise de la combustion en fonction des variations du combustible. On a alors cherché à promouvoir l’utilisation de combustibles à granulométrie régulière, au taux de minéraux maîtrisé mais surtout au taux d’humidité le plus bas possible. Car jusqu’à la fin du vingtième siècle, les performances des chaudières à biomasse étaient lourdement impactées par le pourcentage d’eau du bois. Ainsi, durant longtemps, c’est le bois qui a dû s’adapter aux faibles performances de combustion des chaudières, faisant de l’humidité une contrainte majeure. Mais quelques constructeurs pionniers ont progressivement appris à domestiquer le bois humide pour finalement parvenir à s’affranchir de cette contrainte.

Une nouvelle marge de progrès

A l’image de la nouvelle chaufferie KPA Unicon de la ville de Kauhava, les chaufferies finlandaises s’approvisionnent en bois totalement humide, photo Frédéric Douard – Févroer 2016

Les premiers qui ont commencé à maîtriser parfaitement la combustion du bois humide sont les Scandinaves au sens large, suivis par les Autrichiens et les Suisses, dans les années 90. Ceci a ouvert la voie à une nouvelle manière de mobiliser le bois-énergie, en tout cas dans les puissances de taille industrielle, avec notamment l’introduction des approvisionnements en bois vert en flux tendu. Le flux tendu, par l’absence de rupture de charge et d’immobilisation, a permis de faire baisser le prix de revient du bois et l’a rendu plus compétitif.

Le problème de cette nouvelle organisation est qu’en même temps qu’elle a fait baisser le coût du kWh, elle a aussi fortement fait baisser le pouvoir calorifique du bois utilisé. C’est à dire qu’il fallait consommer bien plus de bois vert que de sec pour le même résultat énergétique.

Alors pour compenser ce phénomène, les Scandinaves ont mis à profit leur pratique des réseaux de chaleur à basse température, mise en œuvre pour améliorer l’efficacité de leurs réseaux tentaculaires, et ont commencé à pratiquer la récupération de chaleur sur les fumées, bénéficiant des retours à basse température de leurs réseaux.

Cependant dans les faits, les performances obtenues par la condensation n’ont bien souvent été que moyennes et surtout elles n’ont concerné que peu de sites. À côté de ce premier bilan mitigé, un autre sujet, longtemps laissé de côté, refait surface, c’est la fraîcheur de la biomasse humide. Nous allons voir dans cet article que ces deux problèmes peuvent trouver une solution commune.

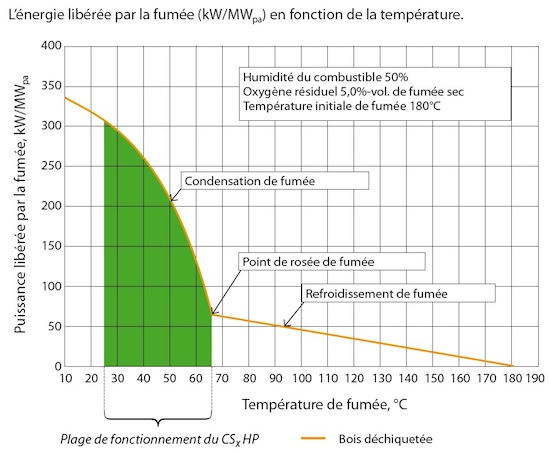

Le potentiel d’énergie récupérable dans les biomasses solides

Deux facteurs vont influer sur la quantité d’énergie récupérable à la combustion d’une biomasse solide : l’humidité et la fraîcheur.

Atelier de fabrication d’un laveur-condenseur de fumée Caligo à Turku en Finlande, photo Caligo

L’humidité

Chacun sait que l’énergie récupérable dans le bois est inversement proportionnelle à son humidité. Ceci est dû au fait que pour opérer la combustion, il faut préalablement évaporer toute l’eau contenue dans le bois et que cela va consommer une partie de l’énergie contenue dans le bois.

Si la chaudière n’est pas équipée d’une condensation, l’énergie potentiellement récupérable correspondra seulement au pouvoir calorifique inférieur du combustible (PCI), à savoir l’énergie contenue dans la matière sèche moins la quantité de chaleur d’évaporation de l’eau. Alors que le PCI du bois anhydre est de 5 kWh/kg, dans la pratique le PCI des bois déchiquetés varie de 3,8 à 1,6 kWh/kg selon une fourchette d’humidités courantes de 20 à 60%.

Si la chaudière est équipée d’une condensation, on peut alors récupérer une partie de la chaleur d’évaporation, ainsi qu’une partie de la chaleur contenue dans l’eau de combustion, et espérer une récupération d’énergie tendant vers le pouvoir calorifique supérieur du bois, qui est autour de 5,4 kWh/kg.

La fraîcheur

La fraîcheur, alors qu’elle est communément affichée comme un critère de qualité pour les biomasses alimentaires, n’est que rarement mentionnée pour ce qui concerne les biomasses énergétiques. Pourtant, de la même manière que les légumes ou la viande se détériorent, la biomasse humide se dégrade dans le temps. Les consommateurs avertis de biomasse ou les producteurs de granulés peuvent témoigner de l’existence de cette dégradation.

Prenons l’exemple le plus trivial : celui d’une bûche de bois que l’on laisse sécher, selon certaines « bonnes pratiques » désuètes mais toujours promues, entre un et deux ans aux intempéries. Cette bûche, qui aura subi les outrages du temps, aura perdu une partie de son écorce, donc de son poids, aura été attaquée par les êtres xylophages (insectes, bactéries, champignons), et elle aura perdu une bonne partie de ses éléments volatils (COV), tout au moins en surface, sous les effets combinés et répétés du soleil, de la pluie et du gel. Au final, elle aura perdu une partie non négligeable de son contenu énergétique de départ, alors qu’une bûche séchée artificiellement en quelques jours le restituera en presque totalité.

La nouvelle chaufferie KPA Unicon de Kauhava à droite avec condenseur Caligo et l’ancienne en arrière plan, photo Frédéric Douard – Février 2016

Prenons maintenant le cas des plaquettes forestières. Si le bois à déchiqueter est stocké de la même manière que les bûches dont nous parlions précédemment, et c’est aujourd’hui le cas le plus fréquent avec les stocks en forêt, il subira alors les mêmes affronts que les bûches et même un peu plus car le diamètre de ces bois est souvent inférieur à celui des bûches, ce qui les rend plus vulnérables. Si le bois est ensuite stocké en plaquettes sans abri, s’ajoutera à cette première perte d’énergie, la perte due à la fermentation, qui sera d’autant plus importante que la durée de stockage sera longue.

Nous voyons ici, que les pratiques de stockage engendrent des pertes de matière, et je n’ai même pas parlé des quantités qui restent au sol lors du stockage en forêt. Il apparaît donc, et les technologies de combustion le permettent aujourd’hui, que le bois qui aurait perdu le moins de potentiel énergétique serait celui qui aurait passé le moins de temps entre l’état debout et la chaudière. Il s’agit du bois frais qui aura été amené en chaufferie directement ou presque après abattage. Des études, certaines anciennes, et d’autres très récentes mais pour l’instant privées et non disponibles, corroborent ce point de vue. Nous l’illustrerons quant à nous par un cas concret, plus loin dans cet article, lorsque nous présenterons l’expérience du réseau de chaleur de Kauhava.

Les conditions de la récupération de chaleur par condensation

Il existe plusieurs conditions physiques et thermodynamiques pour réussir une récupération de chaleur dans les fumées de combustion de la biomasse.

La première est la quantité d’eau elle-même : outre la quantité d’eau produite par la combustion (celle que par exemple les chaudières à gaz ou à fioul à condensation tentent de récupérer), et qui contient moins de 10% du PCI anhydre du bois, et que l’on retrouvera aussi dans les fumées, la récupération d’énergie dans les fumées sera d’autant plus conséquente que le bois sera humide au départ.

La seconde est la température du fluide condenseur : elle doit être sensiblement inférieure au point de rosée de la fumée. Dans la pratique, avec des condenseurs classiques, cela oblige à travailler en deçà de 50°C, et plus on est bas, plus la condensation est forte et donc rentable.

Enfin, et ce point conditionne le précèdent, c’est la valeur du point de rosée, une valeur qui dépend de la teneur en oxygène des fumées, et donc de la qualité de la combustion. Plus le pourcentage d’oxygène est faible plus le point de rosée monte, et plus on peut condenser, l’idéal étant de fonctionner avec un taux inférieur à 4%.

Caligo, élargit le spectre de la condensation à des températures de retour réseau plus chaudes.

Caligo Industria Oy est une jeune entreprise finlandaise basée à Turku et Jyväskylä. Créée il y a tout juste trois ans, elle est une émanation du renommé cabinet de conseil, ingénierie et recherche finlandais Elomatic. Juha Järvenreuna est issu de ce cabinet et a créé cette société avec l’objectif de lancer sur le marché l’une des nombreuses innovations brevetées par Elomatic : le principe Caligo.

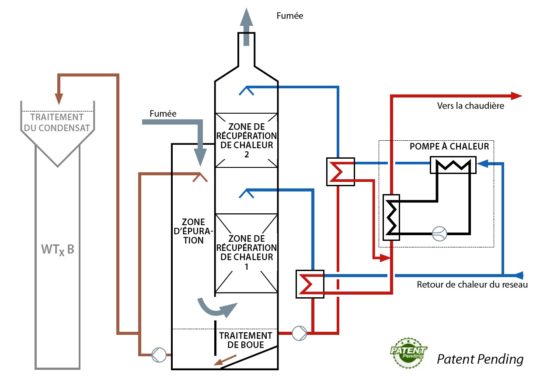

Schéma de récupération de la chaleur du condenseur Caligo avec PAC, schéma Caligo. Cliquer sur l’image pour l’agrandir.

Ce principe, qui reste propriété d’Elomatic, consiste à placer une pompe à chaleur (PAC) de grande efficacité en amont du condenseur. Ce dispositif a pour but d’adapter en permanence la température de l’eau entrant dans le condenseur au point de rosée effectif, afin de garantir une condensation nette des fumées dans 100% des cas.

Alors comme les condenseurs servent également à épurer les fumées, la société développe et fournit des solutions d’épuration des fumées ainsi que de récupération de chaleur résiduelle. Toutes les solutions Caligo sont fournies en modules préfabriqués et prêts à l’emploi.

Laveur-condenseur Caligo CSXHP, photo Caligo

Des possibilités inédites de récupération de chaleur jusqu’à 80°C de retour réseau

Les condenseurs de fumée traditionnels sont dépendants du niveau de température de retour du réseau de chaleur. Si la température de retour est élevée, la température du condenseur ne reste pas suffisamment au-dessous de la température du point de rosée de fumée pour bien condenser.

Le laveur-condenseur de fumée Caligo est constitué de matériaux résistant à la corrosion, image Caligo

Avec sa PAC, le Caligo CSX HP représente une nouvelle génération de laveur-condenseur de fumée. Sa capacité de récupération est basée sur la correction thermodynamique de la température de la zone de condensation par la PAC. Ainsi, la condensation reste bonne sur une vaste plage de température et la température de retour du réseau de chaleur à distance a moins d’importance.

La PAC régule également son action, de façon à consommer le moins possible d’électricité. Un logiciel analyse en permanence les données de température mais aussi d’excès d’air pour adapter le pilotage de l’ensemble.

Prenons l’exemple d’un cas défavorable en Europe du nord, avec du bois déchiqueté à 50% d’humidité et avec une température de retour de réseau de 60°C : la capacité de récupération de chaleur du CSX HP dépasse toujours les 20%. Dans des conditions similaires, la capacité de récupération d’un condenseur traditionnel serait d’environ 6%.

Concernant les cas très défavorables, comme on en trouve un peu partout en France et en Europe, Caligo a imaginé une variante thermodynamique de son système avec des PAC encore plus puissantes, consommant donc un peu plus d’électricité, mais pouvant garantir une bonne condensation jusque des retours à 80°C, quelque chose d’inimaginable avec n’importe quel condenseur classique !

Une pompe à chaleur de choc

Le Caligo CSX HP utilise des PAC dimensionnées et conçues spécifiquement pour les fonctions de la zone de condensation. Les parties principales de la PAC, comme l’évaporateur, le condenseur et l’unité de compression, sont dimensionnées séparément en fonction de chaque laveur-condenseur. La commande et le réglage de la PAC sont effectués par le système automatique de l’épurateur.

Juha Järvenreuna devant la pompe à chaleur du condenseur de Kauhava, photo Frédéric Douard

Les PAC utilisées sont à piston compresseur, utilisent l’ammoniaque comme fluide thermique, et avec 1500 cycles par minute, atteignent des COP de 7 à 11.

De plus, la chaleur de refroidissement du condensât obtenu par la PAC, la chaleur produite par le moteur électrique et la mécanique de la PAC n’est pas perdue et est recyclée dans le circuit de chauffage.

Filtration des émissions

Le CSX HP épure efficacement le dioxyde de soufre et les particules fines de plus de 2 μm. Il peut aussi être fourni avec une fonction d’épuration assistée et dans ce cas augmenter sa capacité de filtration par 3 à 6 fois.

Teneurs des fumées en particules entrant et sortant du condenseur. Cliquer sur l’image pour l’agrandir.

Traitement du condensât et des boues

Le CSX HP est toujours fourni équipé d’une unité de traitement du condensât Caligo TX B. Il s’agit d’une tour de sédimentation alimentée juste par une petite pompe, le reste du processus se faisant gravitairement.

Juha Järvenreuna nous montre que l’eau qui sort de l’installation est buvable, photo Frédéric Douard

La boue formée dans le laveur-condenseur est quant à elle éliminée automatiquement vers différents dispositifs possibles.

L’exemple de la chaufferie de Kauhava

Ari-Matti Mattila, directeur de la centrale de Kauhava, sous la colonne de purification de l’eau condensée Caligo, photo F Douard

Kauhava est une ville de 17000 habitants située à l’ouest de la Finlande. C’est une ville très étendue et qui possède 4 réseaux de chaleur, tous fonctionnant très majoritairement au bois. En 2015, la société communale de chauffage a inauguré une nouvelle chaufferie de 10 MW, sur son réseau principal. Ce réseau qui est long de 40 km, alimente 200 clients et plus de 5000 habitants. Depuis 30 ans, il était alimenté par une chaufferie bois avec appoint fioul lourd. La première chaudière à bois, de 4,5 MW, était déjà équipée d’un condenseur de fumée classique. Alors que la première chaufferie allait être mise en repos partiel, la municipalité a souhaité équiper la nouvelle chaufferie d’une condensation plus efficace et a choisi Caligo pour cela.

L’ancienne chaufferie n’est cependant pas fermée et sert d’appoint et secours à la nouvelle. En effet, afin de rationaliser les investissements, la nouvelle chaufferie n’a été dimensionnée que pour couvrir les besoins du réseau que jusque – 20°C, alors qu’il n’est pas rare à Kauhava, que la température descende en deçà de – 30°C en hiver.

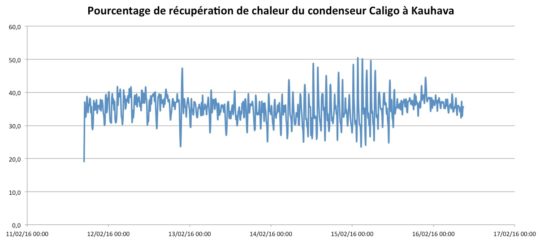

Les résultats

Kauhavan Kaukolämpö Oy, la société de chauffage de la ville, dirigée par Ari-Matti Mattila a mené toute une série d’essais avec des combustibles dès l’installation du laveur-condenseur Caligo. Elle a essayé de nombreux types de bois, d’humidité variable, jusque 60%, mais aussi de fraîcheurs différentes. Et les résultats sont clairs et sans appel : à humidité égale, ce sont les biomasses les plus fraîches qui donnent les meilleures rendements globaux, combustion et condensation !

La base du laveur-condenseur Caligo de Kauhava, photo Frédéric Douard

Autre enseignement de ces essais : les bois frais produisent beaucoup moins de poussières et ceci a été observé sur la propreté de la chaudière, ce qui a amélioré son échange, mais aussi sur les émissions. Les fumées entrent ainsi à 300 mg/Nm³ de particules dans le laveur-condenseur et en ressortent à moins de 40 !

Pourcentage de récupération de chaleur du condenseur Caligo à Kauhava – Février 2016. Cliquer sur l’image pour l’agrandir.

Concernant l’eau de condensation, elle est produite en saison de chauffe à raison de 2 m³/h. Sa teneur en solides est inférieure à 10 mg par litre, son pH compris entre 6 et 10 et peut être rejetée dans le milieu naturel. Et pour preuve de son innocuité, Juha Järvenreuna s’est empressé de prélever un gobelet de cette eau tiède et de la boire devant nous ! Ari-Matti Mattila ajoute qu’avec le système de condensation de l’ancienne chaufferie, le traitement de l’eau lui coûtait 6 € par heure.

Une révolution de pensée prometteuse

Aujourd’hui, après trois décennies de développement des chaufferies à bois humide, alors que la biomasse a un rôle majeur à jouer dans la transition énergétique, les développements actuels de la récupération de chaleur, associés à l’idée de favoriser les approvisionnements en bois frais pour les installations de tailles industrielles vers des conditions thermodynamiques courantes, associés à l’idée de favoriser les approvisionnements en bois frais, sont des éléments à même de redonner plusieurs points de compétitivité aux projets de production d’énergie par le bois, assurant ainsi un nouvel élan à la transition énergétique !

Hublot de contrôle dans le condenseur Caligo de Kauhava, complètement réalisé en inox spécial, photo Frédéric Douard

Juha Jarvenreuna, pdg de Caligo Oy

Contacts :

- Caligo Oy : Juha Järvenreuna – +358 40 574 5719 – juha.jarvenreuna@caligoindustria.com – caligoindustria.com

- Caligo en France : Matti Tulkki – Fennofrance – +33 247 40 04 31 – +33 608 27 82 60 – Matti.tulkki@fennofrance.com – www.fennofrance.fr/caligo.htm

Frédéric Douard, en reportage à Kauhava

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse