Canopia, la promesse d’un tri-méthanisation-compostage réussi des biodéchets résiduels des déchets ménagers

Un article paru dans le Bioénergie International n°38 de août-septembre 2015

Vue d’ensemble du Pôle Canopia, photo Balloide

Créé en 2002, le syndicat intercommunal Bil Ta Garbi est en charge de la valorisation et du traitement des déchets ménagers de 202 communes et près de 275 000 habitants de l’Ouest du département des Pyrénées-Atlantiques. Fin 2013, après 18 mois de travaux le syndicat a mis en service son nouveau centre de tri des recyclables et début 2014 son unité de valorisation organique, dans un même établissement, Canopia, une alternative au tout incinération qui a été abandonné en 2005. Ce tri-méthanisation-compostage des déchets ménagers est réalisé successivement au tri opéré par les ménages.

Une évolution nécessaire

Avant la mise en service de Canopia, 20% des déchets de la zone (verre, emballages, journaux et magazines triés au préalable par les ménages) étaient recyclés, mais 80% étaient enfouis à Saint-Pée-sur-Nivelle près de Saint-Jean-de-Luz et à Lapouyade en Gironde.

Cabine du centre de tri de Canopia, photo Syndicat Bil Ta Garbi

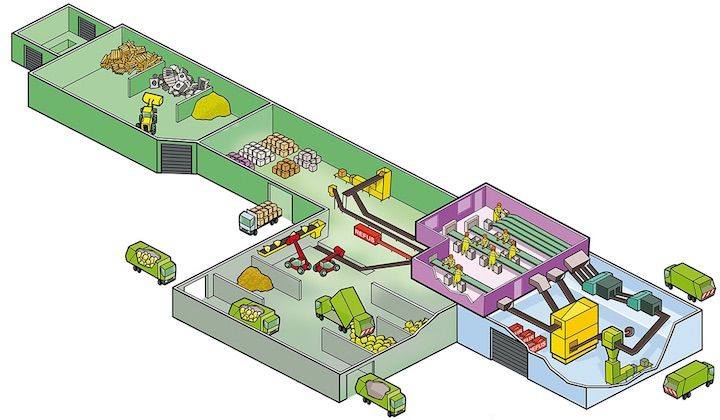

Les trois valorisations à Canopia :

- Valorisation matière : les emballages ménagers recyclables issus du tri sélectif de l’habitant sont adressés aux différentes filières de recyclage puis transformés en « matière première secondaire ». Le centre de tri des emballages recyclables est exploité par le syndicat.

- Valorisation énergétique : la méthanisation de la fraction organique produit du biogaz, qui brûlé dans 3 moteurs de cogénération, fournit électricité et chaleur.

- Valorisation organique : à la sortie des digesteurs, la matière organique contenue dans les ordures ménagères résiduelles est transformée en compost de qualité agronomique, conforme à la norme NFU 44-051.

Infographie du centre de tri – Syndicat Bil Ta Garbi

Valorisation annuelle :

- 25 GWh d’énergie produite dont 12,5 GWh de chaleur destinée au fonctionnement de l’usine et 12,5 GWh d’électricité revendus à EDF.

- 30 000 tonnes de compost produit à terme correspondant à 3300 tonnes d’engrais chimiques économisés ou à 1500 ha de terres agricoles amendées.

- 37 000 tonnes de combustibles solides de récupération produites à terme et qui sont aujourd’hui valorisés en chaudière industrielle.

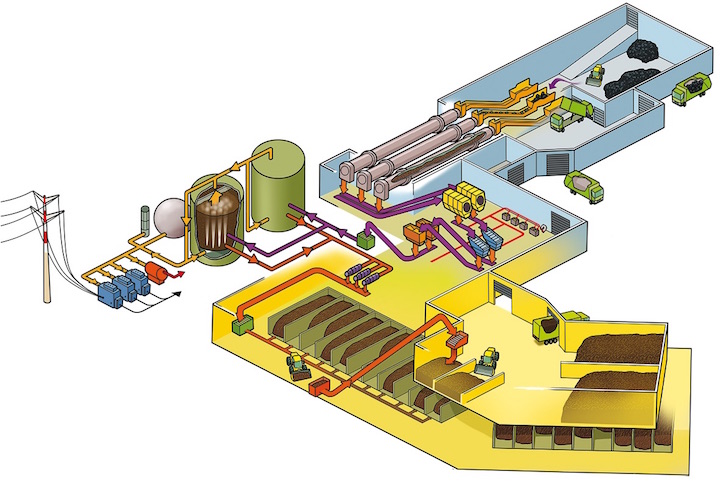

Infographie de la valorisation organique à Canopia – Syndicat Bil Ta Garbi

La technologie

Les opérations de valorisation énergétique et organique sont réalisées grâce au procédé de méthanisation à haute concentration Valorga, un système développé en France dans les années 80 et qui appartient aujourd’hui au groupe Urbaser. Le prestataire a été sélectionné en 2010 suite à un dialogue compétitif sur la conception, construction et exploitation. L’exploitation de l’Unité de Valorisation Organique des ordures ménagères résiduelles est ici assurée par la société Valortegia, société détenue à 100% par Urbaser Environnement.

Digesteurs et gazomètre de Canopia, photo Syndicat Bil Ta Garbi

Les spécificités techniques du procédé Valorga reposent sur l’utilisation d’un système pneumatique de brassage qui garantit l’absence totale de pièces mécaniques à l’intérieur des digesteurs. Ceci offre une grande fiabilité de fonctionnement et une progression par séquences de la matière dans le digesteur garantissant un compost hygiénisé et désodorisé.

En matière de résultats, les porteurs du projet, le syndicat et son constructeur, ont du s’engager sur deux grands objectifs :

- Au niveau de la politique locale : valoriser plus de 70% des déchets ménagers collectés,

- Au niveau technique et écologique (au regard des quelques mésaventures industrielles vécues dans ce secteur d’activité) : garantir l’absence d’odeurs, de bruits, d’envols, de rejets aqueux et de surcroit de trafic routier.

L’unité de valorisation organique en détails

Trois types de produits vont passer par l’UVO : 80 000 tonnes d’ordures ménagères résiduelles, 15 000 tonnes de collectes sélectives et 1500 tonnes de biodéchets chaque année.

Vue du Pôle Canopia, photo Balloide

1- La préparation : les produits sont déchargés dans un hall en dépression et dirigés vers l’un des trois tubes rotatifs de pré-fermentation qui ont pour tâche d’ouvrir les sacs poubelles et de réduire granulométriquement la fraction organique (déchets de cuisine et déchets de jardin) durant trois jours. Chaque tube, fourni par la société Masias, fait 48 m de long et 4,25 m de diamètre. Le tout premier tube de ce genre avait été mis en service par Valorga en 2003 pour la production de compost. Une fermentation aérobie s’y amorce et monte les tubes à 40°C en leur surface.

Les tunnels de préparation à Canopia, photo Syndicat Bil Ta Garbi

2- Le tri : à la sortie des tubes, le produit est criblé sur deux chaines parallèles fournies par Rema Anlagenbau GmbH pour en sortir quatre qualités : 2 CSR, 1 refus à enfouir et la matière fermentescible propre. Des cribles rotatifs à maille de 30 mm extraient tout d’abord les refus à haut PCI (CSR haut PCI), notamment des plastiques mous, environ 1000 tonnes par an.

Des cribles vibrants à maille de 10-30 mm extraient ensuite par rebonds les refus à bas PCI (CSR bas PCI), dont des petits plastiques et une partie de matière organique environ 7000 tonnes par an. Une table densimétrique installée sur le flux de refus bas PCI permet d’en extraire le verre et autres petits éléments lourds qui partiront en enfouissement.

Combustible Solide de Récupération haut PCI, photo Frédéric Douard

La fraction organique d’une granulométrie inférieure à 10 mm passe finalement sur une série de tapis assurant un tri balistique qui permettent de retirer les derniers indésirables durs (principalement du verre, des cailloux et des plastiques durs). Le couplage des tubes de fermentation rotatifs avec un tri poussé de la fraction organique permet de s’assurer que le produit qui sera dirigé vers les digesteurs réponde à la norme NFU 44-051 en matière de taux des inertes et des plastiques permettant de garantir une qualité NFU 44-051 constante du compost final. Ce procédé de tri en amont de la phase de méthanisation a déjà été éprouvé par Valorga dès 2003 sur l’unité de tri méthanisation compostage de Varennes Jarcy.

3- La digestion : la partie organique fine passée au travers des cribles rejoint alors la pompe d’injection dans les digesteurs après mélange avec les jus de centrifugeuses. Cette pompe fabriquée spécialement par Putzmeister de forte puissance poussent alors le mélange pâteux (25% MS) dans les deux digesteurs verticaux de 3800 m³ chacun. C’est à ce niveau que le substrat est chauffé à 38-40°C par de la vapeur en provenance d’une chaudière alimentée en biogaz, et ce pour assurer au produit une température de fermentation mésophile.

Pompe Putzmeister, photo Frédéric Douard

Le substrat emprunte ensuite un circuit en chicane durant trois semaines en étant perturbé séquentiellement par des injections de biogaz à 8 bars situés sous la dalle inférieure des digesteurs réalisés en béton précontraint. 400 buses d’injection sont installées sous chaque méthaniseur, ce système présente l’avantage de ne demande aucun entretien particulier.

4- La valorisation du biogaz : les digesteurs sont pleins à 83% environ et disposent d’un ciel gazeux tampon pour la récupération du biogaz. La pression du ciel gazeux est faible, elle se situe autour de 20 mbar. Le biogaz se dirige ensuite vers un gazomètre à double peaux et à pression constante. C’est le volume de la sphère intérieure qui évolue et qui permet d’ajuster la consommation de biogaz avec la production réelle des digesteurs. La production de biogaz est estimée à 6 millions de m³ par an à 55% de CH4.

Moteur de cogénération à Canopia, photo Syndicat Bil Ta Garbi

Le biogaz est séché, compressé puis consommé, une faible part est utilisées dans une chaudière à vapeur pour réchauffer les produits entrant et la majeure partie est valorisée dans 3 moteurs GE Jenbacher de 1200 kWé chacun. La chaleur récupérée sur les moteurs est utilisée pour chauffer les tunnels de compostage et de séchage ainsi que les locaux sociaux.

5- Le compost : en sortie de digesteur, le digestat est déshydraté à l’aide de trois centrifugeuses qui ont été spécifiquement conçues pour cette application. Le taux de matière sèche dans le produit extrait (supérieur à 20%) impose en effet une construction particulièrement robuste pour ces équipements qui peuvent tourner jusqu’à 1700 tr/min. La fraction solide arrive dans la zone de compostage et est mélangée à du déchet vert broyé pour obtenir un produit dont la perméabilité assure une bonne circulation de l’air nécessaire à la phase de séchage et de compostage.

Tunnels de compostage-séchage, photo Frédéric Douard

Quatorze tunnels de 80 m² sont alors chauffés pour activer le compostage et accélérer le séchage. 6500 tonnes de déchets verts seront incorporées au digestat pour produire les 30 000 tonnes de compost prévues au démarrage. Ces déchets verts sont mis préalablement à composter dans 5 tunnels supplémentaires dédiés.

Le compost de Canopia, photo Frédéric Douard

Ce compost normé NFU 44-051 est maturé au stade Rottegrad 3 ou 4 et vendu aux agriculteurs à 5 € la tonne départ usine, à 10 € la tonne livrée sur champ ou à 12,5 € la tonne épandue.

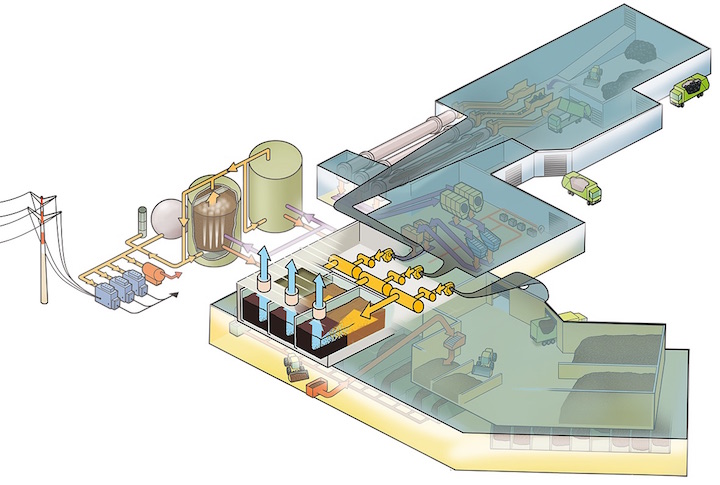

6- L’environnement : l’ensemble des espaces de travail est mis en dépression par une aspiration de 160 000 m³/jour. L’air est aspiré directement sur les équipements qui sont source d’odeurs et dans l’ambiance des bâtiments. L’air en hauteur est brassé mécaniquement pour éviter les condensations. Et pour limiter les perturbations possibles de la circulation d’air suite aux aléas climatiques (courants d’air, vent, sur- ou sous-pression atmosphérique), de l’air frais est injecté de manière forcée dans les bâtiments et les portes sont ouvertes et fermées de manière coordonnée selon un protocole automatique : il est ainsi impossible dans un même hall que deux portes automatiques s’ouvrent en même temps. L’air extrait passe ensuite par un traitement particulièrement élaboré : une première phase va permettre d’en retirer les poussières, puis l’air traverse une tour de lavage acide qui va éliminer l’ammoniac, le flux d’air va ensuite traverser un biofiltre composé d’écorces de bois. Une dernière étape de filtration par charbon actif est installée pour garantir un niveau de rejet d’odeurs extrêmement faible.

Infographie du traitement air à Canopia – Syndicat Bil Ta Garbi

La réception des performances de l’UVO a été validée le 30 mai 2015 après une phase d’essais au régime nominal de trois mois.

Contacts :

- Bil Ta Garbi : Nicolas Seguin – nicolas.seguin@biltagarbi.fr – 05 59 44 27 83 – www.biltagarbi.fr

Canopia : www.canopia.info - Valortégia : Sébastien Cueillens, directeur d’exploitation – 05 59 48 28 20 – s.cueillens@valortegia.fr – www.urbaserenvironnement.fr

Frédéric Douard, en reportage à Bayonne

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse