Opportunités et contraintes du séchage à plat à la ferme

Article paru dans le Bioénergie International n°56 de juillet-août 2018

Cellules de séchage à plat au Gaec P2MN à Courtes dans l’Ain, derrière une cogénération biogaz de 50 kWé, photo Frédéric Douard

Une étude commandée par le SEGRAFO (association de promotion et de développement du séchage en grange dans le Grand Ouest de la France) et par l’ADEME fait le point sur les intérêts et limites du séchage à plat à la ferme, notamment dans le cadre de l’utilisation d’énergies renouvelables en apport thermique. L’étude, réalisée par le bureau d’études AKAJOULE, a consisté à visiter quinze installations dans le Grand Ouest afin de produire des références techniques, économiques et organisationnelles des unités déjà en fonctionnement. Elle a aussi permis d’étudier les opportunités, limites et intérêts du couplage des installations de séchage à plat avec du séchage en grange.

Générateur d’air chaud de 550 kW Villoria Ottero, photo Segrafo

À l’heure du développement des énergies renouvelables et en particulier des bioénergies dans les exploitations agricoles (méthanisation, bois-énergie, agro-combustibles, biocarburants), il est important, pour assurer la viabilité de ces investissements et la pertinence environnementale de ces solutions, de rechercher les voies les plus efficaces de valorisation de la chaleur renouvelable, que ce soit en combustion dédiée, en cogénération, en réseau de chaleur ou en récupération sous toiture solaire.

Technologies rencontrées

Le séchage à plat consiste à sécher des produits divers dans des cellules dont le contenu peut être rempli puis vidé après séchage avec un même engin. De l’air chaud passe à travers des grilles dont les perforations sont de taille et de type variables. Dans notre échantillon, tous avaient un appoint de chaleur : méthanisation, générateur d’air chaud, déshumidificateur, soit plusieurs solutions couplées. Aucune installation ne fonctionne qu’à l’air ambiant ou qu’au toit solaire pour réchauffer de l’air ambiant.On peut distinguer trois grands types d’installations.

Le sécheur à plat avec grilles Les Mergers de la SCEA Ropert à Bréhan en Bretagne fait 270 m2, photo Frédéric Douard

Valorisation de la chaleur sans recyclage :

- Bâtiments généralement ouverts sur un côté

- Parfois équipés d’un toit solaire permettant de préchauffer l’air en cas de météo favorable.

Valorisation de la chaleur avec recyclage :

- Optimisation et pilotage du séchage par déshumidificateur ou générateur d’appoint à flamme,

- Possibilité de coupler un séchoir de fourrage en grange.

En complément d’un séchage en grange de fourrage :

- Réutilisation des installations destinées au séchage du foin au départ,

- Généralement équipées de toit solaire et de déshumidificateur ou de générateur d’appoint.

Différents types de grilles peuvent être utilisés : grilles et caniveaux, grilles à pontet, grille à trous et grilles pour foin. Les grilles sont à choisir en fonction des produits à sécher : plus on souhaite sécher des produits variés, plus la grille doit être polyvalente.

Zoom sur une grille à pontets, photo Frédéric Douard

Notons que la plupart des fournisseurs proposent des parties du séchoir (grilles, ventilateurs, déshumidificateur, chaudière…) mais peu proposent l’ingénierie et l’installation clé en main.

Les matières séchées

Les séchoirs à plat sont polyvalents et permettent le séchage de multiples matières : céréales, plaquettes de bois, bûches, herbes aromatiques, foin… Attention, en fonction du type de grilles et de la conception, certains séchoirs ne sont pas aptes à sécher tous les produits possibles. Par exemple, le séchage en bottes sur des grilles de séchage à plat sans bouches de concentration s’avère compliqué car il y a trop de passages préférentiels d’air.

Zoom sur grilles Les Mergers du sécheur à plat du Gaec P2MN à Courtes, photo Frédéric Douard

De façon plus marginale, d’autres produits sont séchés par une à deux exploitations : maïs épi broyé, digestat, tourteaux de colza, miscanthus.

Suivi de la teneur en matière sèche

L’étude a montré sur les exploitations visitées que le taux d’humidité des matières était peu mesuré pendant le séchage. Beaucoup se fient à des repères sensoriels (matière qui « craque », odeur de foin sec, toucher sec…). Des prélèvements sont envoyés à la coopérative pour analyse de la matière sèche principalement en fin de séchage, pour s’assurer que le produit est apte à la conservation.

| Quelques contraintes spécifiques |

|---|

| Bois bûches : en cas de séchage trop rapide, il y a un risque de glaçage en surface (formation d’une couche dure et sèche) qui empêche la migration de l’eau du cœur vers l’extérieur |

| Maïs grain : risque de casse du grain en cas de séchage trop long (maïs trop sec) |

| Graines tournesol : risque d’incendie par accumulation de poussières et de coques |

| Graines colza et tournesol : risque d’envolée des graines si le débit d’air est trop important |

| Semences : nécessité de maintenir une température de contact basse pour préserver le pouvoir germinatif (max : 40-42 °C) |

| Digestat : dégagement d’ammoniac et besoin d’un laveur d’air. Nécessité d’un nettoyage complet et approfondi de la cellule avant son utilisation pour une autre matière |

Opportunités pour le séchage à plat

Il ressort de l’enquête que le séchage à plat offre une souplesse dans la récolte des céréales : récoltées encore un peu humides puis séchées, il devient possible de les vendre au meilleur prix en les stockant sur place dans de bonnes conditions.

Réaliser de la prestation de service pour diversifier les revenus est également une opportunité intéressante offerte par le séchage à plat. Les produits à forte valeur ajoutée (ex: plantes médicinales) sont particulièrement intéressants, car le séchage à basse température préserve les qualités intrinsèques des produits.

La traçabilité des céréales séchées est assurée, ce qui est particulièrement important dans les zones soumises à cahier des charges où l’alimentation du bétail doit être d’origine locale.

Remplissage d’une cellule au godet, photo Segrafo

Le séchage lent des céréales préserve leurs qualités intrinsèques et en particulier la digestibilité de l’amidon pour les animaux.

Notons enfin que douze agriculteurs enquêtés sur quinze ont fait le choix de diversifier leurs revenus et proposent de la prestation de séchage. Les principales matières séchées en prestation sont les céréales, le bois-bûche et la plaquette, les plantes médicinales et les semences.

Complémentarité avec le séchage en grange

Le séchage en grange et le séchage à plat nécessitent des équipements en commun. L’utilisation de la griffe, du ventilateur, d’un automate de régulation pour l’un et l’autre permet d’amortir davantage le matériel, d’améliorer la polyvalence de l’outil, voire d’améliorer sa rentabilité.

Le séchage à plat complète à peu de frais le séchage de foin en grange, photo Segrafo

La principale motivation pour installer un séchoir à plat chez les personnes déjà équipées d’un séchoir en grange, c’est l’autonomie et la garantie de la traçabilité du produit.

Le couplage est particulièrement intéressant pour les projets de séchage collectif qui ont besoin d’avoir un outil polyvalent et de faire fonctionner l’outil sur une durée la plus longue possible pour amortir au maximum l’installation étant donné le temps de travail salarié qui est bien souvent associé à un projet de séchage collectif.

Hauteur de produit dans la cellule à plat et durée de séchage

La solution de conditionnement la plus adaptée est le vrac qui limite les passages préférentiels. À éviter donc sur les séchoirs à plats non canalisés (sans bouches à bottes par exemple), le séchage sur palettes, en bottes ou big-bag. D’une manière générale, tous les conditionnements qui peuvent générer potentiellement des passages préférentiels d’air sont à proscrire. Néanmoins en cas de recyclage d’air et si le produit à sécher ne risque pas de s’abîmer et permet un passage d’air dans la matière (ex : bûches), un séchage en big-bag ou en palette est possible.

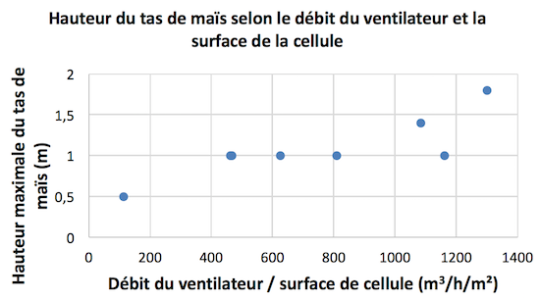

Hauteur du tas selon le débit du ventilateur et la surface de la cellule, crédit Segrafo

La hauteur de produit en vrac à sécher dans une cellule ainsi que la durée du cycle de séchage sont deux informations très demandées par les porteurs de projet. Dans l’étude, il est ressorti que ces deux informations dépendent de nombreux facteurs tels que le type de grille, le débit du ventilateur, l’écartement entre les caniveaux, le type et la puissance de l’équipement d’appoint de chaleur, et enfin les conditions météorologiques lors du séchage.

Pour le cas du maïs grain, matière séchée par 100 % de l’échantillon enquêté, l’étude montre une variabilité des hauteurs de tas séché, en lien avec la variabilité des puissances de ventilateurs.

L’investissement

Sur quatre exploitations ayant mis en place du séchage à plat en complément du séchage en grange, le seul coût d’aménagement des cellules est en moyenne de 150 €/m² (béton et grilles/caniveaux).

Cellule de séchage à plat à grilles sur caniveaux en cours de construction, photo Segrafo

Pour les autres installations sans séchage à grange, les coûts totaux ramenés au m² étaient extrêmement variables (230 à 2 940 €/m²) car le coût total n’incluait pas toujours les mêmes postes de dépense en fonction des installations (présence d’un pont bascule, de portails automatiques, d’aire bétonnée pour le stockage…) et il n’était pas toujours possible de bien distinguer les différents postes d’investissement dans l’investissement total.

Site de méthanisation de 275 kWé avec sécheur à plat, photo Segrafo

De plus, il existe une variabilité due à la part d’auto-construction, le type de technologie (recyclage d’air, toit solaire, type de grille, niveau d’automatisation…) et la valorisation des équipements déjà existants (bâtiment, ventilation, production de chaleur…).

Séchage de bois bûche sur palettes, photo Segrafo

La taille réduite de l’échantillon et la diversité des cas rencontrés dans l’étude ne permettent donc pas de fournir une fourchette de prix pour une installation globale de séchage à plat.

Quelques conseils de conception

L’étude a permis de mettre en avant certaines bonnes pratiques pour

la construction d’un séchoir à plat :

Le séchage en big bags sur caniveaux n’est pas très efficace, photo Segrafo

- une hauteur sous toiture suffisante pour pouvoir benner directement sur la cellule : 8,5 mètres est souvent le point haut de la benne levée,

- des abords propres, plans et couverts si possible pour faciliter le déchargement et la reprise des produits si on ne peut benner directement dans la cellule,

- plusieurs cellules pouvant être pilotées indépendamment les unes des autres pour un maximum de souplesse,

- une gestion individualisée des caniveaux par cellule pour pouvoir n’utiliser qu’une partie de la cellule selon les quantités à sécher,

- une charge utile validée avec le maçon ou le fournisseur de grilles pour que des camions puissent rouler dans la cellule : demander un calcul de charge en cas de grille intégrale,

- les grilles doivent être amovibles et positionnées de manière à faciliter le nettoyage de l’espace de soufflage en dessous tout en assurant une bonne stabilité lors des manœuvres de remplissage et vidage (boulons, encastrement…),

- un espace de stockage proche du séchoir pouvant accueillir un lot complet pour faciliter la logistique, surtout en cas de prestation avec transporteur extérieur,

- un variateur de vitesse pour adapter le débit de ventilation en fonction du produit et de la quantité de produit à sécher,

- un entraxe de caniveaux de 50 cm permet de sécher des matières très humides. Un entraxe de 90 cm ne permet de sécher que du blé ou du bois-bûches.

- faire la chasse aux fuites d’air et aux déperditions de chaleur : bien soigner les finitions et privilégier les matériaux étanches (béton banché plutôt que parpaing) et isolés (mousse de polyuréthane ou doublage OSB),

- mettre en place des programmes de séchage dans le régulateur pour modifier la consigne à une heure donnée, alterner de manière automatique entre les cellules, avec une gestion automatisée des entrées d’air par vérins,

- enregistrer la température et l’humidité de l’air insufflé et repris permet de comprendre ce qui s’est passé durant le séchage,

- un accès à distance au régulateur permet de suivre le séchage (ordinateur, tablette, smartphone).

Grilles pour grosses balles rectangulaires, photo Segrafo

Des points de vigilance

Le temps passé à la nouvelle activité de séchage à plat peut parfois s’avérer très important en fonction du projet, surtout s’il n’y a pas de griffe. Il ne faut pas sous-estimer ce temps de travail et de suivi supplémentaire en amont, lors de la phase de réflexion. Cela est principalement dû à la technologie qui induit de nombreuses ruptures de charge (déchargement de la benne, chargement, vidange complète…).

Grille à trous ronds, photo Segrafo

Bien anticiper le nettoyage des cellules, surtout s’il y a de la prestation de service envisagée, de manière à garantir une traçabilité irréprochable. Le temps de maintenance, principalement lié au nettoyage des cellules pouvait aller jusque 40 heures par an dans certains cas et celui des batteries chaudes et froides jusque trois heures par an.

Grilles à perforations pontet RMIG, photo Segrafo

Si possible, anticiper l’utilisation d’une griffe au-dessus des cellules de séchage à plat, ce qui peut offrir des facilités de manutention et de suivi du séchage, d’autant plus si la griffe est équipée d’un godet spécialement conçu à cet effet.

L’espace nécessaire aux séchoirs à plat est bien plus important que celui des séchoirs colonne ou à bande.

Conclusion

Notons qu’aucun exploitant rencontré ne regrette l’installation du séchoir à plat et que plusieurs l’ont agrandi ou prévoient de l’agrandir.

Pour demander le rapport complet de cette étude ou pour plus d’informations, contacter le SEGRAFO Ouest à Cesson-Sévigné : Tél. : +33 230 06 08 36 – segrafo.ouest@gmail.com – www.segrafo.com

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse

Cela fait 3 ans que je visite des installations de séchage à plat ou en vrac en vue d’en installer une sur ma ferme.

Je suis surpris que cet article ne cite pas l’entreprise BASE INNOVATION qui est un bureau d’étude expert en séchage et qui possède également un séchoir à plat à côté de Bordeaux que j’ai visité cette année.

Je pense avoir visité la plupart des cas et des techniques cités dans cet article et je trouve dommage que cette étude qui a l’air complète par ailleurs ne cite pas un des principaux BE sur ce sujet.

JB