Déconditionneurs de biodéchets alimentaires : priorité à l’évitement des microplastiques

Article paru dans le Bioénergie International n°80 de septembre 2022

Twister installé en République Tchèque, photo Drycake

Dans les opérations de broyage, les critères de réduction de taille et de dimension des particules sont cruciaux dans de nombreuses industries, comme dans celle des granulats. Dans la pratique, ces objectifs de réduction de taille sont aussi appliqués depuis de nombreuses années dans beaucoup d’autres filières comme celle du déconditionnement des biodéchets alimentaires, alors que la finalité de ces opérations de séparation est ailleurs. Aujourd’hui, une nouvelle génération de déconditionneurs a ainsi abandonné cette priorité de la réduction de taille au profit d’une fragmentation minimale. Pour de plus en plus de professionnels de cette filière, la réduction de taille n’est plus considérée comme une condition préalable et essentielle à une séparation fiable et efficace des déchets organiques de leurs contenants. Cette opération, qui est aujourd’hui surtout réalisée dans le but de préparer des soupes pour la méthanisation, doit plutôt fournir une pureté organique optimisée et un rapport précis solide/eau.

Le problème : la pollution du digestat par les microplastiques

Il est désormais admis que les microplastiques ont pénétré toutes les chaînes alimentaires de la planète et qu’ils s’accumulent dans les tous les milieux avec des effets dangereux et encore mal connus sur la santé humaine et les écosystèmes.

Le problème des micro-plastiques en méthanisation n’apparaît pas durant la phase de production du gaz mais lors de la valorisation du digestat comme amendement dans l’agriculture.

Produits à déconditionner, photo Drycake

Pour éviter de disperser des microplastiques originaires des emballages dans les sols, les filières de valorisation des biodéchets, par compostage ou par méthanisation, doivent désormais adopter le principe de précaution. Ainsi, l’usage d’équipements de déconditionnement générant des fines particules de plastique qui se retrouveront sur les terres agricoles n’est plus acceptable.

Parallèlement, il faut aussi considérer le devenir des emballages vidés. Il n’est également plus acceptable de les enfouir ou de les incinérer sans au préalable en avoir retiré toutes les fractions recyclables. Or pour cela, il ne convient pas non plus forcément de les réduire en miettes à la source.

Les emballages en sortie du Twister, photo Drycake

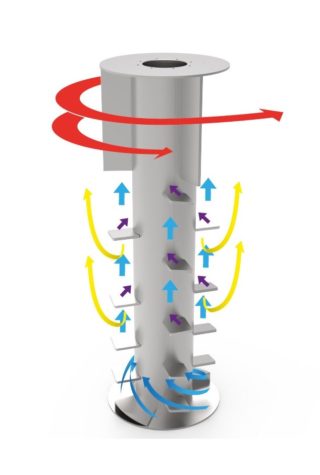

L’effet tornade de l’arbre à pales du Twister

La solution : produire le moins possible de microplastiques au déconditionnement

Les plastiques souples de toutes sortes sont invariablement présents en grande quantité autour des déchets alimentaires. Alors que les déconditionneurs par broyage fabriquent des petits morceaux de ces emballages, d’autres techniques existent par exemple la nouvelle technologie du Twister™, conçue par la société canadienne Drycake™.

Le Twister utilise des méthodes physiques non destructrices qui évitent la production de microplastiques dans la soupe et qui évitent donc la pollution du digestat.

Cette technologie permet aussi de mieux recycler les contenants en garantissant leur intégrité et leur propreté, y compris pour les plastiques souples, ce qui n’est pas habituellement facile. Pour la valorisation des contenants, la technologie du Twister permet ainsi :

- de pouvoir placer, directement après le déconditionnement et sans opération supplémentaire, les sacs entiers ouverts, les bouteilles en plastique, les emballages de plats cuisinés sur une ligne de recyclage avec tri par polymère,

- de valoriser directement les plastiques non recyclables, mais propres et secs, comme Combustible Solide de Récupération,

- de réaliser un recyclage plus efficace des métaux, les pièces métalliques étant éjectées entières ou peu sectionnées.

Notons aussi que ces nouveaux déconditionneurs consomment moins d’électricité puisque la demande en fractionnement, très énergivore, n’existe plus.

L’effet turbulence du Twister

Comment fonctionne le déconditionneur Twister™ ?

La nouvelle gamme de Twister, de troisième génération, a été développée à partir de 2016, a commencé à être distribuée au Canada et aux États-Unis en 2021, et est aujourd’hui vendue dans le Monde entier.

Vue de principe du Twister, schéma Drycake

Le filtre périmétrique de l’arbre en rotation, photo Drycake

Au niveau de la trémie d’alimentation, des vis jumelles à rotation inverse assurent un désensachage efficace et sans bourrage. De l’eau peut être ajoutée en option selon les produits. Les produits, secs ou humides, entrent ensuite horizontalement dans la phase de séparation qui est réalisée par un tourbillon centrifuge à grande vitesse induit par des bras fixés sur un arbre rotatif. La forte turbulence pousse l’eau et les matières organiques vers un filtre périmétrique sur la partie basse. Pendant ce temps, les bras inclinés frappent les objets solides lourds vers le haut hors de la zone immergée. Les objets légers sont quant à eux aspirés vers le haut par le flux d’air généré par les pales, et ce jusqu’à ce qu’ils soient éjectés au sommet. Le nettoyage et le séchage ont lieu dans le flux d’air à grande vitesse. Les objets lourds et les plastiques sont vibrés pour en ôter tout ce qui adhère encore à leur surface.

Les sacs et films en plastique sont empêchés de s’enrouler autour de l’arbre grâce à une méthode brevetée qui évite le bourrage. Par ailleurs, les mesures montrent que plus de 99 % de la matière organique est enlevée.

L’objectif du Twister est donc d’expulser complètement chaque emballage vidé, propre et entier, et au pire réduit en deux ou trois morceaux. L’effet « twister » (tornade) produit une pulpe organique propre, humide ou sèche, et surtout exempte de microplastiques, de sorte que le digestat de méthanisation n’est pas ou extrêmement peu pollué.

La fraction légère des emballages est directement mise en balles et envoyée vers les filières de valorisation. Elle peut aussi être introduite à la source des flux de déchets ménagers ou commerciaux triés. Les métaux, inertes et plastiques durs pourront quant à eux être séparés sur des chaînes de tri avec séparation balistique, magnétique et optique.

Le temps de retour sur investissement d’une telle machine peut être très rapide dès lors que les coûts d’élimination des déchets sont convertis en recettes de produits vendables.

Configuration possible d’une installation Twister

Pour en savoir plus : twister@drycake.com / +33 187 65 26 14 – www.twisterseparator.com/fr

Marc Vanderbeken

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Informations de contact de Drycake

|

⚑ | Drycake Europe Avenue Emile de Beco 100 Boîte 10 BE-1050 Ixelles | ☎ | +33 187 65 26 14 |

|---|---|---|---|---|

| www.drycake.com | @ | Contactez-nous en ligne Ou contactez nous par email : twister@drycake.com |

||

Lehmann-UMT

Lehmann-UMT Novair

Novair Spires

Spires Serva

Serva CMMP

CMMP Recalor

Recalor Aurastock

Aurastock