Minimiser la corrosion dans les chaudières vapeur à déchets en trois étapes

Article paru dans le Bioénergie International n°64 de décembre 2019

Tubes de surchauffe endommagés par la corrosion. En-dessous d’une épaisseur minimale, les tubes doivent être remplacés, photo Explosion Power GmbH

La corrosion dans les centrales de combustion est un sujet incontournable. En particulier la volonté d’atteindre des températures de vapeur élevées et l’utilisation de différents combustibles augmentent les contraintes pour les fabricants de chaudières – il est nécessaire que les chaudières soient à la fois économiques et durables.

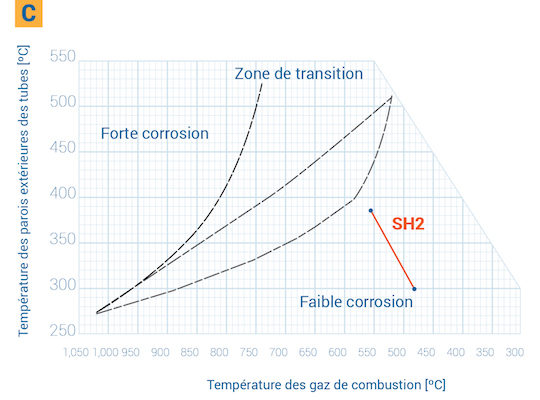

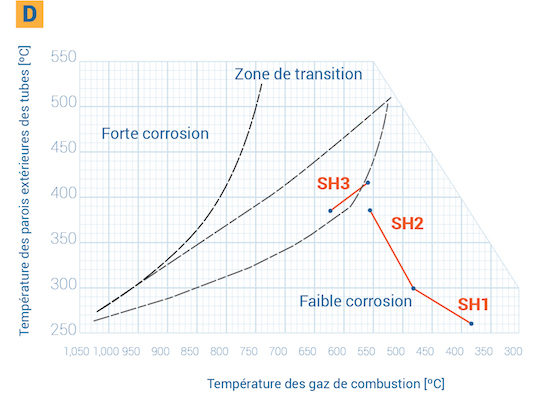

Le diagramme de corrosion

La question du “pourquoi ?” se pose quand l’installation est subitement à l’arrêt. Les causes possibles sont les conditions opératoires, l’âge d’une installation ou la corrosion à haute température. Cette dernière est essentiellement influencée par les profils de température dans la chaudière.

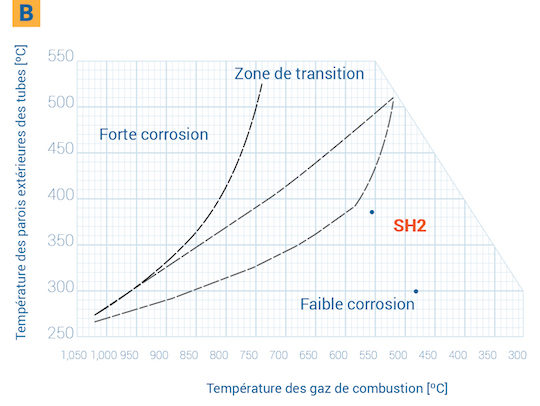

Lorsque l’on veut réduire cette corrosion de manière systématique, il faut connaître quels éléments de l’installation y sont sensibles. Ceci peut être clairement déterminé grâce au diagramme de Flingern. Le diagramme montre la résistance à la corrosion des matériaux des tubes dans les flux de fumées avec différentes conditions d’utilisation. Ce diagramme a été élaboré grâce à l‘utilisation empirique des données de la centrale d’incinération de déchets de Düsseldorf-Flingern, d’où son nom.

Le diagramme peut être aisément créé en trois étapes : après analyse du schéma de la chaudière et des températures des gaz de combustion et de vapeur, vous pouvez reporter les valeurs collectées sur le diagramme. Ainsi vous pouvez constater immédiatement si votre surchauffeur se situe dans une zone de forte ou de faible corrosion.

Première étape : identifier les zones critiques

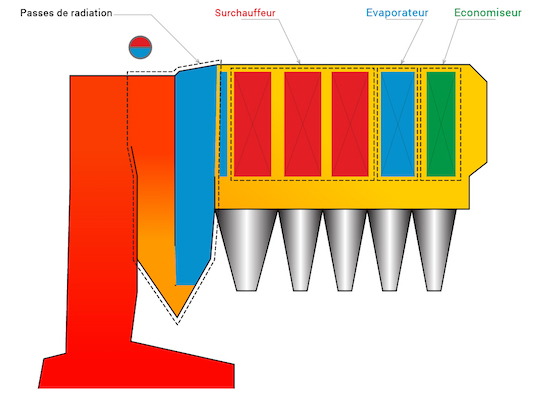

Analysez le schéma de votre chaudière et déterminez pour quelles zones de votre installation vous voulez créer le diagramme de Flingern. Les zones sensibles à la corrosion sont celles où se situent les températures les plus élevées sur les parois extérieures des tubes.

- Déterminez la position des faisceaux de surchauffeurs dans votre chaudière. Un évaporateur de protection en amont du surchauffeur peut abaisser les températures maximales et réduire le risque de corrosion.

- Posez-vous la question de savoir où sont situées les zones critiques de votre installation : sur quels éléments les températures sont-elles les plus élevées ?

- Le diagramme de Flingern est valide pour tubes en acier 16Mo3. Contrairement à ce qui était initialement attendu, aucune différence notable de réaction à la corrosion n’a été constatée avec les différents échantillons matériaux de tubes testés.

Figure 1 – Coupe de la chaudière avec position des faisceaux, ici avec l’évaporateur de protection. Source Explosion Power GmbH

Deuxième étape : analysez les températures des gaz de combustion et de vapeur

Après avoir identifié les zones critiques, regardez le profil des températures durant la précédente phase de fonctionnement de la chaudière :

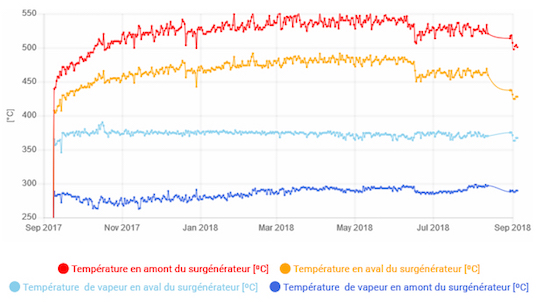

- Lisez les températures relevées en continu au niveau des tubes du surchauffeur (figure 2).

- La température de la paroi du tube correspond approximativement à la température de la vapeur. Lisez également celle-ci à partir des mesures disponibles.

- Les variations durant la période de fonctionnement de la chaudière sont également révélatrices : y-a-t‘il une augmentation continue des températures ? Ceci démontre une augmentation des dépôts dans la chaudière.

- Notez les valeurs maximales pour les zones critiques. Des pics de température brefs peuvent être ici négligés.

Figure 2 – Températures des gaz de combustion avant et après le surchauffeur 2 relevées durant 12 mois dans une centrale d’incinération de déchets

Troisième étape : créez le diagramme de Flingern

Entrez les valeurs des températures des gaz de combustion et des parois des tubes (pour simplifier = température de vapeur) précédemment relevées dans le diagramme de Flingern.

Figures 3 : Diagramme de corrosion de Flingern comportant les températures des gaz de combustion et de vapeur (supposée identique à la température des parois extérieures des tubes) avec des données similaires à celles de la figure 2. Source Explosion Power GmbH.

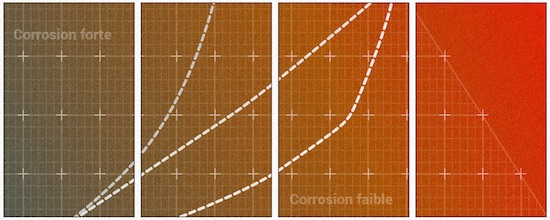

Figure 3 – A – Diagramme initial vide.

Figure 3 – B – Entrer les températures minimales et maximales d’un faisceau de tubes.

Figure 3 – C – Relier les deux points.

Figure 3 – D – Ajoutez des faisceaux de tubes supplémentaires, ici tous les surchauffeurs se situent dans une zone de corrosion faible

Enregistrement des surchauffeurs (exemple : surchauffeur 2) :

- A. Diagramme vide

- B. Point 1 : Axe X : Température des gaz de combustion = Valeur maximale de la température avant le surchauffeur 2 (550 °C), Axe Y : Température de la paroi extérieure du tube = Valeur maximale de la température de la vapeur (dans les tubes) après le surchauffeur 2 (390 °C) ; Vapeur à contre-courant des gaz de combustion

- B. Point 2 : Axe X : Température des gaz de combustion = Valeur maximale de la température avant le surchauffeur 2 (495 °C), Axe Y : Température de la paroi extérieure du tube = Valeur maximale de la température de la vapeur (dans les tubes) après le surchauffeur 2 (300 °C) ; Vapeur à contre-courant des gaz de combustion

- C. Reliez les deux points

- D. Répétez le processus pour tous les autres surchauffeurs

Ainsi vous pouvez aisément déterminer pour quelles valeurs de températures vos tubes et chaudières sont menacés de corrosion. Réglez les paramètres de fonctionnement de sorte que les températures des gaz de combustion et des tubes se situent dans la zone de faible corrosion (Figure 3).

D’expérience le diagramme de Flingern peut être utilisé pour chaque faisceau d’une installation identifié comme critique.

Conclusion et mesures possibles

Grâce à cette méthode, chaque exploitant peut relativement facilement déterminer les zones sensibles à la corrosion dans les surchauffeurs de son installation.

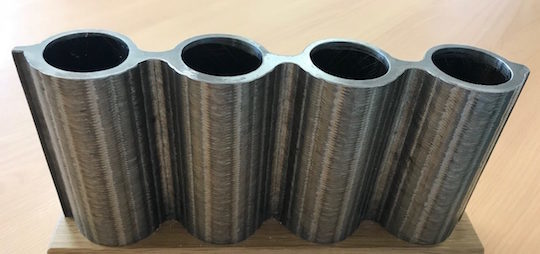

Coupe d’une paroi de membrane. Les ensembles de tubes rendent la chaudière étanche à l’air. L’eau en saturation est évaporée dans les tubes et monte sous forme de vapeur, photo Explosion Power

Dans de nombreuses installations européennes d’incinération de déchets, les températures usuelles de vapeur sont d’environ 400 °C. Pour éviter une corrosion excessive des surchauffeurs, la température des gaz de sortie (souvent nommés gaz de combustion) avant le surchauffeur ne peut pas dépasser 650 °C. (voir l’article en anglais « Quatre origines de corrosion des surchauffeurs que chaque exploitant d’une centrale d’incinération de déchets connaît par cœur« ).

Le troisième et dernier surchauffeur est en général exploité en co-courant, pour atteindre des températures de vapeur les plus élevées possibles (jusqu’à 427 °C) et pour ne pas devoir utiliser de matériaux exotiques pour les tubes.

Mirek Spicar, photo Explosion Power

Si l’inspecteur constate qu’il y a un risque de corrosion à certains points de son installation, il peut mettre en œuvre les mesures appropriées :

- Un nettoyage supplémentaire des passes vides ou l’ajout d’un évaporateur de protection en amont permet d’abaisser la température des gaz de combustion dans la zone du surchauffeur. Le surchauffeur est décalé vers la droite dans le diagramme de corrosion.

- Les tubes à risque peuvent être remplacés par un autre matériau ou protégés par un apport supplémentaire de soudure.

Mirek Spicar, ingénieur WtE et environnement, agent commercial Explosion Power GmbH – mirek.spicar@explosionpower.ch / + 41 628 865 091 – www.explosionpower.ch

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse