Waterleau, en 15 ans plus de 300 unités de méthanisation installées dans le Monde

Article paru dans le Bioénergie International n°31 de mai-juin 2014

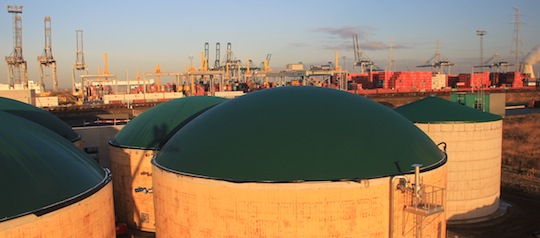

Installation sur le port de Anvers, photo Waterleau

Waterleau est une entreprise franco-belge regroupant 250 ingénieurs, dont le siège est à Louvain, et la filiale française à Saint-Ouen-l’Aumône dans le Val d’Oise. Les trois pôles d’expertises complémentaires du groupe Waterleau – le traitement des déchets, de l’eau et de l’air – lui permettent de disposer d’une assise financière solide et de pouvoir proposer aux porteurs de projets des solutions intégrées et durables pour la méthanisation de leurs déchets organiques.

MÉTHANISATION TERRITORIALE À ANVERS

Port de Anvers, photo Waterleau

Waterleau a conçu un procédé flexible pour le compte de l’entreprise NPG Energy à Anvers, permettant de co-digérer 60 000 tonnes de déchets organiques disponibles sur le territoire : graisses agro-alimentaires, tontes de gazon, déchets de cultures céréalières et autres déchets agro-industriels. Waterleau, constructeur clé en main pour ce projet, a débuté le chantier en juillet 2013 et prévoit de mettre en route l’ensemble de l’unité cet été 2014. Le biogaz est valorisé en cogénération permettant de produire d’une part 3 MW d’électricité utilisée pour maintenir à basse température des conteneurs à « produits frais » du port d’Anvers, et d’autre part 4 MW de chaleur utilisée pour sécher le digestat.

Réception des déchets et préparation du mix organique optimal

Vue intérieure de la trémie de dosage des solides à Anvers, photo Waterleau

Les déchets solides et liquides réceptionnés, sont stockés séparément afin d’optimiser leur dosage dans la « soupe organique » avant digestion : pilotage et contrôle en continu des concentrations en matière sèche et organique, ainsi que des concentrations en azote, soufre, et graisses. Les liquides sont dépotés dans des cuves à l’extérieur du bâtiment. Les graisses sont réceptionnées dans une cuve séparée afin de contrôler leur injection dans le mix et leur température pour les maintenir à l’état liquide.

Les solides – déchets de cultures céréalières et issues de silos – sont déposés dans des cellules de stockage à l’intérieur d’un bâtiment. Ils seront ensuite chargés dans une trémie mélangeuse à l’aide d’un chargeur à godet. Les liquides et les solides sont ensuite mélangés dans une cuve de mélange BIOTIM® en acier inoxydable, brassée en continu par un mélangeur horizontal à pâles. Pour produire une « soupe organique » adaptée à la digestion anaérobie, l’opérateur pourra piloter en continu les paramètres clés suivants :

- Taux en matière sèche : le taux de matière sèche du mix sera limité à 12% afin d’obtenir un mélange optimal dans les digesteurs BIOTIM® Voie Humide.

- Concentration en azote : pour éviter une inhibition du procédé de digestion par l’ammonium, le taux d’azote total sera contrôlé pour ne pas dépasser 7 à 8 g/l.

- Concentration en graisses : afin d’éviter la formation de couches flottantes et une digestion incomplète des graisses, l’ajout de ces dernières sera minutieusement régulé.

Cuves de stockage des déchets liquides graisseux à droite et non-graisseux à Anvers

BIOTIM® Voie Humide mésophile, l’optimisation du cœur du procédé

Waterleau a conçu 3 digesteurs de 3 000 m³ et 1 post-digesteur de 2 500 m³ pour garantir un temps de séjour suffisant et de maximiser la production de biogaz. Les déchets ligno-cellulosiques comme les déchets céréaliers nécessitent en effet un temps de séjour supérieur à 60 jours pour être totalement digérés. D’autre part, étant donné la présence de déchets céréaliers, la concentration en azote total est particulièrement élevée, pouvant atteindre 8 g/l. Waterleau a conçu un procédé BIOTIM® Voie Humide à des températures mésophiles adaptées à ces fortes concentrations.

Enfin, afin d’assurer un mélange optimal des digesteurs BIOTIM® Voie Humide, Waterleau a installé 4 mélangeurs horizontaux pour chaque cuve : 3 mélangeurs alignés en bas et 1 mélangeur diamétralement opposé en haut pour éviter la formation de couches flottantes dues à la présence de graisses et de fibres ligno-cellulosiques dans le mix.

Cuves d’hygiénisation

Conception de l’unité d’hygiénisation pour une consommation minimale d’énergie

Les déchets traités contenant des sous-produits animaux de catégorie n°3, une unité d’hygiénisation de l’ensemble des matières a été conçue par Waterleau. Elle est constituée de 3 cuves de 15 m³ fortement isolées pour assurer une alimentation et une vidange en continu tout en maintenant les déchets à 70°C pendant 1 heure. À chaque cycle les étapes suivantes sont effectuées en parallèle : le remplissage de la cuve n°1, le maintien à 70°C pendant 1 heure de la cuve n°2, et la vidange de la cuve n°3.

Cette conception permet une récupération optimale de la chaleur des déchets hygiénisés pour pré-chauffer les déchets entrants, représentant une économie de plus de 300 kW de chaleur.

DES SOLUTIONS POLYVALENTES ADAPTÉES AU CONTEXTE LOCAL

Echangeur de chaleur à Anvers, photo Waterleau

Chaque projet de méthanisation territoriale est unique, en raison de la diversité des gisements de substrats organiques disponibles localement : solides, liquides, plus ou moins riches en matière organique, en azote, etc.

À l’image du projet d’Anvers, les solutions de méthanisation BIOTIM® Voie Humide ont été éprouvées sur une large variété de substrats organiques provenant de l’élevage, de l’industrie agro-alimentaire, des collectivités, de la restauration et de la distribution alimentaire. Des solutions spécifiques ont été développées par Waterleau dans la préparation du substrat ainsi que dans la digestion anaérobie, afin de répondre aux particularités des déchets issus de l’élevage en France.

Installation de Ypres, photo Waterleau

Les substrats « fibreux » riches en lignocellulose, à l’image des fumiers bovins pailleux, sont pré-traités mécaniquement et biologiquement afin de rendre les fibres hautement méthanogènes. Un broyage en deux étapes permet tout d’abord de déstructurer puis de découper les fibres. Les substrats sont ensuite « pré-digérés » pendant 3 à 4 jours dans une cuve d’hydrolyse où sont décomposées biologiquement les chaînes cellulosiques avant incorporation dans le digesteur.

Afin de pouvoir digérer des flux fortement concentrés en azote, les digesteurs BIOTIM® Voie Humide sont conçus pour fonctionner à des températures mésophiles (37°C), avec des flores bactériennes mésophiles particulièrement résistantes à l’inhibition par l’ammonium. À Ypres, depuis plus de 2 ans, Waterleau co-digère en mésophile des fumiers de porc et de bovin, des déchets d’abattoir et de restauration ayant une concentration d’azote ammoniacal supérieure à 5 g/l.

RÉFÉRENCES EN MÉTHANISATION TERRITORIALE

Abattoir De Rese à Bruges, Belgique

- Co-digestion de 11.000 tonnes par an de déchets d’abattoirs et déchets verts,

- Digesteur BIOTIM® thermophile en acier émaillé, cogénération 500 kWé. avec utilisation de l’électricité et de la chaleur par l’abattoir,

- Waterleau : constructeur clé en main.

Installation de Valmass, photo Waterleau

Projet Valmass à Westveteren, Belgique

- Co-digestion de 80.000 tonnes par an de déchets agricoles, alimentaires et de restauration,

- Digesteur BIOTIM® thermophile en béton, cogénération de 1,7 MWé. avec injection de l’électricité sur le réseau et valorisation de la chaleur pour post-traiter le digestat (séchage, évapo-concentration).

Projet Mydibel à Mouscron, Belgique

- Digestion de 110.000 tonnes/an de déchets organiques,

- Digesteurs BIOTIM® Voie Humide mésophile, cogénération de 3 MWé.

Contact WATERLEAU France : Grégoire Descamps, Parc d’Activités du Vert Galant, 21 avenue des Gros Chevaux – 95050 CERGY PONTOISE – 06 26 74 28 15 – gregoire.decamps@waterleau.com – www.waterleau.com

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse