Transformer lisiers et déchets alimentaires en énergie

Article paru dans le Bioénergie International n°23 de février 2013

Installation New Energy à Ypres, 120000 tonnes/an, 3,2 MWé, photo Waterleau

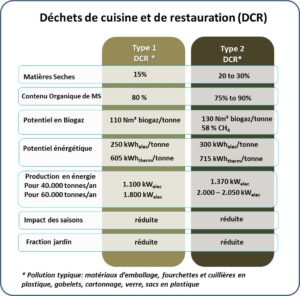

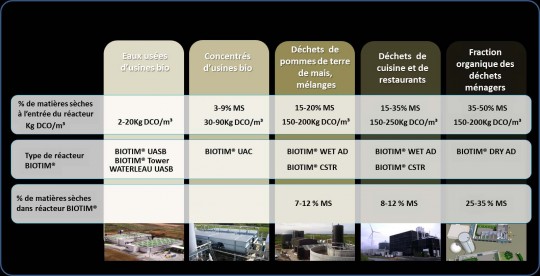

Caractéristiques des déchets de cuisine et de restauration, source Waterleau – Cliquer pour agrandir.

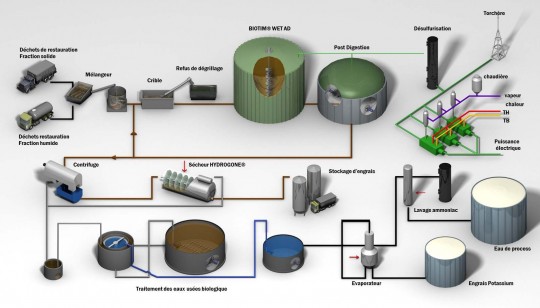

À Ypres, en Flandre, une installation permet le traitement durable de déchets liés à l’élevage. L’unité de traitement est localisée dans l’une des régions d’Europe où l’élevage est le plus intensif. L’installation Waterleau New Energy consomme ainsi du lisier de porc, du lisier de porc déshydraté et dans une moindre mesure de la fiente de volaille. Elle est également conçue pour traiter des déchets alimentaires emballés. Le traitement de ces déchets nécessite une solution spécifique car de par leur taux d’humidité très important, ils ne peuvent être ni incinérés, ni compostés. En installant un prétraitement dédié à l’ouverture des emballages, les retours de supermarchés et les déchets de cuisine peuvent ainsi être digérés et produire de l’énergie renouvelable.

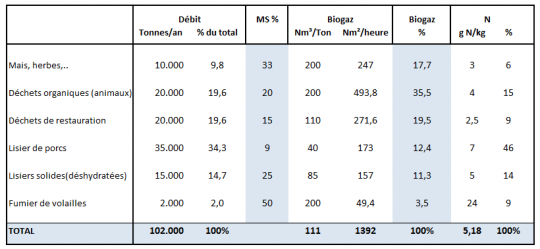

Waterleau New Energy est une société filiale à 100% de la société Waterleau, fournisseur de solutions intégrées pour la production d’énergies renouvelables par méthanisation, comprenant l’unité de digestion anaérobie, le post-traitement de l’effluent liquide, le traitement des odeurs et le séchage des effluents solides pour la production d’engrais. Waterleau a développé des solutions spécifiques pour produire du biogaz, que ce soit à partir d’eaux usées modérément chargées en matière organique, ou à partir de flux liquides concentrés ou même de déchets organiques solides. Cette technologie permet également de traiter de grands volumes de lisier et de fumier.

Digesteurs BIOTIM® WET AD CSTR, photo Waterleau

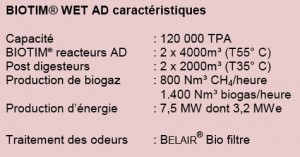

L’installation d’Ypres dispose d’une capacité de traitement de 120.000 tonnes/an et en traite actuellement 100 000 tonnes. L’unité produit 111 Nm3 de biogaz par tonne de déchets, soit une production horaire moyenne de 766 Nm3 CH4. Après désulfurisation, le biogaz produit de l’électricité et de la chaleur par combustion dans trois moteurs de cogénération de 1 MWél chacun. La production thermique est de 7,6 MWth. La production électrique est de 24.000 MWhé/an, ce qui correspond à la consommation de 3800 ménages belges, soit l’équivalent d’une ville de 25000 habitants.

La question des matières premières

Les 35.000 tonnes de lisier de porc utilisées correspondent à 34% du flux total traité, à 46% de la concentration en azote mais uniquement à 12.5% de la production de biogaz. Le rapport est plus favorable pour le lisier déshydraté, 15.000 tonnes de lisier solide correspondant à 15% du flux total traité et à 11.5% de la production de biogaz. La composante lisier est responsable de 69% de la concentration en azote à l’entrée du système, ce qui est un paramètre clé dans le dimensionnement du digesteur anaérobie.

En équilibrant la composante lisier avec des céréales, des déchets organiques et des déchets de restauration et de cuisine, un résultat optimal peut être obtenu. La somme des flux de céréales, de déchets organiques et des déchets de restauration totalise 50.000 tonnes/an correspondant à 50% du flux total et à 73% de la production de biogaz. Par la même occasion, le flux de déchets organiques permet de diminuer la concentration en azote. Au vu de la teneur élevée en azote (5.2 g N/l), Waterleau fait fonctionner l’installation sous conditions mésophiles (35°C). Grâce à cela, la stabilité de fonctionnement peut être garantie même lorsque des pics en azote sont observés.

La digestion

Une phase d’hygiénisation de 1 heure à 70°C peut être nécessaire, spécialement lorsque des produits secondaires d’origine animale sont traités, tels que les déchets d’abattoir et le lisier. Pendant la phase d’hygiénisation, le substrat est liquéfié et stabilisé. Toutes sortes de pathogènes, tels que des salmonelles ou des E. Coli, sont éliminés afin d’éviter tous risques de contamination. L’hygiénisation peut être réalisée avant ou après la digestion. Une hygiénisation continue après digestion est plus pratique entre autre du point de vue de l’efficacité de la récupération d’énergie.

Equipement d’hygiénisation, photo Waterleau

L’installation d’Ypres se compose de deux lignes parallèles de 60.000 tonnes/an chacune. Le réacteur BIOTIM® WET AD est un réacteur continuellement mélangé. La solution peut subir une digestion anaérobie thermophile (55°C) ou mésophile en une ou deux étapes, dans le cas d’Ypres, mésophile. Le principe du continuellement mélangé permet d’améliorer la cinétique de la réaction et offre une bonne production de biogaz. Le mélange est assuré par des mélangeurs pendulaires, des mélangeurs horizontaux ou par recirculation du biogaz au travers du réacteur. Le réacteur utilise une boucle externe de recirculation pour le chauffage et pour l’injection des matières premières. Cette boucle de recirculation permet tout d’abord de mélanger les matières avec les bactéries anaérobies actives du substrat. Il permet également de contrôler précisément le dosage et donc d’éviter tout pic de concentration, ce qui est un avantage indéniable lors du dosage de glycérine, d’herbes ou de graisses végétales et ceci afin d’éviter les couches flottantes.

La valorisation des effluents

Moteur de cogénération, photo Waterleau

En Europe, dans de nombreuses zones rurales d’élevage intensif, il est le plus souvent impossible d’épandre directement le digestat car celui-ci est trop riche en nutriments (N, P). La majorité des projets de méthanisation dans ces régions nécessite un traitement approprié du digestat. A Ypres, une solution de déshydratation des boues et séchage du digestat afin de produire un engrais riche en phosphore a été mise en place.

Le digestat est séparé de la fraction solide par centrifugation. La fraction solide (25 à 30% de MS) est un engrais riche en phosphore (P2O5). Près de 90% du phosphore va être retenu dans la biomasse déshydratée. De plus, près de 20 à 30% de l’azote (organique) se retrouve dans la fraction solide. Le sécheur horizontal Hydrogone® de Waterleau transforme la biomasse déshydratée en un engrais sec et stabilisé à 90% de MS. Le sécheur réutilise la chaleur produite par l’unité de cogénération. Le résultat final est un engrais organique sec et propre qui peut être facilement transporté et stocké. A Ypres, 6.000 tonnes d’engrais organique sont produites par an.

La fraction liquide du digestat est traitée dans l’unité de post-traitement aérobie BIOTIM®.Cette unité élimine les matières en suspension et tout le carbone volatil (DBO et DCOfa) présents dans la fraction liquide du digestat avant qu’elle ne soit envoyée vers l’évaporateur. Ce réacteur aérobie a été spécifiquement conçu pour cette application. Il est couvert et connecté au traitement d’odeur, tout comme le clarificateur. L’évaporateur réutilise la chaleur produite par l’unité de cogénération afin de produire deux engrais valorisables.

La fraction liquide du digestat est traitée dans l’unité de post-traitement aérobie BIOTIM®.Cette unité élimine les matières en suspension et tout le carbone volatil (DBO et DCOfa) présents dans la fraction liquide du digestat avant qu’elle ne soit envoyée vers l’évaporateur. Ce réacteur aérobie a été spécifiquement conçu pour cette application. Il est couvert et connecté au traitement d’odeur, tout comme le clarificateur. L’évaporateur réutilise la chaleur produite par l’unité de cogénération afin de produire deux engrais valorisables.

Sécheur Hydrogone®, photo Waterleau

La fraction non volatile est un engrais riche en potassium (K), typiquement de 27 à 30% de MS contenant 100 à 125 kg de K2O par tonne de MS. Le potassium est l’engrais le mieux valorisable en agriculture et la fraction non volatile peut donc y être recyclée. Dans le cadre du projet d’Ypres, 7.700 tonnes par an de potassium (K2O) sont produites. Comme alternative, la solution concentrée en potassium peut être séchée avec la biomasse déshydratée afin de produire un engrais riche en phosphore et en potassium. Le produit tel quel peut être stocké sur une longue période.

La fraction volatile est un engrais synthétique riche en azote (N), sous forme soit d’une solution ammoniaquée de 13 à 15%, soit d’une solution de NH4SO4 à 20%. La solution ammoniaquée peut être utilisée entre autre pour le traitement des gaz de combustion. La solution à 20 % de NH4SO4 est un engrais officiellement enregistré. Dans le cadre du projet à Ypres, 3.000 tonnes par an de solution ammoniaquée sont produites et la boucle est refermée.

Pour en savoir plus :

- Télécharger la fiche projet Waterleau

- ww.waterleau.com

- WATERLEAU France : Grégoire Descamps, Parc d’Activités du Vert Galant, 21 avenue des Gros Chevaux – 95050 CERGY PONTOISE – 06 26 74 28 15 – gregoire.decamps@waterleau.com

Frédéric Douard, Bioénergie International

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse