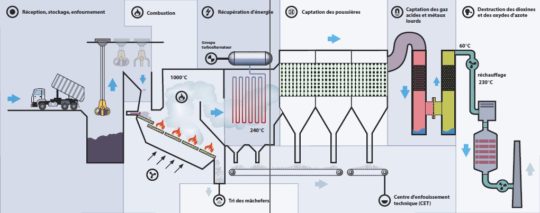

Usine d’incinération du Grand Dijon, trier pour valoriser matières et énergie

| Infos clés fiche de cas – Maîtrise d’ouvrage publique – Cogénération vapeur et réseau de chaleur – Combustibles : 130 000 tonnes de déchets ménagers par an – Production : 9 MW électriques – Exploitation en régie – Valorisations énergétiques en 2006 & 2013 |

L’usine d’incinération du Grand Dijon permet de traiter les déchets de 360 000 habitants, soit près de 70 % de la population du département de Côte d’Or. Toutefois, avant d’éliminer les déchets, il faut d’abord trier les matières et les valoriser : c’est le choix fait par le Grand Dijon depuis 2001. Pour la valorisation énergétique de la chaleur d’incinération, le Grand Dijon a mis en service en 2006 un turboalternateur de 9 MWé, et raccordera son usine d’incinération fin 2013 au nouveau réseau de chaleur de la ville.

Gérée en régie directe par le Grand Dijon, l’usine d’incinération est une installation d’une capacité de 140 000 tonnes par an. 20% environ du tonnage reçu correspond à des Déchets Industriels Banals (DIB) produits par les secteurs du commerce, de l’artisanat, de l’industrie, des administrations. Depuis 30 ans, l’agglomération dijonnaise a fait le choix de l’incinération plutôt que celui de la mise en décharge. Les avantages sont indiscutables :

- gain de place : l’incinération réduit de 90 % le volume de déchets à traiter.

- maîtrise des polluants : tous les rejets sont aujourd’hui parfaitement contrôlés !

- valorisation énergétique : l’usine d’incinération produit de l’électricité correspondant aux besoins d’une ville de 25 000 habitants dès 2007.

Les installations énergétiques

Deux fours identiques fonctionnent en parallèle, chacun pouvant traiter 250 tonnes de déchets par jour, et pouvant au maximum générer 50 MW de chaleur. Dans la pratique, la production thermique moyenne sur les 8000 h de fonctionnement est d’environ 35 MW. 30 000 MWh d’énergie thermique sont déjà utilisés sous forme de chaleur pour le réchauffage de l’air comburant à 130°C avant injection dans les fours, le réchauffage des fumées pour le traitement des dioxines et le chauffage des locaux administratifs et techniques, soit un peu moins de 4 MW. Le surplus sera injecté sur le nouveau réseau de chaleur à partir de la fin 2013.

Turboalternateur de l'UIOM

La centrale de production d’électricité, inaugurée le 6 septembre 2007 dispose d’une puissance maximale de 9020 kW . Les premiers essais concluants de la centrale ont eu lieu fin 2006. 20% de l’énergie produite est consommée pour l’autonomie électrique de l’usine, l’excédent étant exporté sur le réseau EdF pour revente.

Brûler les déchets, oui mais proprement

La réglementation

Une directive européenne de 2000, traduite en droit français en 2002, a prescrit de nouvelles normes, notamment en matière de rejets atmosphériques et applicables fin 2005. Le Grand Dijon a anticipé cette échéance réglementaire en réalisant les travaux dès 2004 :

- la mise en place de systèmes de destruction catalytique des dioxines et des oxydes d’azote, en complément des unités de captation des poussières et de lavage des fumées.

- la rénovation intégrale des ensembles fours / chaudières de récupération d’énergie. Ceci afin d’optimiser la combustion, d’augmenter la capacité des fours, d’améliorer le rendement des chaudières et d’accroître la « valorisation matières » à travers la réutilisation des mâchefers et le recyclage des métaux qui en sont extraits.

- le doublement de la capacité de la fosse de réception et de stockage des déchets. Une fosse anti-odeur où l’air contenu dans la fosse et dans le hall de déchargement sert à alimenter le four. On évite ainsi de laisser s’échapper les poussières et les mauvaises odeurs.

Les cendres volantes

Des électrofiltres captent 99,9 % des cendres volantes. Une fois récupérées, elles sont stockées en silo puis transportées en centre de stockage pour déchets ultimes afin d’être stabilisées (mélange avec du « ciment ») et enfouies en alvéoles étanches.

Le traitement des fumées

Dans d’immenses colonnes, les fumées traversent une structure en forme de nid d’abeilles pour être au maximum au contact d’un liquide de lavage. Le liquide de lavage des fumées concentre donc les polluants. Il est traité dans une station d’épuration interne au site. Après décantation et filtration, l’eau propre est rendue à l’environnement. Les boues issues de ce traitement sont évacuées vers un centre de stockage pour déchets ultimes. Les fumées sont éjectées à 180°C après traitement des dioxines. A cette température, l’eau ne peut se condenser et reste à l’état de vapeur, ce qui empêche tout panache, sauf par temps froid et humide.

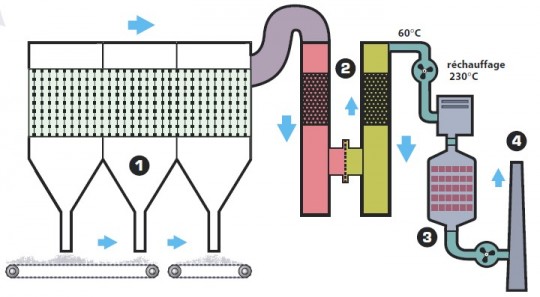

Traitement des fumées à l'UIOM du Grand Dijon - Légende ci-dessous

- Dans les électrofiltres, les cendres volantes sont électrisées (ionisées) et se collent sur des électrodes en forme de plaques. Ces plaques sont frappées automatiquement pour récupérer les cendres dans des trémies.

- Le lavage des fumées. Les fumées traversent ensuite deux colonnes de lavage, l’une acide l’autre basique, qui vont piéger les polluants : poussières résiduelles, métaux lourds, chlore, fluor, oxydes de soufre.

- Les dioxines. Il ne reste plus qu’à détruire les dioxines et les oxydes d’azote. Les gaz traversent un catalyseur. Il fonctionne comme le pot catalytique d’une voiture. Ces polluants sont totalement décomposés (leurs molécules sont cassées). Au contact des catalyseurs, les molécules de dioxines et d’oxydes d’azote se cassent. Le réacteur est garni de plusieurs couches de catalyseurs en forme de « nid d’abeilles » pour que la surface de contact avec les fumées soit la plus grande possible.

- Les rejets. L’usine rejette par sa cheminée 68 % d’air, 23 % de vapeur d’eau et 9 % de gaz carbonique. Les autres substances, à l’état de traces, sont contrôlées de très près.

Les mâchefers

Ce sont les matériaux, minéraux et métaux que l’on récupère en sortie du four. On en extrait les métaux, ferreux et non ferreux, qui sont recyclés en sidérurgie et en industrie de l’aluminium. Et le reste, appelé graves de mâchefers (criblés à 40 mm), maturent 6 mois à l’air libre, avant d’être utilisées en toute sécurité pour des terrassements en travaux publics.

Chiffres clés

Pour 130 000 tonnes de déchets incinérés par an et génèrent :

- 2 700 tonnes de ferrailles valorisées en aciérie.

- 150 tonnes de métaux non ferreux (aluminium, cuivre…) recyclées en industrie de l’aluminium.

- 30 000 tonnes de graves de mâchefers réutilisées en travaux publics comme sous-couches

- 2 500 tonnes de cendres volantes et 200 tonnes de boues issues du traitement des effluents liquides utilisés pour « laver » les fumées stockées en centre d’enfouissement technique.

- 16 000 m3 d’eau de pluie récupérés réintroduits dans le circuit de refroidissement des mâchefers.

- 39 000 m3 d’eau de lavage des fumées épurées avant d’être rejetées au réseau d’assainissement communautaire.

- 450 000 tonnes de vapeur haute pression (22 bars à 220°C) produites par les chaudières de récupération d’énergie.

- 55 000 MWh d’électricité produits pour la consommation du site et l’exportation sur le réseau EDF pour revente.

- 30 000 MWh d’énergie thermique sont utilisés sur le site.

Pour en savoir plus :

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse

1 réponse

[…] Usine d’incinération du Grand Dijon, trier pour valoriser matières et énergie […]