Après 100 ans d’enfouissement, la décharge de La Crau valorise enfin son biogaz

| Informations clés – Maîtrise d’ouvrage territoriale – Cogénération au biogaz sur décharge – Puissance électrique : 5 MW – Production électrique : 40 GWh par an à 100% injecté sur le réseau ErDF – Investissements : 10 M€ – DSP : Dalkia-Verdesis – Mises en service : 2014. |

Le site de la centrale de valorisation à la décharge de La Crau, photo MPM

La collectivité a ainsi fait réaliser 220 puits de captage et installé 2 torchères afin d’éliminer le biogaz en le brûlant et 1 torchère combinée avec un évaporateur afin de traiter les lixiviats, une solution encore peu digne de la transition énergétique : les élus de cette région sont décidément bien réfractaires au respect de l’environnement ! La valorisation énergétique du biogaz était donc l’étape suivante pour que cette politique locale entre enfin dans le rang des collectivités civilisées.

Marseille Provence Métropole a ainsi choisi de confier cette tâche, sous forme de délégation de service public, à la société La Crau Energies Vertes, détenue à 95 % par Verdesis, filiale de Dalkia à 100% et à 5 % par GRS Valtech. Dans le cadre de ce projet, une unité de valorisation énergétique du biogaz, inaugurée le 9 octobre 2015, a été construite sur le site et y sera exploitée pour une durée de 15 ans.

Après 28 mois d’étude et de travaux pour un investissement total de près de 10 M€ (s’il n’en fallait que 10, cela aurait pu être fait bien avant !), la société La Crau Energies Vertes a effectué la mise en service industrielle de l’installation de valorisation du biogaz en juin 2014. L’unité atteint depuis mai 2015 une puissance de 5 MWé. Les travaux comportaient deux

grands volets afin d’améliorer significativement la captation du biogaz et d’éviter ainsi toute dispersion de méthane dans l’atmosphère :

- L’amélioration du réseau de captage de biogaz au sein du centre de stockage : rajout de 13 puits au 220 existants, et de canalisation ; amélioration de l’étanchéité, etc.

- La construction de l’unité de valorisation du biogaz comprenant le traitement du biogaz, la valorisation énergétique du biogaz en cogénération (production d’électricité et de chaleur), le

traitement des lixiviats au moyen de la chaleur produite par la cogénération.

Cette installation permet désormais de produire 40 GWh d’électricité par an et d’utilise la chaleur produite par les unités de cogénération pour traiter les lixiviats.

A partir de 2021, en raison de la chute prévue de la production de biogaz, l’un des deux moteurs sera déposé, la dépose du second étant imaginée en 2025.

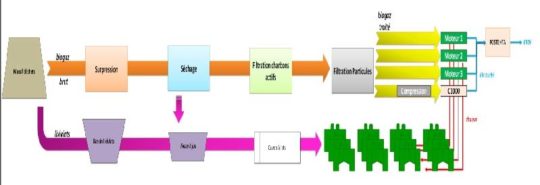

Etapes de valorisation du biogaz et de traitement des lixiviats – Cliquer sur l’image pour l’agrandir.

Détails des processus

Le réseau de captage

Puits de biogaz, photo MPM

Le biogaz est aspiré via des puits de captage et renvoyé à travers un réseau étanche vers l’unité de valorisation. Une vanne sur le puits permet de gérer la dépression appliquée au puits : la quantité de biogaz aspiré ne doit pas être trop importante pour éviter les entrées d’air mais doit être suffisante pour éviter les dégagements de biogaz non contrôlés. Cette aspiration se fait au moyen de surpresseurs. Sur le Centre de Stockage de La Crau, 13 puits ont été ajoutés et le réseau a été entièrement repris pour guider le biogaz jusqu’à l’ancien centre de mise en balle où les équipements de cogénération ont été installés.

Le séchage du biogaz

Le biogaz étant formé au sein du massif de déchets où la température peut monter à près de 50°C du fait de l’activité bactérienne, de l’eau se retrouve sous forme de gaz et de gouttelette. Il convient de débarrasser le biogaz de son eau pour éviter :

- toute interaction avec d’éventuels polluants du biogaz,

- de dégrader l’huile des moteurs ou des compresseurs,

- de diminuer les performances de cogénération en utilisant l’énergie pour évaporer l’eau lors des combustions.

Le séchage est réalisé au moyen d’échangeurs thermiques qui vont permettre de refroidir le biogaz et de faire passer l’eau sous forme de condensats. Pour maintenir un circuit d’eau froide, des groupes froids, placés en extérieur, assurent la circulation d’un fluide entre 1 et 4°C. Les condensats liquides peuvent facilement être évacués par voie gravitaire tandis que le biogaz sous forme gazeuse peut continuer son chemin. Le biogaz est ainsi refroidit jusqu’à 4°C et les condensats générés sont envoyés avec les lixiviats dans la fosse à jus.

La filtration du biogaz

Pour débarrasser le biogaz de ses polluants comme l’hydrogène sulfuré (H2S) ou les Composés Organo-Volatils, il est mis en contact avec du charbon actif au moyen de cuves mobiles. L’utilisation de charbon actif conduit à la présence après cuve de petites particules de charbon dans le biogaz. Pour éviter qu’elles ne viennent dégrader les équipements en aval (notamment l’huile des compresseurs ou des moteurs), des filtres à particules sont installés en fin de traitement.

Un analyseur de gaz permet de suivre, en plus des teneurs en CH4 et O2, les teneurs en H2S en différents points du traitement. Il est ainsi possible de détecter lorsque le charbon actif d’une cuve commence à saturer, indiquant ainsi qu’il convient de procéder à un remplacement de la cuve.

La production d’énergie par moteurs

Une fois débarrassé de ses polluants et de son eau, le biogaz est envoyé en cogénération. Les moteurs ayant de meilleurs rendements électriques, le biogaz est envoyé en priorité dans ces équipements. L’énergie contenue dans le biogaz est transformée en :

- électricité, provenant de l’action de la combustion sur des pistons entrainant un alternateur,

- chaleur, récupérée en différents points du moteur.

En cas d’arrêt brutal de l’équipement ou si la chaleur était insuffisamment valorisée, il est nécessaire d’assurer un refroidissement rapide du moteur pour éviter toute casse. Des aéroréfrigérants sont donc présents pour évacuer toute thermie en excès. Pour garantir leur bon fonctionnement, ces aéroréfrigérants sont placés en extérieur (et visibles sur la photo ci-dessous).

La cenrale de valorisation de la décharge de La CAU, photo MPM

La production d’énergie par microturbines

Afin de pouvoir suivre au mieux les diminutions de productions de biogaz du massif de déchets, des équipements complémentaires de cogénération (microturbines) ont été installés. Leur particularité est de ne pas avoir besoin d’huile pour fonctionner : la turbine entraînée par l’énergie de la combustion repose sur coussin d’air. L’énergie thermique est ainsi uniquement récupérée sur les fumées via un échangeur tubulaire et la maintenance est facilitée.

Les gaz des moteurs et des microturbines après passage dans l’échangeur de récupération de chaleur sont envoyées à l’atmosphère via une cheminée multiconduits. Des trappes permettent de réaliser les relevés et analyses réglementaires via un accès direct sur le toit.

Le traitement des lixiviats

Plusieurs régulations assurent la valorisation de la chaleur sur le site avec des boucles 70-90°C. Le circuit d’eau chaude est découpé en deux parties :

- Circuit primaire, correspondant à la récupération de la chaleur sur les organes de production,

- Circuit secondaire, correspondant à la transmission de la chaleur vers les organes de consommation.

Le bassin des lixiviats est situé à proximité des torchères près de l’ancienne entrée principale du site. Il collecte la totalité des lixiviats récupérés sur le site d’enfouissement. Afin d’assurer un pré-traitement de l’azote, un aérateur de surface est installé et fonctionne par intermittence. Une pompe permet le transfert des lixiviats depuis le bassin lixiviats vers la fosse à jus du bâtiment où sont installés les équipements de traitement. Cette fosse permet un stock tampon entre le bassin lixiviat et le processus NUCLEOS. Les lixiviats sont envoyés vers le cuvon à lots du processus NUCLEOS via une pompe située au-dessus de la fosse à jus.

La technique mise en place pour le traitement des lixiviats est une évaporation naturelle accélérée par l’intermédiaire de modules spécifiques. Cette technique est basée sur l’utilisation d’une surface d’échange en PEHD sous forme de panneaux au sein des modules d’évaporation. Les modules sont placés en extérieur pour permettre une bonne évacuation de la chaleur. L’excédent non évaporé retourne dans la cuve par l’intermédiaire d’une tuyauterie gravitaire, où il sera à nouveau projeté sur le panneau jusqu’à évaporation totale de la partie liquide. L’énergie thermique apportée via le circuit secondaire d’eau chaude est envoyée vers des échangeurs de chaleur directement implantés sur les modules. Ces échangeurs de chaleur améliorent ainsi les performances évaporatoires des modules, d’où la notion d’évaporation naturelle « accélérée ».

Frédéric Douard

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse