Du plastique pour optimiser le coût des réseaux de chaleur

Article paru dans le Bioénergie International n°24 de mars 2013

Article paru dans le Bioénergie International n°24 de mars 2013

La plupart des compagnies de chauffage urbain sont confrontées au même problème : la consommation d’énergie par client est en baisse alors que la demande en eau chaude augmente. Ce problème est encore plus grave dans les grands ensembles à basse consommation d’énergie. L’efficacité énergétique doit être augmentée, mais les coûts de raccordement par bâtiment doivent diminuer. En outre, il faut impérativement garantir la mise en place d’un équipement à longue durée de vie et sans entretien. Les tuyaux flexibles en plastique présentent à ce titre un avantage dans cette recherche d’économies d‘investissements pour les systèmes à basse température.

Un peu d’histoire

La première coopération en vue de la mise au point de ce type de compromis a commencé dès 1980 avec le groupe d’électricité autrichien Steweag. Celui-ci cherchait alors des tuyaux pré-isolés aussi simples à poser qu’un câble électrique. Le premier projet s’est concrétisé avec Flexalen et à ce jour plus de 200 km de tuyau Flexalen ont été posés par Steweag.

La première pose de Flexalen en 1981

En 2001, l’énergéticien hollandais Nuon a mis au point, avec Thermaflex entreprise mère de Flexalen, des tubes encore plus flexibles et plus résistants à l’humidité. Là encore, l’objectif était de réduire les coûts du raccordement sur les nouveaux projets de chauffage urbain. Nommé Flexalen 600, le produit mis au point fut une version améliorée de celui utilisé par Steweag. Il se compose d’un tube médian en PB (polybutylène) et d’un isolant en mousse de PO (polyoléfine) soudé à une enveloppe extérieure en polyéthylène haute densité (PEHD). Les objectifs de cet isolant résistant à la corrosion et à l’humidité ont été atteints. De plus, le Flexalen 600 est 100% recyclable.

Réduire les coûts d’installation

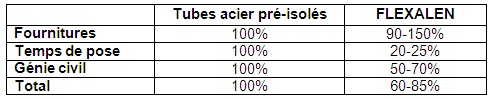

L’avantage le plus spectaculaire est le potentiel de réduction du temps de pose avec des tuyaux flexibles et des couronnes de 1 00 m ou plus par rapport aux systèmes rigides. Les coûts relatifs suivants ont été observés sur des projets réels :

Déroulage d'une bobine, photo Flexalen

Le coût de la fourniture dépend principalement du choix de la technologie de tuyau. En optimisant le rapport dimensions et longueurs des tuyaux et raccords en PB, on peut réduire les frais de matériaux. Cela fait presque 30 ans que les coûts de pose sont vérifiés en pratique. À la pose, les conduites Flexalen mettent cinq fois moins de temps que les systèmes rigides. Et bien que les coûts de fourniture en plastique soient plus élevés, particulièrement dans les grandes dimensions, les coûts d’ensemble posé sont moindres, spécialement lorsqu’on fait appel à des conduites à deux tubes.

La recherche de solutions encore plus économiques a débouché sur des innovations concernant les branchements, fruit d’une coopération entre l’énergéticien hollandais Eneco et Thermaflex. Un système préfabriqué a ainsi été mis au point, dont l’objectif était une grande flexibilité et un minimum de raccordements. Le FlexaLink, système ramifié très compact, flexible et 100% étanche, est un raccord préfabriqué et testé sous pression en usine. Il utilise les avantages des systèmes soudés flexibles pour réduire le nombre de points de raccordement sur le chantier.

Cette solution réunit les avantages suivants :

- un branchement conjuguant efficacité énergétique et étanchéité,

- des pièces préfabriquées dans des conditions de production professionnelles, sans contraintes liées intempéries, ni surcoûts liés aux erreurs,

- légers et flexibles, les tubes sont faciles à poser dans les tranchées,

- un temps de pose court (10 bâtiments par jour),

- des coûts de raccordement réduits,

- un nombre réduit d’éléments du système sur le chantier.

Des raccordements simples à mettre en oeuvre, photo Flexalen

Ce système offre un degré élevé de préfabrication, particulièrement dans le cadre de systèmes présentant de courtes distances entre les branchements et le raccordement des bâtiments. Les énergéticiens hollandais Eneco et Nuon ont investi dans cette nouvelle solution sur leurs projets récents de bâtiments.

Les facilités techniques

Les systèmes de tubes flexibles en PB présentent des atouts non négligeables par rapport aux autres systèmes en plastique et en acier :

- Les tubes en PB peuvent être posés plus facilement que les tubes en acier.

- La pose de lyres de dilatation et la précontrainte par prétension ne sont pas nécessaires. Les économies sur la longueur de tubes peuvent être évaluées entre 7 et 10%.

- Les systèmes en PB présentent de faibles pertes par frottements et il n’y a pas formation de dépôts calcaires ni d’entartrage tout au long de leur durée de vie. Les raccords soudés par polyfusion présentent au moins le même diamètre intérieur que le tube et une résistance à l’abrasion aussi élevée. Étant donné cet aspect, certains des facteurs de sécurité supplémentaires en matière de dimensionnement de tubes peuvent être supprimés de l’équation.

- Les systèmes en PB peuvent fonctionner à des débits beaucoup plus élevés, ce qui fait qu’on peut choisir des dimensions réduites pour une même sollicitation.

En ce qui concerne les basses consommations en énergie, ce concept permet d’atteindre les objectifs suivants :

Transport d'une bobine, photo Flexalen

- Efficacité énergétique maximale grâce à des tubes de petit diamètre (par ex. DN15 pour une puissance absorbée de 14 kW), à la préfabrication en usine et à une épaisseur accrue de l’isolation. On obtient des économies d’échelle de 50% en réduisant de 66% le nombre de raccordements sur le chantier.

- La dernière nouveauté Thermaflex tient dans la préfabrication de l’ensemble du réseau de distribution, en intégrant les tronçons de raccordement aux bâtiments, et la ligne principale, le tout étant fabriqués en usine d’un seul tenant, assemblés et soumis à une épreuve de pression dans leur ensemble.

Retour d’expérience

Des solutions de raccordement répondant aux exigences des énergéticiens en matière d’efficacité énergétique, des coûts d’investissements réduits, des temps de pose plus faibles et de durée de vie plus importante ont été mises au point par la coopération avec les principaux énergéticiens autrichiens et néerlandais. Reposant sur des systèmes plastiques flexibles soudables, ces solutions sont utilisées avec succès depuis 31 ans dans les réseaux secondaires à des températures maximum de fonctionnement de 95°C (température maximale) et à une pression maximale de 8 bar.

La pose de FlexaLink™

L’expérience acquise sur les projets récents montre des temps de pose de 5 à 10 fois plus rapides que l’acier pré-isolé traditionnel. Le nombre de raccordements nécessaires sur le chantier est considérablement réduit.

En France, Thermaflex est présent depuis 1993, compte plusieurs milliers de km de références dans tous les domaines du chauffage urbain (bailleurs sociaux, administrations, chauffage et froid urbains etc.) et privilégie le développement des énergies renouvelables (biomasse, biogaz, géothermie, solaire).

Article paru dans le Bioénergie International n°24 de mars 2013

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse

1 réponse

[…] l’article complet : Du plastique pour optimiser le coût des réseaux de chaleur (13 mars 2013) Partager:EmailFacebookTwitterPinterestGoogle […]