Une unité de gazéification de biomasse en Allemagne pour tester la production de biocarburants

www.bulletins-electroniques.com

L'unité de recherche sur la gazéification de la biomasse à Karlsruhe, photo Markus Breig, KIT

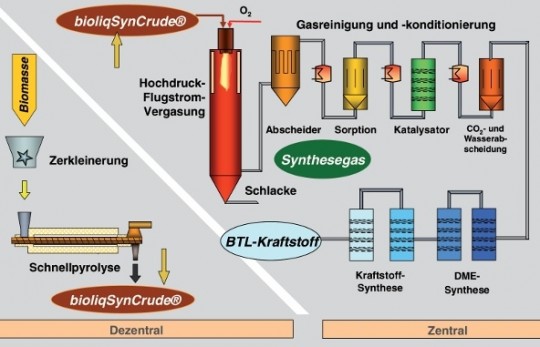

L’Institut technologique de Karlsruhe (KIT, Bade-Wurtemberg) a réalisé une nouvelle étape importante dans la production de biocarburants de deuxième génération [1] : l’unité de gazéification à haute pression bioliq II, élément d’une usine pilote basée sur le procédé bioliq [2] et construite sur le campus nord du KIT, a été mise en service le 28 février 2013. L’unité abrite la deuxième étape dudit procédé qui, mis au point par le KIT, se déroule en quatre étapes et vise à produire des carburants de haute qualité et compatibles avec des moteurs Diesel et essence.

L’unité de gazéification transforme le liquide intermédiaire bioliqSynCrude produit au cours de la première étape du processus en un gaz de synthèse exempt de goudron. Comme elle peut fonctionner à deux niveaux de pression différents (40 bars et 80 bars), une flexibilité maximale est rendue possible pour les étapes postérieures du procédé. Elle est équipée d’un système permettant l’utilisation de différents types de biomasse, y compris ceux présentant une teneur élevée en cendres. Les matériaux utilisés résistent aux effets corrosifs de certains composants de la biomasse et permettent un fonctionnement à des pressions élevées. Ceci garantit une utilisation industrielle de l’unité de gazéification.

« Grâce à l’unité de gazéification à haute pression, le Centre énergétique du KIT met à disposition un excellent outil pouvant, entre autres, démontrer la capacité industrielle du procédé bioliq », explique le chef du projet, Thomas Kolb. « Il va aussi générer des résultats de recherche importants dans le domaine des procédés à haute température, et contribuer ainsi au développement de nouvelles technologies. » Des collaborations de recherche ont déjà été mises en place au cours de la construction de l’unité, telles que l’Institut Helmholtz virtuel HVIGasTech [3], qui combine l’expertise scientifique et technique des partenaires en de nouvelles connaissances sur les processus thermochimiques à haute pression.

La construction de l’usine pilote est soutenue par l’Etat fédéral et le Land de Bade-Wurtemberg. En plus de nombreux instituts et unités de service du KIT, plusieurs partenaires industriels sont impliqués dans le projet bioliq. La création de sa deuxième étape a nécessité un volume d’investissement d’environ 28 millions d’euros, financé pour moitié par le Ministère fédéral de l’alimentation, de l’agriculture, et de la protection du consommateur (BMELV). Ces fonds sont mis à disposition par l’Agence des matières premières renouvelables (FNR). Le reste des investissements a été couvert à parts égales par le KIT et son partenaire industriel AirLiquide Global E&C Solutions. Ce dernier a configuré, livré, installé et mis en service l’unité de gazéification, et prendra également part aux travaux de recherche et développement à venir.

Notes

[1] Les biocarburants dits de deuxième génération valorisent l’utilisation de la biomasse ligno-cellulosique (tige du végétal) et permettent d’exploiter une large gamme de déchets (bois, feuilles, paille, …). Les biocarburants de première génération sont, eux, produits à partir de plantes alimentaires (maïs, colza…) ; enfin, la troisième génération utilise les algues.

[2] L’ensemble du procédé bioliq (biomass to liquid Karlsruhe) se compose de quatre étapes.

- Au cours de la première étape, la biomasse sèche, à faible teneur énergétique et issue de déchets issus de différentes régions, est transformée localement par pyrolyse rapide en une substance semblable au pétrole brut à haute teneur énergétique. Ce fluide, appelé bioliqSynCrude, est transporté jusqu’à un centre de traitement.

- La deuxième étape du procédé consiste en la transformation dudit fluide, au sein de l’unité de gazéification et à des températures supérieures à 1.200 ° C et des pressions allant jusqu’à 80 bars, en un gaz de synthèse exempt de goudron. Ce gaz de synthèse est composé essentiellement de monoxyde de carbone et d’hydrogène. Dans cette deuxième étape, la température élevée, la haute pression et les produits réactifs imposent de fortes contraintes au processus, à l’instrumentation, au contrôle et à la sécurité du système.

- Puis, au cours de la purification du gaz chaud qui constitue la troisième étape, les substances parasites telles que les particules et les composés chlorés et azotés sont séparés du gaz de synthèse.

- Dans la quatrième et dernière étape du processus, les molécules de gaz sont spécifiquement mises en place pour des carburants sur mesure.

[3] Plus d’informations sur l’Institut Helmholtz virtuel de technologie de gazéification, HVIGasTech (en anglais) : www.hvigastech.org

Origine : BE Allemagne numéro 604 (7/03/2013) – Ambassade de France en Allemagne / ADIT – www.bulletins-electroniques.com

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse