Réussir le déconditionnement des biodéchets alimentaires avec le séparateur Tietjen à double rotor

Article paru dans le Bioénergie International n°91 de juin 2024

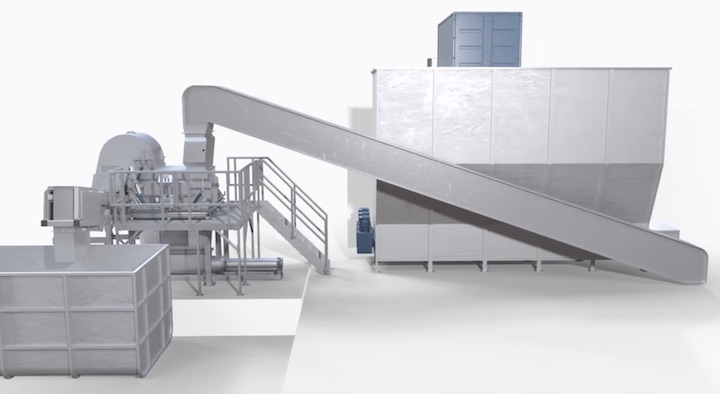

Installation de déconditionnement DRM Tietjen en Suisse

Tietjen Verfahrenstechnik est un fabricant allemand d’équipements de tri, de séparation et de broyage de déchets organiques. Dans cet article, l’entreprise partage sa connaissance des défis posés par les processus de déconditionnement et sa compréhension des facteurs clés de réussite tels que la consommation d’eau, la performance globale du procédé et la pureté de la fraction fermentescible. Les machines Tietjen fonctionnent dans les centres de tri des principaux recycleurs de déchets organiques et alimentaires en Allemagne et dans de nombreux autres pays.

En raison des objectifs climatiques, et par conséquent pour faire progresser l’économie circulaire, les déchets sont désormais largement identifiés comme des matières valorisables. Ainsi, les déchets organiques du monde entier, tels que les déchets agricoles, les déchets alimentaires ou les denrées endommagées ou périmées, sont de plus en plus utilisés comme ressource pour la production de biogaz. Cela permet en même temps de réduire la quantité de déchets mis en décharge et la libération sauvage de méthane qui peut l’accompagner.

Les procédés de déconditionnement

Il existe différentes approches pour le déconditionnement des déchets organiques. Parmi les plus courantes, citons les presses à vis ou à piston, les broyeurs à simple rotor et les broyeurs-pulpeurs. Ces systèmes horizontaux, dont les forces sont en partie faibles, ou les broyeurs à rotor unique, qui rejettent rapidement les matériaux d’emballage, peuvent entraîner des pertes de matières organiques au cours du processus de séparation. En d’autres termes, une plus grande quantité de matière organique pourrait être extraite du flux de déchets. Les broyeurs-pulpeurs nécessitent quant à eux beaucoup de liquide pour laver et diluer la matière organique, et ils sont relativement coûteux. Par ailleurs, le colmatage de l’intérieur des cribles de tous ces systèmes peut également entraîner des arrêts. Il est donc nécessaire de mettre en place un système robuste et d’obtenir une séparation plus nette.

Principe d’une installation complète de déconditionnement DRM avec son silo d’alimentation et sa benne à déchets

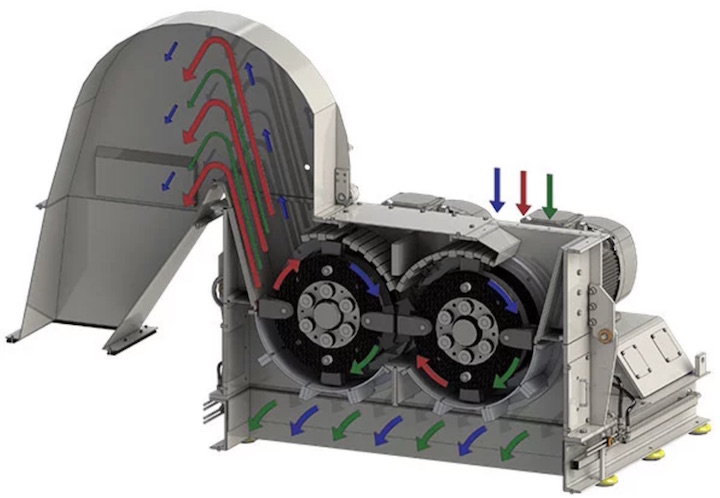

La technologie de séparation à double rotor

Une autre approche a conduit Tietjen à la conception d’une machine à deux arbres dont le débit peut atteindre 25t/h. Ce déconditionneur de 4,5 tonnes, en acier inoxydable et extrêmement robuste, met simultanément en œuvre à 1 500 tours/minute deux rotors équipés de larges marteaux pendulaires pour séparer les impuretés des déchets organiques.

Dans cette configuration, le premier rotor ouvre les emballages en douceur sans trop les écraser. En raison de la faible distance entre le batteur et le crible, dont les perforations correspondent à la taille de particule souhaitée, la biomasse est pressée sans avoir besoin d’ajouter beaucoup de liquide. Le deuxième rotor reprend le matériau et répète le processus. Le matériau d’emballage pressé s’allège et est éjecté de la machine par la force centrifuge. Les matières lourdes, qui contiennent notamment encore de la matière organique restent dans la machine jusqu’à séparation nette des impuretés.

Coupe et principe du broyeur-séparateur DRM Tietjen

Grâce à ce principe de fonctionnement et à sa conception, le broyeur DRM obtient d’une part les résultats de pureté les plus élevés, et fait d’autre part face facilement aux matériaux durs comme les pierres ou autres contaminants par exemple métalliques.

La pureté résultant du processus est un facteur-clé

Afin de respecter les limites prescrites, les critères de pureté de la biomasse résultant du processus de déconditionnement sont cruciaux. L’objectif principal est en effet de limiter l’introduction de plastique dans l’environnement au moment du retour au sol.

En Allemagne, une nouvelle loi durcit les critères concernant la teneur en matières plastiques des intrants de méthanisation. Les valeurs limites doivent être inférieures à 0,5 % rapporté à la matière sèche des boues pour les particules plastiques de plus de 2 mm. En outre, ces teneurs doivent être inférieures à 0,1 % rapporté à la matière sèche du digestat pour les particules de plastiques déformables de plus de 1 mm et inférieures à 0,4 % pour les particules d’autres indésirables tels que le verre ou le métal. Le déconditionneur DRM relève ces défis et Tietjen optimise constamment le processus afin d’atteindre les normes les plus élevées.

Soupe de broyeur-séparateur DRM Tietjen

L’interprétation précise de la pureté

Dans l’industrie du recyclage et de la valorisation des déchets organiques, il est courant de parler de pureté à 99 % ou 99,5 %. Cependant, ces valeurs sont souvent galvaudées. En fait, elles se réfèrent fréquemment à la masse organique totale, c’est-à-dire humide. Considérons à titre d’exemple 5 kg d’indésirables dans un flux d’une tonne de déchets organiques prétraités. On obtient un degré de pureté de 99,5 %. Or, la prise en compte du taux de matière sèche est décisive pour le respect des valeurs indicatives. En supposant un taux de matière sèche proche de 20 %, la quantité d’indésirables inchangée à 5 kg n’est plus rapporté à la tonne, mais à 200 kg et la pureté n’est plus alors que de 97,5 %.

L’eau en tant que ressource précieuse

Parmi les approches technologiques actuelles, une solution courante consiste à utiliser de grandes quantités d’eau pour traiter les déchets organiques, car ils doivent être suffisamment dilués pour filtrer les matières indésirables. En outre, l’eau facilite le rinçage des contenants et indésirables. L’inconvénient de ce procédé, outre le coût de l’eau, est qu’il faut dépenser de l’énergie pour épaissir à nouveau la pulpe. Cette opération est nécessaire pour augmenter le potentiel méthanogène des intrants de méthanisation, car une pulpe très diluée nécessite un digesteur de plus grande capacité et donc un investissement plus important. Considérant l’eau comme une ressource précieuse, Tietjen s’efforce de réduire cette consommation tout en garantissant le respect des critères de pureté grâce à la conception de son système de déconditionnement.

La déshydratation des contenants

La déshydratation de la fraction inorganique après la séparation est une autre étape importante. Pour l’efficacité du transport ou de l’incinération, il est important de garder le matériau aussi sec et léger que possible, ce qui peut être réalisé en utilisant un composant pour la compression, comme la presse à vis PRS Tietjen. Une fois récupéré à l’aide de la presse à vis, le liquide peut être réutilisé pour le traitement des flux de déchets suivants, permettant ainsi une économie d’eau supplémentaire.

Autre installation de déconditionnement DRM Tietjen

En résumé

Le critère le plus important pour les utilisateurs de déconditionneurs est la pureté de la soupe obtenue qui doit se calculer sur la base de la matière sèche. Par ailleurs, une faible dépendance à l’eau combinée à une sobriété énergétique, à une maintenance réduite, et à une consommation limitée de pièces détachées conditionnent un bon retour sur investissement. Le DRM de Tietjen a la prétention de relever l’ensemble de ces défis.

Contact : GmbH info@tietjen-original.com – www.tietjen-original.com/fr

Voir également cette animation :

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Ventil’ ta récolte

Ventil’ ta récolte STC Biomasse

STC Biomasse