Les condenseurs Caligo renforcent la rentabilité des chaufferies biomasse

Article paru dans le Bioénergie International n°54 de mars-avril 2018

Pompe à chaleur et laveur CALIGO en fabrication en Finlande pour la chaufferie biomasse DALKIA de Joué-lès-Tours, photo Caligo

Tous les jours, de colossales quantités de chaleur s’évanouissent par les cheminées des chaufferies à biomasse humide. Les laveurs de fumée conçus par Caligo sont en mesure d’en récupérer une grande partie. C’est ce que révèle une simple étude de cas basée sur l’analyse des dépenses d’exploitation et des dépenses d’investissement : avec un laveur Caligo, un exploitant de chaufferie est en mesure d’améliorer sa compétitivité à un coût moindre que celui de la construction d’une chaufferie complémentaire. En même temps, la production d’énergie devient plus propre et plus efficace, donc plus écologique, une opportunité à communiquer aux consommateurs qui attendent des industriels qu’ils prennent leur part de responsabilité dans les actions de préservation de la planète.

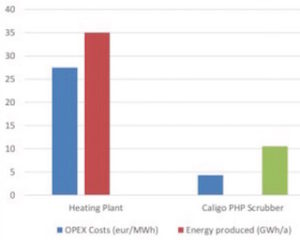

L’étude de cas qui suit montre que lorsque le laveur-condenseur Caligo, modèle PHP, fonctionne avec des températures de l’ordre de 50 ˚C sur le circuit retour du réseau de chaleur, le coût d’exploitation n’est que de 4,3 €/MWh pour une quantité d’énergie récupérée de 10 549 MWh/an. (Voir graphique et tableau ci-dessous.) Dit autrement, trois chaufferies équipées d’un laveur-condenseur Caligo, produisent quasiment autant d’énergie que quatre qui ne le seraient pas. Qui peut se permettre de gaspiller autant d’énergie ?

Coûts d’exploitation OPEX, en vert la chaleur récupérée en GWh:an

Étude de cas d’une chaufferie de 10 MW, comparaison OPEX/CAPEX

En général les réseaux de chaleur sont plutôt vieux et les abonnés disposent d’échangeurs peu performants. S’y ajoute le fait que la mise aux normes des chaufferies dépend des crédits municipaux, ce qui repousse, voire empêche, les investissements nécessaires.

Pour moderniser les réseaux de chaleur il faut donc se tourner vers des solutions économiquement plus raisonnable, capables d’augmenter le rendement des équipements existants tout en réduisant les valeurs des émissions.

| Données de la chaufferie | |

|---|---|

| Heures annuelles à puissance nominale | 3 500 h |

| Combustible plaquettes | humide à 50 % |

| Prix d’achat du combustible | 22 € / MWh |

| Prix d’achat de l’électricité | 75 € / MWh |

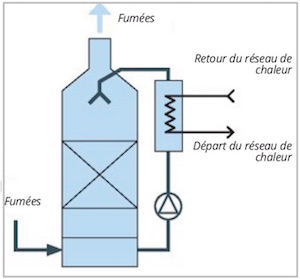

Un laveur de fumées est à l’origine un procédé en voie humide destiné à réduire le nombre de particules dans les fumées. Avec le temps, le système a été amélioré pour récupérer la chaleur latente des fumées. Les propriétés de filtration et de récupération de chaleur d’un laveur de fumées traditionnel se décomposent en deux étapes consécutives. Les fumées sont épurées lors de la phase de lavage, et en même temps les températures des fumées sont abaissées au point de rosée (60-70°C).

Comparaison des coûts d’exploitation (OPEX) et d’investissements (CAPEX) d’une installation de 10 MW

| Unités | Combustion sans condenseur | Caligo SHP retour réseau à 60˚C | Caligo PHP retour réseau à 50˚C | Caligo PHP retour réseau à 60˚C | |

| Énergie chaudière KPA | [MWh/an] | 35 000 | 35 000 | 35 000 | 35 000 |

| Récupération chaleur | [MWh/an] | – | 10 685 | 10 549 | 8 120 |

| Électricité consommée | [MWh/an] | – | 1 487 | 514 | 612 |

| Économies en combustible | [€/an] | – | 261 201 | 257 864 | 198 489 |

| Électricité condenseur | [€/an] | – | 111 563 | 38 588 | 45 938 |

| Coûts de maintenance du condenseur | [€/an] | – | 14 000 | 7 000 | 7 000 |

| Coûts OPEX | [€/MWh] | 25–30 | 11,8 | 4,3 | 6,5 |

| Coûts CAPEX | [€/kW] | 550–750 | 442 | 358 | 466 |

Nota bene : tous les coûts OPEX et CAPEX sont calculés sur des tarifs 2018 et s’appliquent uniquement aux chaufferies standards de 10 MW !

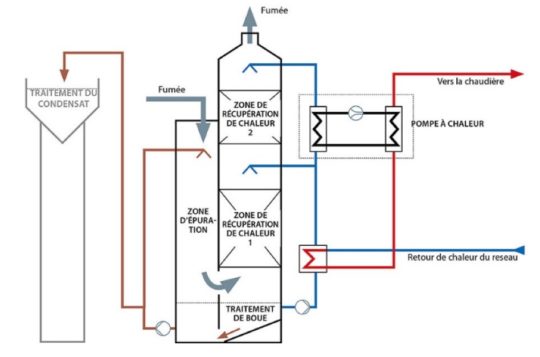

Schéma de principe d’un laveur de fumée traditionnel

Ensuite, les fumées sont dirigées vers le condenseur proprement dit, où la chaleur résiduelle est captée dans un échangeur à eau à contre-courant. Le phénomène de condensation se produit sur des plaques qui se comportent comme surface de transfert de la chaleur. L’eau de lavage et le condensât sont alors recirculés vers l’échangeur du réseau de chaleur où elle lui cède la chaleur récupérée dans les fumées.

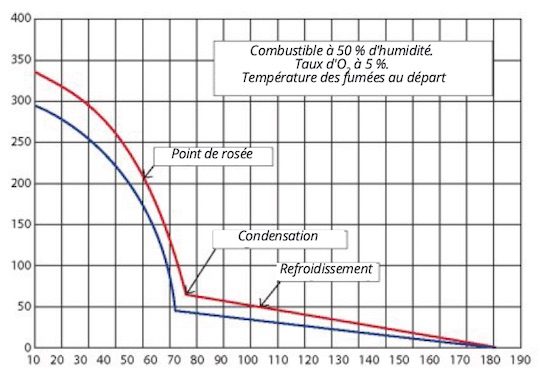

Il est essentiel d’atteindre le point de rosée dans la zone de condensation

Ce point se définit comme la température la plus basse à laquelle le taux d’humidité relative de la vapeur d’eau contenue dans les fumées est de 100 %. Si l’on abaisse la température sous ce point, la vapeur d’eau se condense en gouttelettes d’eau liquide. Une analyse thermodynamique révèle que l’enthalpie de changement d’état de l’eau entre phase gazeuse et phase liquide est nettement supérieure comparativement à une simple étape de changement de température. De ce fait il y a énormément de transfert de chaleur lors des phases de vaporisation et condensation (2 350 kJ/kg).

Quoi qu’il en soit, le plus important en matière de récupération de chaleur, c’est que la température des fumées reste sous le point de rosée lorsque la vapeur d’eau condense et que la chaleur récupérée puisse efficacement être cédée à l’eau recirculée jusqu’au point ultime l’échangeur du réseau de chaleur.

Energie thermique transférée au sein du laveur en fonction de la température des fumées. En bleu pour la tourbe, en rouge pour le bois déchiqueté.

À l’inverse, plus la température des fumées est supérieure au point de condensation dans le laveur, plus la quantité de chaleur récupérée s’effondre et, dans le pire scénario, le laveur se comportera comme un évaporateur. Pour le dire autrement, le laveur ajoutera de la vapeur d’eau aux fumées.

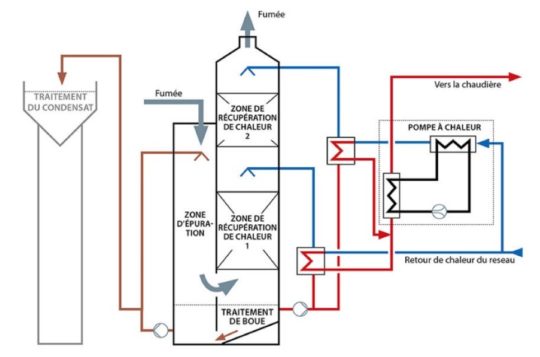

Des améliorations significatives grâce au couplage avec une pompe à chaleur – Le procédé breveté PHP

Les pompes à chaleur sont utilisées depuis des décennies dans divers secteurs industriels pour la récupération de chaleur résiduelle. Une chaufferie est un cas particulier où le couplage approprié avec une pompe à chaleur permet de multiplier par un facteur de 4 à 8 le taux de récupération d’un laveur de fumée traditionnel. La pompe à chaleur régule la température de l’eau de retour du réseau de chaleur urbain qui est recirculée vers le laveur de sorte que le point de rosée soit toujours atteint quel que soit le taux de charge du réseau ou les autres variables externes.

Pompe à chaleur et laveur CALIGO pour la chaufferie biomasse de Joué-lès-Tours, photo Caligo

Dans un laveur traditionnel, la température des retours majore les températures des fumées de 3 à 5 degrés au-dessus de celle-ci. Par exemple pour des retours à 55°C, la température minimale des fumées sera de 58°C.

En utilisant le module breveté de Caligo Industria Oy, connu sous le nom « mode de connexion PHP », la température des retours peut être abaissée de 20°C, auquel cas, avec les valeurs de l’exemple précédent, la température finale des fumées ne sera plus que de 38°C. La pompe à chaleur étend donc considérablement la plage de condensation, ce qui se traduit par de bonnes performances de récupération même si les retours réseaux sont élevés (voir figure 2).

Figure 2 – Solution Caligo PHP pour température de retour réseau jusqu’à 65°C. Cliquer sur le schéma pour l’agrandir.

Le modèle SHP permet la récupération de chaleur des réseaux à haute température de retour

Nous venons de voir qu’il était fondamental de parvenir au point de condensation en toute circonstance. Pour des températures de retour de plus de 63°C, le modèle PHP atteint ses limites. Au-delà de cette température de retour du réseau de chaleur il faut lui adjoindre un montage en série de la partie laveur, et la pompe à chaleur elle aussi sera différente. Le modèle PHP utilise un compresseur à 40 bar, tandis que le modèle SHP nécessite un compresseur à 60 bar. C’est évident, le modèle SHP est en mesure de récupérer la chaleur des fumées même pour des températures de retour du réseau très élevées. Mais par la même occasion le système consomme davantage d’électricité ce qui se traduit par un COP moindre (schéma de principe sur la figure 3).

Figure 3 – Solution Caligo SHP pour température de retour réseau jusqu’à 80°C. Cliquer sur le schéma pour l’agrandir.

Il est économiquement préférable de recourir aux pompes à chaleur plutôt que de consommer davantage de combustible

Une simple comparaison permet de mettre en évidence quand il est intéressant d’équiper le laveur de fumées de sa chaufferie d’une pompe à chaleur plutôt que de brûler davantage de combustible.

Le ratio entre prix d’achat de l’électricité et du combustible bois déchiqueté donne une indication fiable. Par exemple, pour un prix de l’électricité de 75 € /MWh et de bois à 22 €/MWh, le ratio est de 3,4 (prix de l’électricité divisé par le prix du bois). Si le COP de la pompe à chaleur (le calcul du COP c’est puissance de la pompe à chaleur divisé par l’énergie électrique consommée) est supérieur au ratio de 3,4 vu précédemment, alors la pompe à chaleur sera plus rentable que le surcoût en combustible.

Le laveur CALIGO en fabrication en Finlande pour Joué-lès-Tours, vue sous l’angle de son système de traitement des condensats, photo Caligo

Pour le modèle PHP de Caligo, seules des pompes à chaleur ayant de très bon COP (entre 7 et 11) sont utilisées. Le tableau 2 donne un aperçu de divers scenarii en fonction des COP du laveur de fumées, de la pompe à chaleur et du ratio entre prix de l’électricité et prix du bois. Au vu des valeurs des différents scenarii, il est donc évident que le recours à la pompe à chaleur, que ce soit le modèle PHP ou SHP, s’avère le plus favorable.

Comparatif des COP des pompes à chaleur Caligo en fonction de différentes configuration de réseau de chaleur

| Caligo SHP retour réseau à 60˚C | Caligo PHP retour réseau à 50˚C | Caligo PHP retour réseau à 60˚C | |

|---|---|---|---|

| COPh laveur-condenseur Caligo | 7,2 | 20,5 | 13,3 |

| COPh pompe à chaleur Caligo | 6,1 | 9,7 | 7,7 |

| Ratio prix électricité / prix du bois | 3,4 | 3,4 | 3,4 |

Juha Järvenreuna, pdg de Caligo

Contacts :

- En anglais : Juha Järvenreuna – tél. +358 40 574 5719 – juha.jarvenreuna@caligoindustria.com – www.caligoindustria.com

- En français : Matti Tulkki – tél. +33 608 27 82 60 – matti.tulkki@fennofrance.fr – www.fennofrance.com/laveur-de-fumee-avec-pompe-a-chaleur-caligo/

Frédéric Douard

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Informations de contact de Caligo

| ⚑ | Caligo Industria Oy Itäinen Rantakatu 72 FI-20810 Turku +358 40 574 5719 |

☎ | Caligo en France Matti Tulkki – Fennofrance +33 247 40 04 31 +33 608 27 82 60 Matti.tulkki@fennofrance.com www.fennofrance.fr |

|---|---|---|---|

| @ | www.caligoindustria.com juha.jarvenreuna@caligoindustria.com | ||

Novair

Novair Spires

Spires Serva

Serva CMMP

CMMP Recalor

Recalor Aurastock

Aurastock