Méthalica s’équipe du nouveau moteur de cogénération Schnell à chambre de précombustion passive

Article paru dans le Bioénergie International n°51 de septembre-octobre 2017

Les deux modules de cogénération TEDOM-SCHNELL chez Méthalica, photo Frédéric Douard

Méthalica est une installation de méthanisation et de cogénération située à Iffendic dans le Pays de Brocéliande. Elle a été créée par Samuel Morand, exploitant agricole sur le même site. Un premier moteur de cogénération SCHNELL de 250 kWé (6R20.1BO) avait été mis en service en 2014 et dès juillet 2017, l’exploitant mettait le second en service après avoir étendu ses installations de méthanisation. Pour son deuxième moteur, Samuel a fait le choix du tout nouveau modèle de chez Tedom-Schnell, un moteur Scania 6R20.2BO équipé d’une chambre de précombustion passive.

Une unité de méthanisation qui a bouleversé l’exploitation agricole

Samuel exploite, avec cinq salariés, une surface agricole de 300 ha en polyculture et élevage.

Avant la création de l’activité énergétique, la partie élevage se partageait entre l’élevage de porcs et la production de lait. Cette activité générait 10 000 tonnes d’intrants en comptant la production végétale disponible sur l’exploitation.

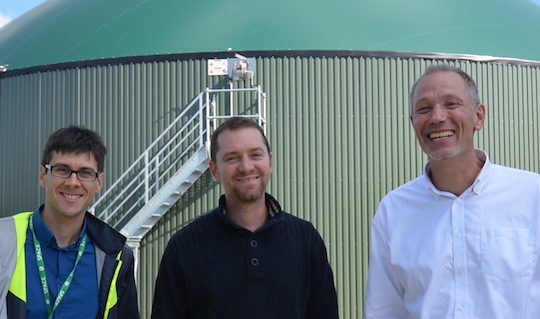

Depuis la gauche de Cédric Chomette de Weltec Agripower, Samuel Morand de Méthalica et Bernhard Pfefferle de Schnell-Tedom, photo Frédéric Douard

Le contexte sécurisé de la nouvelle activité, et surtout son côté plus rémunérateur, ont décidé Samuel à abandonner la production laitière, très consommatrice de main d’œuvre et très mal payée, au profit d’un atelier d’engraissement de taurillons. Il existe en effet en France une tradition à exporter les taurillons en Italie pour engraissement, mais de plus en plus d’éleveurs français font aujourd’hui le choix de tenter l’expérience à domicile.

Cette nouvelle configuration, avec les effluents des 600 truies et des 17 000 porcs produits à l’année, plus ceux des 380 taurillons engraissés, a permis de mobiliser sur l’exploitation, avec les productions végétales, 17 000 tonnes d’intrants par an. Notons que côté cultures, Samuel pratique désormais trois cultures sur deux ans afin de valoriser au mieux ses surfaces entre les cultures de maïs, notamment avec de l’ensilage de seigle hybride.

L’incorporateur d’instants solides MULTIMIX chez Méthalica, photo Frédéric Douard

C’est cette nouvelle disponibilité de ressources, avec très peu d’intrants extérieurs, qui a contribué à la faisabilité de l’extension de l’activité énergétique de l’exploitation. Et aujourd’hui, sur les six personnes qui travaillent à l’ensemble des tâches de l’exploitation, la conduite de l’usine de méthanisation et cogénération consomme un mi-temps.

Une unité de méthanisation redimensionnée

Mise en service en décembre 2014, l’unité de méthanisation de Samuel, réalisée par WELTEC Agripower, le représentant français du constructeur allemand WELTEC Biopower, comportait au départ un digesteur de 2 300 m³ avec un ciel gazeux bâché de 1 000 m³, deux cuves de stockage couvert de 2 300 m³ chacune et une cuve de stockage non-couvert de 500 m³.

Les intrants sont incorporés dans une trémie Multimix WELTEC de 50 m³. Les matières sont mélangées dans le Multimix puis broyées avant d’être pompées vers les deux digesteurs. Dans le digesteur, la biomasse est mélangée par trois brasseurs immergés à hélice qui maintiennent la turbulence et par un agitateur axial à pales qui fait tourner un liquide à 9 % de matière sèche. Le chauffage du digesteur à 40 °C est assuré par quatre serpentins en inox qui font le tour de la cuve, elle-même en inox.

Le temps de séjour dans le digesteur est de 90 jours et c’est WELTEC qui assure le suivi biologique de l’installation avec l’analyse d’un prélèvement toutes les trois semaines et la fourniture des consignes correspondantes pour la ration.

L’unité de méthanisation Méthalica avec son incorporateur, ses deux digesteurs et sa cuve à intrants liquides, photo Frédéric Douard

Début 2017, en prévision de l’arrivée du second moteur, l’installation a été agrandie, toujours par WELTEC avec la construction d’un nouveau digesteur de 2 300 m³. L’adjonction d’une quatrième cuve de stockage non-couvert de 4 000 m³ pour le digestat liquide est aussi prévue afin de contenir la totalité annuelle de liquide afin de l’épandre aux moments opportuns sur les cultures. 95 % du digestat est ainsi épandu liquide sur les terres en propre de l’exploitation et le reste est exporté solide pour des raisons d’excédent en phosphore.

Du côté valorisation de la chaleur, avec les deux moteurs, le processus de méthanisation et les bâtiments porcins en consomment au plus 150 à 180 kW en hiver. Parallèlement la famille Morand a raccordé son habitation située à 500 m de l’usine avec un réseau de chaleur enterré et isolé, mais qui consomme moins de 30 kW en hiver. L’unité est donc excédentaire en chaleur d’au moins 300 kW en hiver et 400 kW en été, une opportunité peut-être pour une activité de séchage ou autre qui pourrait s’implanter en parallèle !

Les cuves de stockage de digestat de Méthalica de 2300 m3 chacune, photo Frédéric Douard

Notons enfin sur l’installation en général, qu’avec l’arrivée du second module de cogénération juste à côté du précédent, SCHNELL a centralisé le séchage et la désulfurisation du biogaz sur une seule unité externe.

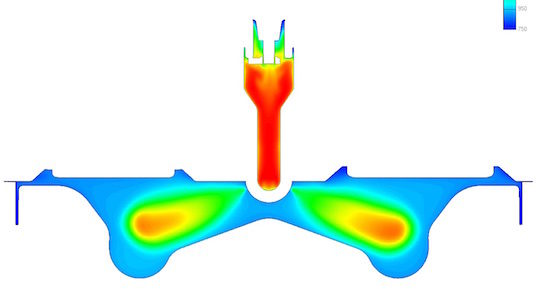

La chambre de précombustion passive des nouveaux cogénérateurs Teddom-Schnell à moteur Scania

Après sa reprise par le groupe TEDOM, SCHNELL Motoren a considérablement renforcé ses activités de recherche-développement à son siège de Wangen-im-Allgäu en bordure du lac de Constance. Ses investissements portent sur de nombreuses évolutions apportées à sa gamme existante, mais aussi bien évidemment sur la prochaine génération de moteurs de cogénération. L’un de ces projets a permis de mettre au point une chambre de précombustion passive, qui en est aujourd’hui arrivée au stade de la commercialisation.

Le nouveau moteur Schnell-Scania à chambre de précombustion passive, photo Frédéric Douard

| Les atouts de la chambre de précombustion passive Schnell |

|---|

| Allongement sensible de la durée de vie des bougies d‘allumage (3 600 h) grâce à l’adaptation des bougies et de la chambre de précombustion l’un à l’autre |

| Rendement électrique comparable en cas de transformation du modèle 6R20.1BO en 6R20.2BO jusqu’à 44,2 % |

| Amélioration de la durée de vie de la chambre de précombustion et des intervalles de remplacement |

| Baisse des coûts de maintenance grâce au retrait des composants BlueRail (compresseur, filtres, séparateur d‘eau, clapets antiretour de la chambre de précombustion, soupapes d’admission des gaz, etc.) |

| Diminution de la sensibilité à l’insuffisance de qualité du gaz épuré (déshumidification et désulfuration. Mais la tolérance zéro continue de s’appliquer du seul fait du catalyseur d‘oxydation ! |

| Baisse de consommation électrique des auxiliaires grâce à la réduction de la consommation électrique du compresseur |

| Réduction de la complexité du système (simplification des opérations de dépannage, baisse des coûts de fabrication de nouveaux modèles) |

| Moindre sensibilité aux pannes grâce à la diminution du nombre de composants (absence de conduits de biogaz et de clapets anti-retour dans la culasse de cylindre) |

Répartition de la température dans la préchambre en bas et dans la chambre de combustion en haut, image Tedom-Schnell

Le dispositif de séchage et désulfuration du biogaz chez Méthalica, Photo Frédéric Douard

Contacts :

- Méthalica : Samuel Morand, La ville Houée – 35750 Iffendic – +33 299 099 927 – samorand35750@gmail.com

- Méthanisation : Weltec Agripower France à Carquefou – Tél. : +33 228 060 590 – contact@weltec-agripower.com – www.weltec-agripower.com – www.weltec-biopower.fr

- Cogénération : Tedom-Schnell, Pfefferle Bernhard – Tél.: +49 7520 9661 818 – Mobile : +33 625 351 520 – b.pfefferle@schnellmotor.fr – www.schnellmotoren.de

- Épuration du biogaz : www.mmt-supergas.de

- Broyeur intrants : www.vogelsang.info

- Cuves béton et bâtiments : www.pertuisel-batiment.fr

Frédéric Douard, en reportage à Iffendic

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Informations de contact de Tedom Schnell

| ⚑ | TEDOM SCHNELL GmbH Felix-Wankel-Straße 1 D-88239 Wangen |

☎ | +49 7520 9661-0 |

|---|---|---|---|

| @ | www.tedom-schnell.de/fr/ contact@tedom-schnell.fr | ||

Tedom Schnell est cité aussi dans ces articles :

Vogelsang pour figurer ici avec votre logo et vos coordonnées, c'est tout simple, contactez fbornschein+annuaire@bioenergie-promotion.fr

Vogelsang est cité aussi dans ces articles :

Informations de contact de Weltec

| ⚑ | Zum Langenberg 2 D-49377 Vechta |

☎ | +49 4441 999780 |

|---|---|---|---|

| @ | www.weltec-biogaz.fr a.priser@weltec-biopower.de

contact France : Weltec Agripower France à Carquefou – +33 228 06 05 90 – contact@weltec-agripower.com |

||

Novair

Novair Spires

Spires Serva

Serva CMMP

CMMP Recalor

Recalor Aurastock

Aurastock