Fresn’Energie, premier producteur de spiruline du département du Nord

Article paru dans le Bioénergie International n°43 de mai-juin 2016

Gros plan de la spiruline séchée de Fresn’Energie, photo Frédéric Douard

Garantir l’avenir de l’exploitation agricole

Le Gaec de la Fresnaie à Frasnoy est une exploitation agricole en polyculture et élevage qui associe les deux frères Meausonne et Éric Crouhy, un éleveur voisin. L’exploitation compte 150 vaches laitières et 200 ha de terres, dont 65 ha en herbe et le reste en céréales et betteraves. Elle emploie également deux salariés en plus.

Gautier et Gery Meausoone, photo Frédéric Douard

Souhaitant diversifier leur activité dans le cadre de la disparition annoncée des quotas laitiers, qui allait inéluctablement faire baisser le prix du lait et donc leur revenus, les associés du Gaec ont dès 2012 étudié la méthanisation, un moyen de générer de nouveaux revenus sans toutefois dépendre de l’extérieur de l’exploitation, en valorisant au maximum les ressources internes et en limitant à 30 % les intrants extérieurs.

Pour porter leur projet, les trois associés ont créé ensemble la SAS Fresn’Energie, afin de garder une bonne cohérence entre les deux structures.

Côté choix technique, plusieurs conseils concordants à propos de l’opportunité de disposer d’un volume important de marc de pomme à l’année les ont orienté vers une méthanisation en voie sèche, plutôt qu’en voie liquide, le marc de pomme ayant tendance à acidifier fortement les intrants.

À côté de cela, pour Gautier notamment qui s’est occupé du montage du projet, la partie la plus laborieuse fut les études et la partie administrative, très lourde et très longue. Il y a consacré 15% de son temps durant plus d’un an jusqu’en février 2013.

Le cheptel de vaches laitières du Gaec de la Fresnaie, photo Frédéric Douard

Ensuite, les travaux ont débuté en octobre 2013 pour une mise en production en août 2014.

Le détail de l’unité en voie sèche

Les intrants disponibles sont à l’année :

- 1500 t de fumier de l’exploitation

- 1500 t de fumier extérieur en échange de digestat

- 500 t de phase sèche de lisier de l’exploitation

- 300 t d’ensilage d’herbe de 3ème coupe de l’exploitation

- 450 t de déchets d’ensilage

- 500 t de marc de pomme

- 400 t d’oignons périmés

- 300 t de tontes de l’intercommunalité

- 800 t de percolât de phase

- et des apports occasionnels

Silo à légumes avariés, photo Frédéric Douard

L’installation de méthanisation est composée de cinq cellules pouvant contenir chacune 140 tonnes de substrat et couvertes d’un gazomètre souple. Le génie civil béton a été réalisé par l’entreprise SABTP de Sainte-Catherine-les-Arras.

Les cellules de méthanisation par voie sèche à Frasnoy, photo Frédéric Douard

Dans les digesteurs, les substrats reposent sur des caillebotis à travers lesquels ils s’égouttent. Le liquide est récupéré sous les cellules dans des bassins profonds de 20 cm. Ce niveau est contrôlé automatiquement par une sonde qui enclenche le pompage dès que le niveau est dépassé. Le liquide ainsi pompé rejoint une pré-fosse de 180 m³ où il est réchauffé par le réseau de chaleur alimenté par le circuit de refroidissement du moteur. De là, il repart dans les cellules pour aspersion des tas, avec des débits se réduisant en allant vers la fin des cycles. L’ensemble des automatismes ont été conçus et mis en place par l’entreprise AES Dana.

Le local technique à l’arrière des digesteurs, avec les conduites d’aspersion, photo Frédéric Douard

Le cycle de digestion a ici été réduit à 5 semaines de manière à travailler sur le haut de la courbe de méthanisation, ce qui amène à vider et recharger une cellule chaque semaine. Cette opération prend en moyenne 5 à 6 heures : 1 à 2 heures pour débâcher et rebâcher, 1 heure pour vider et 3 heures pour recharger en couches précises, avec un lit de paille en fond pour filtrer le liquide et évider d’obstruer les cannes d’’aspersion. Et pour que la digestion démarre rapidement, le fumier est mis à pré-composter un peu avant avec l’ensilage sur une plateforme, ce qui le chauffe à 65°C.

Local technique de gestion des liquides et de l’aspersion, photo Frédéric Douard

Organe de gestion du niveau de liquide sous les caillebotis, photo Frédéric Douard

Ensuite, la constitution de la ration est primordiale, en voie sèche comme en voie liquide, sauf qu’ici il n’y plus moyen de mélanger une fois la charge ensilée. Il faut donc remplir, à partir du fond bien entendu, en appliquant des couches successives de fumier, de légumes et de marc par dessus, et ainsi de suite en reculant. Cette méthode, mise au point par Gautier, permet de neutraliser les apports acides, des pommes et des oignons en particulier, en les faisant couler à travers le fumier, de manière à retrouver un pH neutre en bas du tas et dans le digestat liquide sous les caillebotis.

Cette combinaison entre digestion en voie sèche au dessus des caillebotis et digestion en voie liquide sous les caillebotis et dans la pré-fosse assure une production de biogaz très satisfaisante à 52-53% de CH4. Le biogaz est extrait sous les caillebotis, sous les bâches et dans la pré-fosse. Le soutirage de biogaz des cellules se fait automatiquement dès que le taux de CH4 est supérieur à 30%, ce qui est notamment utile en début de cycle.

L’étanchéité des bâches de cellules se fait dans des joints béton encastrés, photo Frédéric Douard

La quantité annuelle de digestat produit est de plus de 5000 tonnes en solide et de 850 tonnes en liquide (le surplus d’aspersion). Le digestat liquide est épandu sur herbe, tout comme les 2500 tonnes de lisiers non utilisées dans les digesteurs. Le digestat solide est épandu sur les cultures.

« Alors, étant donné la relative courte durée de digestion, l’énergie présente dans les intrants n’est pas totalement récupérée, mais cela nous garantit une bonne production de biogaz. Et puis nous avons suffisamment de matière et cela est aussi très bien de restituer un peu de matière organique à nos sols ! » précise Gautier.

Et il ajoute, « côté agronomique, nos digestats titrent N-9, P-7, K-2 pour le solide et 5-5-5 pour le liquide, sachant que le liquide est 100% minéralisé alors que le solide ne l’est qu’à 70%. Et côté bactérien, le digestat solide est très propre car rien ne sort avant 5 semaines, ce qu’il est impossible à réaliser dans les voies liquides qui sont purgées tous les jours. »

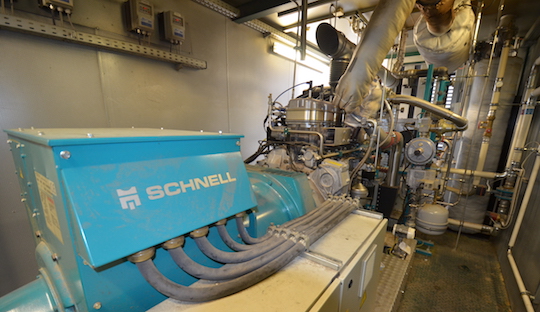

La production électrique

La cogénératrice a été fournie par la société SCHNELL sur la base d’un moteur Scania. Elle peut développer une puissance électrique de 160 kW, mais elle est actuellement bridée à 110 kW, soit 800 MWhé/an, ce qui correspond au contrat de livraison actuel. Le prix de vente est de 21,7 c€/kWh.

Le conteneur de cogénération et le séparateur de phase du lisier, photo Frédéric Douard

Les cogénératrices Schnell B-Line sont optimisées pour récupérer le plus d’énergie possible du combustible utilisé : leur rendement est de 85,5%, réparti en 45,5% d’électricité et 40% de chaleur récupérée.

La génératrice Schnell de 160 kWé à Frasnoy, photo Frédéric Douard

À l’avenir, les porteurs du projet de Frasnoy espèrent bien monter rapidement à 160 kWé notamment par l’ajout d’un petit digesteur en voie liquide qui pourra valoriser les 2500 tonnes de lisiers non encore utilisées.

La chaleur pour une troisième plus value

La chaleur récupérée sur la cogénératrice est utilisée à 20 % pour le chauffage de la pré-fosse (environ 20 kW) et le reste sert à chauffer les bassins de culture d’une micro-algue originaire du Tchad : la spiruline.

La serre et le bassin de culture de la spiruline, photo Frédéric Douard

Elle est cultivée à Frasnoy depuis octobre 2015 dans deux bassins de 125 m³, dans une eau salée à 30-32°C. C’est Géry qui s’occupe de cette partie de l’entreprise. Il s’est procuré des souches dans une entreprise normande qui lui rachète également une partie de sa production. Le reste est vendu sous marque locale au détail.

Dans des conditions optimales, la micro-algue peut multiplier jusque 20 fois sa masse par jour. Elle est récoltée quotidiennement sous forme d’une boue verte, puis filtrée à 3 µm, pressée et séchée à 40°C durant 5 heures. Au final elle se présente sous la forme de petits spaghettis.

Les commandes et la supervision des installations sont assurées par un automate conçu par AES Dana, photo Frédéric Douard

La spiruline est commercialisée comme complément alimentaire sous forme de poudre, de brindilles, de gélules ou incorporée à des produits. Elle est riche en protéines, minéraux, oligo-éléments, vitamines et anti-oxydants, ce qui en fait aujourd’hui un produit très recherché pour des cures de santé, pour les adeptes des protéines végétales ou pour les sportifs en quête d’énergie. Et la demande française est aujourd’hui bien supérieure à l’offre nationale.

L’entreprise envisage d’en produire 450 à 500 kg par an sachant que son prix de vente varie de 75 à plus de 200 € le kg selon le conditionnement, ce qui représente une bonne valeur ajoutée à la chaleur de cogénération !

Géry en tant que professionnel du lait a conçu sa serre de production et son atelier de préparation comme un laboratoire, avec une organisation sanitaire et une salle blanche pour proposer un produit irréprochable. Il entend ainsi se démarquer des très nombreux producteurs qui pratiquent cette culture de manière peu professionnelle, surtout attirés par le gain à court terme. Cette activité a permis la création d’un emploi à plein temps.

Le coût global des l’installations de la SAS (méthanisation + bassins de spiruline) se monte aujourd’hui à 1,1 M€ avec un temps de retour prévu en 8 ans en l’état actuel. L’agriculture française se doit aujourd’hui pour survivre de trouver des plus values plus importantes que celles proposées par le modèle qui est le sien depuis des décennies, la méthanisation en est un exemple.

Contacts :

- Fresn’Energie, Gautier Meausoone – gautier.meausoone@wanadoo.fr

- AES Dana, conception, suivi & maintenance : Claude Pruvot +33 321 50 82 30 – claude.pruvot@aesdana.com – www.aesdana.com

- SCHNELL Motoren, cogénération : Bernhard Pfefferle, responsable France – +33 625 35 15 20 – b.pfefferle@schnellmotor.fr – www.schnellmotor.de

Frédéric Douard, en reportage à Frasnoy

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Informations de contact de Aes-Dana

| ⚑ | Rue Kepler ZI EST BP108 F-62053 Saint Laurent Blangy |

☎ | +33 321508230 |

|---|---|---|---|

| @ | www.aesdana.com contact@aesdana.com | ||

Aes-Dana est cité aussi dans ces articles :

Informations de contact de Tedom Schnell

| ⚑ | TEDOM SCHNELL GmbH Felix-Wankel-Straße 1 D-88239 Wangen |

☎ | +49 7520 9661-0 |

|---|---|---|---|

| @ | www.tedom-schnell.de/fr/ contact@tedom-schnell.fr | ||

Novair

Novair Spires

Spires Serva

Serva CMMP

CMMP Recalor

Recalor Aurastock

Aurastock