Le nec plus ultra pour la nouvelle chaufferie bois de Åbenrå

| Informations clés fiche de cas – Chaufferie sur réseau de chaleur urbain – Combustibles : plaquettes forestières – Deux chaudières Justsen de 12 MW chacune – Consommation de bois à la chaufferie d’Egelund : 90 000 tonnes/an – Silo : 10 000 m³ – Condensation – Rendement chaudières & condensation > 110 % – Ballon d’accumulation de 4300 m³ sur le réseau – Mise en service : octobre 2012 – Article paru dans le Bioénergie International n°33 de septembre – octobre 2014. |

La centrale de Egelund à Aabenraa et son ballon d’accumuation de 4300 m3, photo Frédéric Douard

Frede Barsballe, conducteur, devant l’échangeur de la chaudière n°2 au niveau 0 avec son multicyclone au premier plan et la prise d’air à droite, photo Frédéric Douard

Ces deux nouvelles chaufferies viennent compléter une dizaine de chaufferies à fioul (FOD et FL), dont certaines équipées de brûleurs à huile végétale, mais aussi une chaufferie à granulés de bois de 10 MW dans le quartier de Rådmandsløkken, utilisée en pointe. Avant ces travaux récents, le réseau de chaleur était largement alimenté avec de la chaleur récupérée sur la centrale électrique Dong située également à Åbenrå. Cette centrale de 660 MWé, qui avait été mise en service en 1969, a cessé son activité en octobre 2013 car elle allait nécessiter de gros frais de réhabilitation, mais surtout car son coût de production était devenu plus cher que celui de l’électricité éolienne. Elle fonctionnait majoritairement au charbon, avec une petite part de 46 MWé en biomasse qui consommait 120 000 tonnes de paille et 30 000 tonnes de plaquettes par an. Par ailleurs, en 2014, avec la mise en service de la chaufferie du quartier de Lundsberg, l’ensemble des chaudières FL du réseau sera définitivement arrêté pour des raisons environnementales.

Trémie d’alimentation d’une des deux chaudières par vérins poussoirs au niveau -1, photo F. Douard

Dimensionnements

Les 24 MW bois d’Egelund ont été calculés pour couvrir la base de la courbe annuelle de puissance : ils représentent 24% de la puissance maximale pouvant être appelée dans l’année, et fournissent 60% des besoins du réseau. Ensuite, lorsque les besoins augmentent, les chaufferies sont appelées selon leur coût de production (cf tableau ci-dessous) : la chaufferie plaquettes-paille de Lunsberg, la chaufferie granulés de Rådmandsløkken, puis les chaufferies à huile végétale et enfin à fioul, le combustible le plus taxé. Au final, sur ce réseau, les bioénergies couvrent au moins 95% des besoins et frôlent parfois les 99%.

Pour optimiser le recours aux combustibles en base, un ballon d’accumulation de 4300 m³ a été installé. Il permet de gommer les pics de puissance du matin et du soir sans déclencher les chaufferies de pointe qui consomment des combustibles chers.

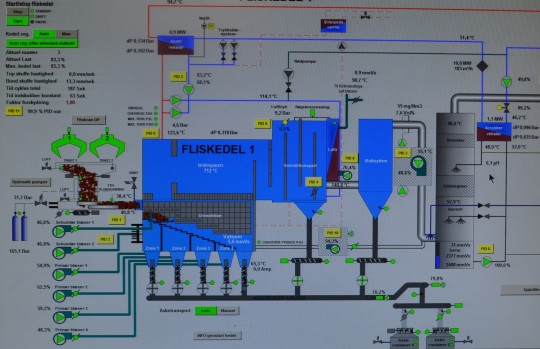

Les équipements à Egelund

La centrale de Egelund est équipée de deux chaudières Justsen de 12 MW chacune, d’une chaudière d’appoint-secours de 15 MW au FOD et a bénéficié de toutes les bonnes pratiques et avancées technologiques récentes. Les deux foyers ont été dimensionnés pour accepter du bois en flux tendu, y compris l’hiver, avec une humidité pouvant atteindre 60%.

Carsten Olesen, Justsen France, et Frede Barsballe, conducteur, devant la base des tours de condensation au niveau -1, photo Frédéric Douard

Considérant cette humidité, la rationalité invite évidemment à condenser les gaz de fumée, chargés d’eau, pour y récupérer le maximum de chaleur avant rejet. C’est bien sûr ce qui a été fait sur un réseau adapté pour cela puisque ses retours se font aux alentours de 40°C. Le constructeur Justsen, qui maîtrise cette technologie depuis de nombreuses années, garantit ainsi pour ses deux chaudières un rendement de 110% sur PCI à pleine charge, celui-ci pouvant monter jusque 115%. Dans la pratique à pleine charge, ce sont 3 MW qui sont ainsi récupérés sur les deux condenseurs, portant la puissance des deux chaudières à 27 MW et un rendement global de 112,5%.

Alimentations calorifugées en air primaire dans chaque zone de grille de l’un des deux foyers, photo F. Douard

En matière d’optimisation, tout a été fait

L’air comburant est réchauffé jusqu’à 160°C via un échangeur air / gaz des fumées pris sur le côté de l’échangeur thermique 4 passages. Toutes les amenées d’air, les cyclones, les conduites de fluides bien sûr et les pompes réseau sont calorifugés. Le bilan des pertes par rayonnement sur les chaudières et leurs accessoires est compris entre 0,2% et 0,3% de la puissance, seulement !

Les 5 vis de décendrage sec sous grille au niveau -1, photo Frédéric Douard

Local insonorisé des ventilateurs au niveau -1, F. Douard

En matière de bruit, toutes les entrées d’air sont traitées, tous les ventilateurs d’air sont regroupés dans un seul local insonorisé au sous-sol de la chaufferie, et le plus gros ventilateur, celui d’extraction, dispose de sa propre enceinte insonorisée au sous-sol également.

Puisque nous parlons de sous-sol, il n’y en pas qu’un : la chaufferie a été construite sur quatre niveaux pour permettre un travail sécurisé de plain pied sur tous les éléments de la chaufferie. Elle est composée de deux sous-sols isolés et d’un rez-de-chaussée sur dalle béton en communication avec un étage sur structure métallique. La base des chaudières repose sur la dalle du premier sous-sol, tout comme la base des tours de condensation et le local des ventilateurs d’air. Au second sous-sol, on trouve le décendrage par voie sèche, les traitements d’eau et le local de l’extracteur de fumée. Au rez-de-chaussée sont accessibles les échangeurs et leurs cyclones, puis à l’étage les ramoneurs, les échangeurs-réseau et le haut des tours de condensation.

Les remontées de cendres séches du niveau -2, photo Frédéric Douard

À côté de la partie chaufferie du bâtiment, on trouve sur hauteur totale, le silo d’un volume de 10 000 m³. Il est équipé de deux grappins qui répartissent les combustibles en neufs zones selon leur qualité. La livraison se fait dans trois fosses à porte déroulante, soit par fonds mouvants, soit par bennage. Le silo garantit une autonomie de 9 jours en hiver sachant qu’une aire extérieure de 1,5 ha permet d’augmenter cette autonomie.

Le silo de stockage de 10 000 m3 a une autonomie de 9 jours en hiver, photo Frédéric Douard

En matière d’émissions atmosphériques, la réglementation danoise n’exige pour l’heure que 100 mg/Nm³ de poussières à 10% d’O2 pour les installations qui condensent. De ce fait, les chaudières ne disposent ici que d’un filtre multicyclone, la condensation faisant le reste. Il est prévu que ce seuil descende à 40 mg/Nm³, ce qui demandera alors un filtre plus sélectif. Les condensats sont quand à eux passés dans un biofiltre de 100 m³ composé de plaquettes de pin et les eaux qui en sortent traitées avant rejet à l’égout. Le biofiltre a été placé dans le hall même du silo de manière à pouvoir le remplir et le vider au grappin. Les plaquettes du biofiltre sont changées tous les deux mois, puis recyclées par intégration au combustible.

Local des pompes de réseaux calorifugées, photo Frédéric Douard

| Résumé des données sur le réseau de chaleur de Åbenrå – Rødekros | |||

|---|---|---|---|

| Longueur | > 300 km | ||

| Sous-stations et compteurs | 10 000 | ||

| Températures AR | 95-40°C | ||

| Rendement annuel | 75% | ||

| Nombre de chaufferies | 13 | ||

| Appel maximum de puissance | 100 MW | ||

| Besoin en eau chaude sanitaire | 7 MW | ||

| Puissance moyenne appelée sur l’année | 17 MW | ||

| Puissance minimum appelée | 13 MW | ||

| Production annuelle | 320 GWh | ||

| Production de la chaufferie de Egelund | > 190 GWh | ||

| Consommation de bois à Egelund | 90 000 tonnes/an | ||

| Puissance bois Egelund | 2 x 12 MW Justsen | ||

| Silo de Egelund | 10 000 m³ | ||

| Autonomie du silo de Egelund | 9 jours en hiver | ||

| Rendement chaudières Egelund | 110% sur PCI | ||

| Ballon d’accumulation de Egelund | 4300 m³ | ||

| Autonomie du ballon de Egelund | 235 MWh – 17 h de besoins moyens | ||

| Investissement chaufferie Egelund | 11,4 M€ | ||

| Puissance bois-paille à Lundsberg | 36 MW | ||

| Puissance granulé à Rådmandsløkken | 10 MW | ||

| Personnel | 26 dont 5 à Egelund | ||

| Production de Lundsberg et Rådmandsløkken | 90GWh | ||

| Production par FOD et huile | < 10% | ||

| Coût du combustible plaquettes-paille | 23,5 €/MWh | ||

| Coût du combustible granulé | 39 €/MWh | ||

| Coût du combustible huile végétale | 64,5 €/MWh | ||

| Coût du combustible fioul (dont taxes) | 122 €/MWh | ||

| Prix de revient global de l’énergie | 53,7 €/MWh de chaleur | ||

Frédéric Douard, en reportage à Åbenrå

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

1 réponse

Informations de contact de Justsen

| ⚑ | Justsen en France 38 rue des Bouts de la Ville F-78250 Gaillon sur Montcient |

☎ | +33 1 3492 0669 |

|---|---|---|---|

| @ | www.justsen.fr info@justsen.fr | ||

Novair

Novair Spires

Spires Serva

Serva CMMP

CMMP Recalor

Recalor Aurastock

Aurastock

Tout simplement Wouaaaah